低速电动汽车用分数槽内置式永磁同步主驱电动机设计

2018-10-13张冠岳李匡成刘亚龙

张冠岳, 李匡成, 刘亚龙

(陆军装甲兵学院,北京 100072)

0 引言

随着新能源汽车的发展,电动汽车越来越普遍,在汽车市场的比重也越来越大,驱动电动机是电动汽车最为核心的部件,它的好坏将直接影响电动汽车的性能。目前,电动汽车驱动电动机的类型主要有感应电动机、开关磁阻电动机、无刷直流电动机、永磁同步电动机等,其中永磁同步电动机中内置式永磁同步电动机具有结构简单、运行可靠、弱磁扩速性能好、效率高等优点,在电动汽车行业中应用广泛。

对于内置式永磁同步电动机的设计,传统的场路耦合的设计方法,很难计算出精确的磁路设计结果,和实际的

电动机差距比较大,研发周期长同时也增加了设计成本,随着仿真软件的发展,采用磁路计算方法和有限元法相结合的方式,能更准确地计算出电磁设计结果,同时能缩短研发周期并节约设计成本。本文使用Ansoft Maxwell软件进行电动机电磁方案的设计,先在Rmxprt模块进行磁路设计,再导入Maxwell 2D中进行有限元分析,针对影响电动机弱磁扩速的因素进行分析,并通过仿真分析进行验证。

1 永磁电动机设计

电动机设计的本质是合理地利用导磁材料和导电材料,电动机设计的过程是一个反复迭代的过程,电动机设计的总体流程框图如图1所示。

1.1 主要设计指标

电动机的设计指标为:额定功率为10 kW,额定转速为3500 r/min,最高转速为6000 r/min,额定输出最高效率不小于93%,500~5000 r/min为高效区,高效区额定输出功率要求效率不小于90%,绝缘等级为H级,采用电池供电方式,直流侧母线电压330 V,连续工作制,自然风冷,电动机定子外径不大于200 mm。

1.2 电磁负荷的确定

图1 电动机设计总体流程框图

电磁负荷高低取决于电动机散热方式和绝缘等级。根据绝缘等级H级和风冷的设计要求,初选电流密度为6.1 A/mm2左右,线负荷为38 kA/m左右,定子齿磁密为1.5 T左右,定子轭磁密为1.4 T左右。气隙磁密与永磁体的剩磁相关,永磁体的预估工作点为70%~80%剩磁,预估气隙磁密为0.72 T。

1.3 电动机主要尺寸的确定

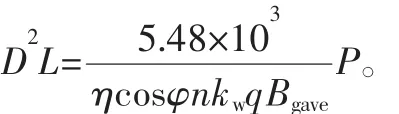

电动机主要尺寸的经验公式为

式中:D为电动机定子冲片外径;L为电动机轴向长度;P为电动机额定功率;Bgave为电动机气隙平均磁通密度;η为电动机效率;cosφ为功率因数;n为额定转速;q为每米安培导体数。q的表达式为

式中:Nph为电动机每相绕组串联总匝数;Iph为电动机相电流。

通过上述两个公式可以看出,电动机尺寸确定后,电动机的功率和电动机绕组的匝数成正比[1]。在确定电动机的主要尺寸后,电动机的其他尺寸也基本确定,确定主要尺寸是设计时的关键一步,关系到电动机的体积、性能以及制造成本,本文电动机的额定功率为10 kW,额定效率93%,额定转速3000 r/min,转子外径不大于200 mm,根据上述公式,估算得到电动机外径为185 mm,轴向长度为95 mm。

1.4 定子绕组设计

本文电动机采用分数槽集中绕组,若极数较多时采用整数槽绕组,会导致开槽数较多,槽数多会降低槽空间的利用率。相比整数槽绕组,分数槽绕组每极下绕组数大大减少,可以降低齿槽转矩,同时可通过优化槽形采用不均匀气隙,减小气隙磁场谐波含量。集中绕组相比于分布式绕组,绕组端部长度减小,有利于降低铜耗和电动机的放热情况,提高电动机的效率和功率密度。

分数槽绕组每极每相槽数为

式中:m为电动机相数;p为电动机极对数;Z为电动机定子槽数;N/d为不可约分数。

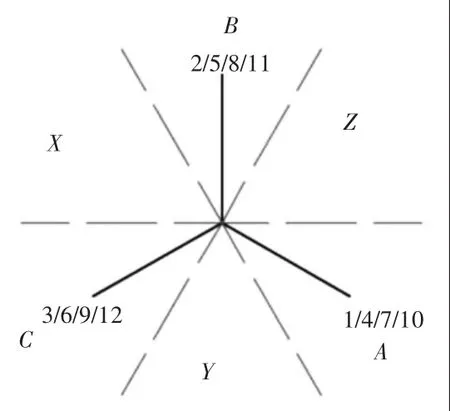

通过槽电势星形图可分析电动机绕组的基本情况,利用单元电动机可方便画出电势星形图[2]。当d为奇数时,单元电动机数t=p/d,单元电动机的极对数p0=d,槽数z0=6N;当d为偶数时,单元电动机数t=2p/d,单元电动机的极对数p0=d/2,槽数z0=3 N。

本文采用12槽8极的槽极配合,槽电势星形图如图2所示。

图2 电动机电动势星形图

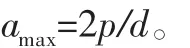

电动机绕组每相最大并联支路数amax取决于单元电动机数t,每个单元电动机可构成一条支路,其计算公式为

电动机的并联支路数 可 为 1、2、4。本文绕组并联支路数选4,采用集中绕组节距为1,绕组连接图如图3所示。

1.5 转子设计

本文电动机运行的转速较高,采用内置式结构可靠性更高,并且采用V形磁钢结构,有利于电动机性能的提高和结构的优化,为了让电动机有良好的弱磁扩速能力并且提高弱磁区电动机的效率,针对转子结构对弱磁性能的影响进行分析。

图3 电动机绕组连接图

IPM电动机弱磁调速的极限公式为

式中:ulim为dq坐标系下电压极限圆的值;idm为dq坐标系下的d轴电流的最大值;Ψf为永磁体产生的磁链。

通过上述公式可以看出,电动机的弱磁极限转速主要取决于Ψf-Ldidm的值,差值越小,电动机弱磁时转速就越高,增大弱磁转速,从电动机设计上主要有两种方法提高弱磁区间,减小转子磁链或增加直轴电感[3]。采取适当减小永磁体的长度来减小转子磁链大小,并且优化设计磁桥的长度来增加直轴电感。

针对设计指标还需要考虑弱磁区的效率,通过降低转子磁势和增加直轴电感的方法,也降低了所需直轴电流的大小,直轴电流作用为削弱气隙磁场,是无功分量,减小直轴电流分量降低了

定子铜耗,从而提高电动机效率。电动机在弱磁区的效率也与输出转矩有关,提高弱磁时的转矩可进一步提高高效区间。

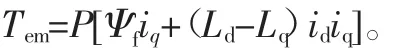

IPM电动机的转矩输出公式为

式中:Tem为电磁转矩;p为电动机极对数;iq为电动机交轴电流。

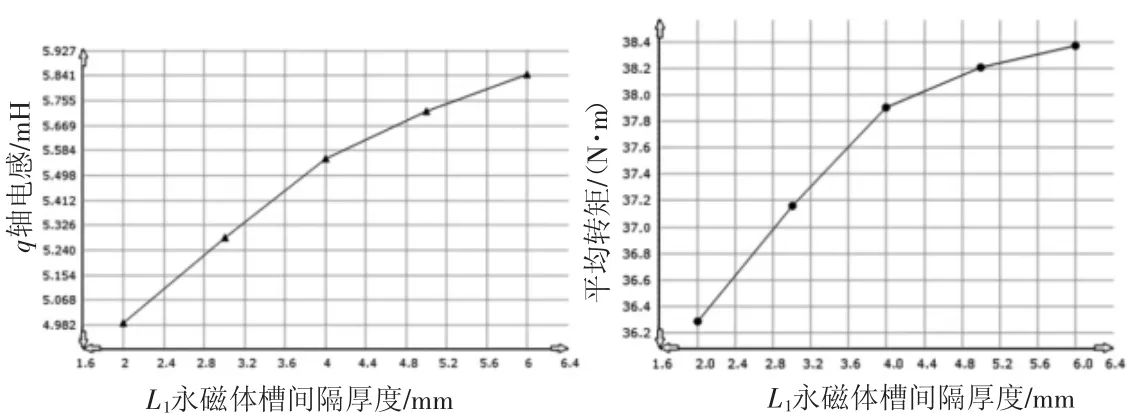

图4 永磁体槽间隔厚度分别与交轴电感和电动机输出平均转矩的关系

由上述公式可知,IPM电动机的转矩由两部分组成,分别为永磁转矩和磁阻转矩。弱磁调速时,如果能有效利用磁阻转矩,则可输出更大的电磁转矩,同时提高电动机在弱磁区的效率。提高磁阻转矩主要通过提高电动机的凸极率,本文通过减小交轴磁阻的途径增加交轴电感,提高凸极率增大磁阻转矩,进一步提高电动机在弱磁区的转矩输出,从图4可以看出,增加磁极槽间隔厚度可以提升q轴电感,同时增加了电动机输出的平均转矩,本文永磁体槽间隔厚度为5 mm。

1.6 设计结果输出

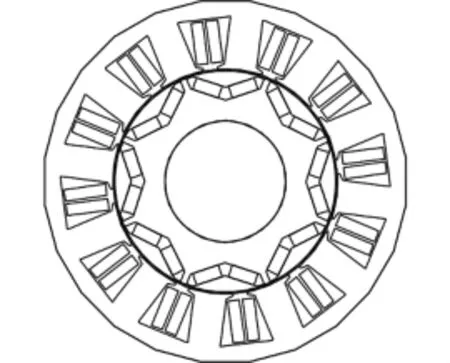

电动机采用分数槽集中绕组,磁极结构为内置式V形磁钢,电动机的结构如图5所示,电动机的各部分结构尺寸如表1所示,定子槽型为斜肩平底槽,槽型如图6所示,

2 有限元建模分析

将设计好的电动机各部分参数,如定转子直径、铁心长度、槽形、永磁体尺寸等各部分尺寸导入到Maxwell中的RMxprt模块,生成电动机模型,添加材料属性后生成Maxwell 2D模型,同时设置电动机的运动部件、设置充磁方向、添加激励源、边界条件并对电动机进行剖分[4],电动机的剖分图如图7所示,整体网格分布比较合理,气隙和永磁体的网格密一些,定子齿部和轭部网格疏些,不影响精度也能加快计算速度。

表1 电动机参数表

图5 电动机结构图

图6 定子槽形

运行有限元模型计算电动机性能,图8为电动机磁力线分布图,从图中可以看出电动机无明显漏磁,图9为气隙磁场云图,显示电动机磁场分布均匀,无局部过饱和现象[5]。为了检验电动机的调速范围和高效区间,计算了电动机的转矩效率map图,如图10所示,由图可知,额定转速时电动机最高输出效率为95%,500~5500 r/min为高效区,高效区额定输出效率不小于90%,综上电磁方案总体满足性能指标。

3 电动机热路分析

图7 电动机剖分图

图8 电动机磁力线分布图

图9 气隙磁场云图

图10 电动机转矩效率map图

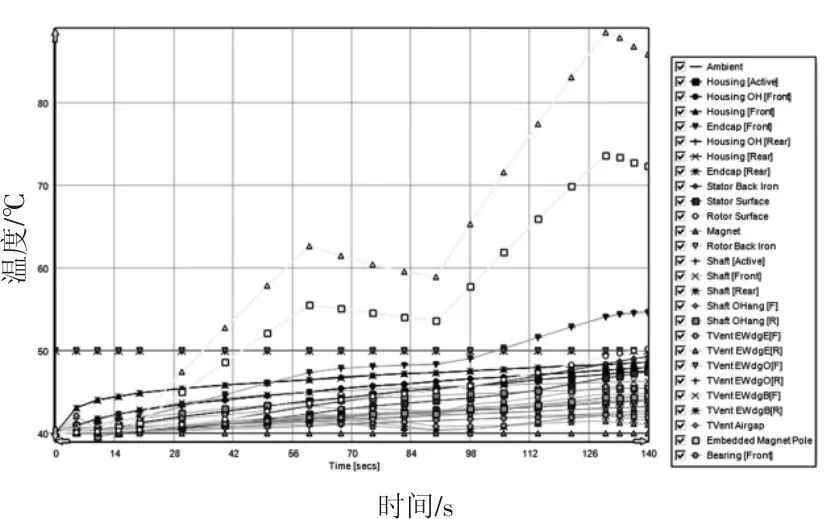

设计的电动机能否正常工作,与电动机温升和散热是分不开的,将RMxprt电动机模型导入到Motercad中进行热路分析[6],对电动机模型添加机壳和风扇部件,设置冷却方式为风冷,机壳和散热风扇结构如图11所示,设置环境温度、转轴转速、硅钢片叠加系数等参数,电动机的热源主要包括定子铁耗、铜耗、转子涡流损耗等,在生成热模型时各部分损耗已经添加到Motorcad中了,铁耗平均分配到了定转子硅钢片中。

图11 电动机的机壳和散热风扇

运行电动机热路模型,环境温度设置为40℃,计算电动机在额定工况下瞬态的温升,热路计算结果如图所示,由图12可以看出绕组最高温度为87℃,远小于H绝缘等级允许的180℃,图13为电动机稳态时轴向和径向温度分布,可以看出永磁铁温度在瞬态和稳态温度最高为50.5℃,远小于120℃的高温退磁温度。热路计算结果如图14所示,电动机的热路图显示了样机热路模型中包括绕组、定转子铁心以及永磁体等部件在内的主要结构温度分布。由上述各图可知,电动机各部分温升符合设计要求。

图12 电动机瞬态温度曲线

图13 电动机径向和轴向温度分布

图14 电动机热路图

4 结 语

本文分析了影响永磁同步电动机宽调速范围和高效区面积的因素,得出影响电动机调速范围的电动机设计参数主要是转子磁链和直轴电感,通过减小转子磁链或增加直轴电感,可增加电动机的调速范围。并且针对提高弱磁区的效率,得出应降低定子铜耗和提高电动机磁阻转矩。根据低速电动汽车的主要设计指标,应用上述方法设计了一台分数槽内置式永磁同步电动机,建立了有限元电动机模型和电动机热路模型并进行仿真运算,通过仿真结果和上述仿真分析验证了设计方案的合理性,满足电动机设计的指标。