PCB缺陷检测上下料系统的应用研究*

2018-10-11蒋仕龙林斌陈剑雄李冬荣陈方涵

蒋仕龙,林斌,陈剑雄,李冬荣,陈方涵

(深港产学研基地运动控制应用技术实验室,广东深圳518057,深圳518060)

0 引言

印刷电路板(Printed Circuit Board,PCB)是所有电子产品不可缺少的基础零部件。在其生产过程中,必须对加工和蚀刻后的覆铜板产生的线路的品质进行检测。目前主要的检测方式是采用人工上下料,利用专门的自动光学检测(Automatic Optic Inspection,AOI)设备实现内层覆铜软基板和压合而成的PCB硬板线路的短路、断线、缺孔等可能的14种缺陷的检测[1-3];其中以色列奥宝(Or⁃botech)的AOI设备在PCB检测市场占据超大份额的优势性地位。随着拼版工艺的发展[4],AOI不再局限于单层的内层覆铜板检测,也包括对多层覆铜板压合而成的成品PCB检测,层数最多可达128层。对于40英寸×48英寸这种大尺寸多层PCB,其质量可达到15 kg。此时若仍采用人工上下料和翻板的方式为AOI检测设备供料,工人会很快疲劳,难以跟上AOI设备的工作节拍,严重影响产能。因此,实现PCB检测自动上下料和自动翻板成为了行业的刚性需求。

国内外的PCB自动上下料和自动翻面主要有2种方法[5-7]。国内某公司利用六关节机器人和1个“L”型的上板机构,以及1个单轴翻转机构实现PCB的自动上下料和自动翻板,这种方法结构相对简单,但有2个非常严重的缺点:一是整个设备运行的节拍太慢,运行节拍接近4min,大大降低了AOI的使用率;二是采用“L”的上板机构,使得PCB竖直放置,不能采用保护隔纸防止PCB的磨损。新加坡某公司利用一台专用的桁架机器人为2台AOI设备上料,用另一台直角坐标机器人实现PCB的翻面,每台AOI设备只检测PCB一面。该方法基本可以充分利用AOI设备的检测时间,但是由于每一块PCB要分2次在不同的AOI设备检测,要求每块PCB要有2个身份识别码,并且在不同的机器上完成初始的识别模板。这种工作模式跟奥宝科技设计的利用人工上下料和翻板在同一台AOI机器完成检测的工艺大不相同,容易造成两者节拍不匹配,因此没有大面积推广。总的来说,现有的同类产品都有行业不可接受的缺点。

本文作者针对行业中采用奥宝Discovery系列AOI设备进行缺陷检测的众多需求,研发一款既不会改变AOI检测工艺,又不会降低AOI设备使用率的专用智能机器人,实现不同重量不同面积不同厚度PCB自动上下料和自动翻板,增加PCB的产能。

1 PCB上下料及自动翻板机器人系统

PCB上下料及自动翻面的智能机器人是与奥宝光学自动扫描设备配套使用的,需要实现自动上板、自动对位、自动翻板、自动压板边、自动移位隔板胶片、自动下板、自动防叠板等功能。相应技术参数为:(1)适用板厚:0.05~7.5 mm(带孔);(2)适用板重:标准5 kg,且10 kg、15 kg为可选项;(3)最大板尺寸:40英寸×48英寸;(4)对位精度:1 mm(以奥宝光学扫描机的台面零点为零点);(5)设备运行节拍 (不含奥宝光学扫描机的扫描时间):“上板—对位—翻板—下板—移位隔板胶片—板边喷墨”此系列动作在8 min内完成;“上板—对位—压边—翻板—压边—下板—移位隔板胶片—板边喷墨”此系列动作在11 s内完成;(6)设备尺寸:1.6 m×1.6 m×2.2 m。

整个系统的实现流程为:人工码放待检PCB工件于上料架,工业相机对工件或防护板进行位置识别后输出信号,上料机器人抓取工件后运动至AOI设备上料位放料,再抓取防护板到下料区下料。一面检测完成后由上下料机器人共同完成翻面动作后放料,AOI设备检测完成后输出信号,下料机器人完成下料,喷码机喷码。

PCB板上下料系统用于对制造后的PCB板进行上料及下料操作,仅用一台AOI检测设备便可实现板正面及反面的检测。系统结构设计如图1所示,包括方形机架、机架内部检测位、放置待检PCB板的上料台以及用于放置检后PCB板的下料台等。在对PCB板上下料时,首先将待检PCB板放置在上料台1上,然后使上料吸盘架2移动至该平台上方吸附PCB板,并将其移动到检测设备上进行检测。完成单面检测后,PCB板被下料吸盘架3吸附,并通过横向转动轴4转动180°,从而将单面检测后的PCB板翻转。此时,PCB板已检面朝下,未检面朝上。翻转后,再对PCB板重复之前的操作,从而在检测设备中完成另一面的检测。两面均检测完毕后,用下料吸盘架3吸附PCB板,在纵向转动台5进行角度转动,之后将板放置在下料台6上,至此完成下料。从而实现利用一台AOI设备,完成PCB板正反面检测。之后,由位于下料台6的上方的喷码器7对双面检测后的PCB板进行喷码标记。

图1 系统结构图Fig.1 Systemstructurediagram

图2 离线板型记录仪示意图Fig.2 Schematic diagramof off-lineboard-typerecorder

2 基于离线板型记录仪的可配置夹具设计

在PCB板的生产加工工艺流程中,对PCB板夹取一般是通过采用具有多个吸盘的夹具来实现[8-9],当夹取的是无孔PCB板时,夹具通过吸盘能够简便完成夹取。而当夹取的是多孔PCB板时,PCB板上有孔的位置会影响吸盘的吸附,使得吸盘吸附力不够,因此需要将吸盘调整到PCB板的无孔位置进行吸附。不同型号的PCB板具有不同密度的不规则孔位,为使设备能够自适应、快速、便捷地获取孔位信息以调节吸盘位置,作者设计了能够根据板型记录仪获得的板型参数,自动调整吸盘位置,并自动打开或者关闭吸盘通气阀的智能夹具。

离线板型记录仪原理如图2所示,由外壳、内设光源、透光玻璃、采集模块和孔位信息文件生成模块4个部分组成。外壳的上表面倾斜设置,前低后高,靠近操作人的一端为前,便于人工操作。透光玻璃用于放置PCB板并使光线透过。为了便于PCB板在透光玻璃上安装定位,外壳的上表面开设有一凹槽,透光玻璃置于凹槽中。采集模块为板条状对比板,位于透光玻璃上方,用于接收透过PCB板各个通孔的光线。板上开设有多个可供光线透过且与夹具上吸盘布置对应的对比通孔,呈间隔相等的一字排列。

当内设光源发出的光透过透光玻璃层照射于PCB板上时,PCB板上有孔的位置就会有光透过。采集模块通过接收透过孔的光线,将其转换为对应的孔位信息。然后产生与之相对应的信号输入开关与吸盘阀门关闭的信号,并将相应的信号以工作文件的形式存储起来。之后采用人工方式推动滑槽上的滑块,直到滑块从PCB板一端移到另一端。这样,滑块移动的距离就间接地通过编码器记录了下来,并以生成工作文件的形式储存起来。至此,通过上述两个工作文件,可获知夹具吸盘的数量及两组吸盘之间的距离,便于吸盘控制系统调用。

此外,为了测出PCB板的重力信息,凹槽底部设有压力传感器。当PCB板放置于透光玻璃上时,压力传感器就会自动感应透光玻璃上的压力变化,从而自动测出PCB板的重力信息,并根据PCB板的重量判断夹具上吸盘的吸附力是否足够。若吸附力不足,则需调整PCB板的传送运动参数,即调小PCB板的传送加速度,使得PCB板平缓传送,从而避免因吸附力不足而致使PCB板跌落损坏的情况;若吸附力充足,则无需调整。

由于每一份生成的工作文件都代表了每一型号规格相同的PCB板上孔位信息,因此当生产加工同一批大小规格相同的PCB板时,只需要将板型记录仪生成的文件导入吸盘控制系统,即可实现吸盘吸附位置的快速自动调节,提高生产效率。

3 基于视觉定位的上下料机器人控制与模拟

在AOI设备对PCB板进行检测之前,需将待测板移动至AOI检测平台,整个过程通过控制安装有吸盘的三维XYZ外加R转轴的机械手来实现。为使机械手能重复移动至指定平台,保证每次PCB板上料位姿态一致性,平台上方安装有视觉系统进行定位补偿。

假设PCB板上某点的基准坐标为P(x ,y,z),经机械手抓取至平台上的相机坐标为P′(x ′,y′,z′)。由于两个不同坐标之间可能会存在旋转和位移,因此两者的关系可由3×3的旋转矩阵R和平移向量S=(sx,sy,sz)T建立:

其中,R为正交单位矩阵。在PCB上下料的应用中,z=z′,利用板面上多个的Mark点位置,便可确认sx、sy和PCB板在X′-Y′坐标平面上的旋转角度,从而进行相应补偿。

机械手进行操作时,某些轨迹有严格的规划的空间定位和速度要求,而在过渡轨迹部分,其运动速度越快越好,以满足运动节拍,这就要求轨迹优化[10-12]。因此,结合运动学分析获得正解和逆解模型后,利用MATLAB进行模拟验证,得到一系列离散的数据点,并绘制轨迹规划曲线,以获得各轴的速度与加速度曲线,最终节拍满足设计要求,如图3所示。

4 设备实测结果

根据图1的结构设计生产的设备实物图如图4所示。为验证设备的性能,分别进行了定位精度测试与夹具测试。定位精度测试结果如表1所示。表1给出了两组上料位置、AOI测试平台位置及其对接位置补偿前后的数据。各位置在X、Y和Z轴上出现位移偏差的几率较小,出现的偏差均在可接受范围。

图3 机械手模拟曲线Fig.3 Simulation curveof manipulator

图4 PCB检测上下料系统Fig.4 Feedingand uploading systemfor PCBinspection

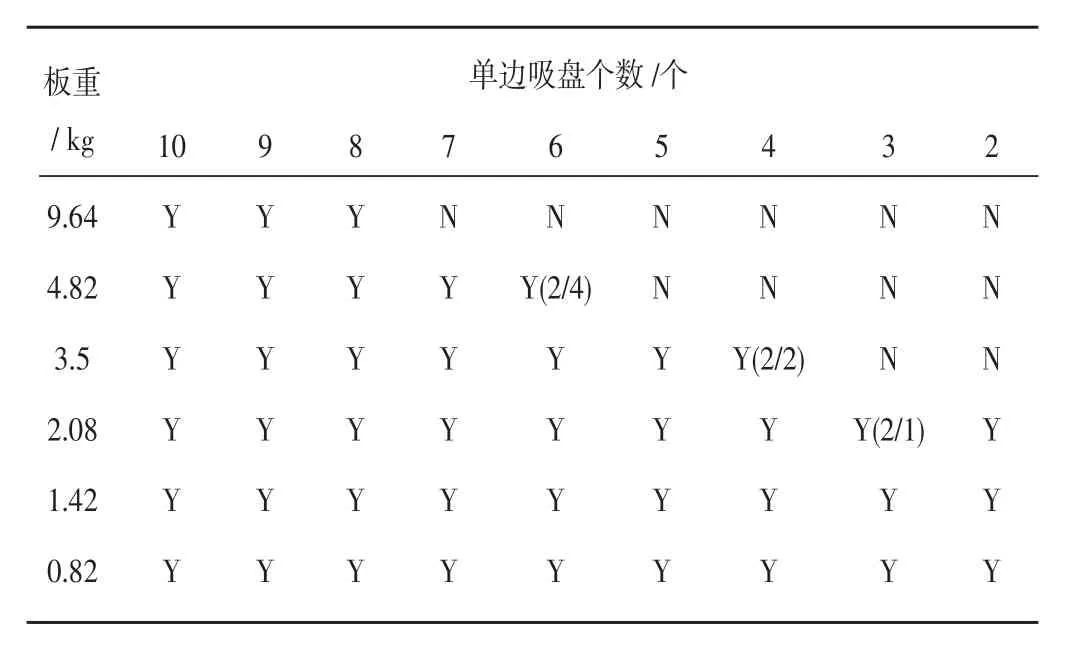

表2和表3是根据离线板型记录仪提供的结果,分别给出了抓取不同重量的PCB板所需的最少单边吸盘个数及其分布方式。

表2中Y表示在当前单边吸盘个数下可以成功提取该重量下的板;N表示在当前单边吸嘴个数下不能成功提取该重量下的板;m/n表示以单边的中心为基准,中心的一边为m个吸盘,中心的另一边为n个吸盘。从而得出不同重量PCB板上料所需的最少单边吸盘数和吸盘分配方式,如表3所示。

完成的样机送入PCB厂进行了3个月的现场测试,进行样机的评估。测试结果显示,样机及小批量的试制机器的参数达到了客户约定的各项指标。

表2 夹具测试

表3 吸盘个数与分布

5 结论

根据PCB板AOI检测的工艺要求和节拍要求,针对奥宝AOI设备的特点设计了自动上下料机构。其中,上料机械手由XYZθ3个移动轴和1个旋转轴构成,下料机器人由βγ2个旋转轴和1个Z向移动轴构成,上下料机器人协调运动完成PCB翻面动作。PCB检测结果的喷码动作由一个单独的XZ两轴移动机械手完成。同时,针对PCB板上的孔位会破坏夹具上吸盘的真空度,采用智能可配置夹具设计,离线自动检测孔位信息,提供抓取PCB板所需的最小吸盘数及其分布方式。整个系统涉及定位、机械手协调运动自动翻面、夹具掉板自动侦测后再次自动上料等功能功能,实现了全程无人值守的智能化操作。