飞机EMA过载保护装置摩擦片的优化设计研究*

2018-10-11程国赞段富海刘晓玉呼斯乐图

徐 伟,程国赞,段富海,刘晓玉,呼斯乐图

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

随着多电/全电飞机(More Electric Aircraft/All Electric Aircraft,MEA/AEA)的发展,飞机大功率作动器由以前的液压驱动逐渐向电力驱动过渡。飞机大功率机电作动器(Electro-Mechanical Actuator,EMA),由高功率密度高压(270 V)直流无刷电机驱动,通过行星齿轮减速器将转矩传递到输出轴,带动飞机翼面动作,完成飞机的作动控制。

EMA摩擦过载保护装置通过主、从动组件之间的摩擦力来传递旋转运动的动力和转矩。但有时EMA传动会出现机械卡滞等故障模式,给飞机带来安全隐患。为在卡滞故障出现时能够确保机械传动杆不被折断,设计了一种新型的过载摩擦保护装置。由于在较大压力作用下保护装置的摩擦片打滑会产生大量的热量,而现存的一般摩擦片难以同时满足高强度、高耐热性和高稳定性的要求,因此急需一种新型摩擦材料来解决这一问题。由于粉末冶金摩擦材料具有摩擦因数稳定等优良的性能[1],它通过材料间的摩擦和磨损,将动能转化为热能并将热量吸收和散发,从而达到制动的目的,所以在飞机、汽车、工程机械的离合器和制动器中广泛使用[2],故目前国内EMA的摩擦片一般采用粉末冶金材料。目前随着EMA动力、速度及负荷的迅速增大,对摩擦材料的要求不断提高,特别是重载荷大扭矩EMA的出现,如飞机着陆时的制动器、飞机襟翼和缝翼的驱动器等,摩擦材料性能稳定性保证出现了困难。

国内外围绕着摩擦材料成分及烧结工艺对摩擦材料性能的影响等,对粉末冶金材料开展了较多的研究工作,如文献[3]做了铜基粉末冶金摩擦材料的冲击压缩试验,得到了冲击动态参数;文献[4]研究了不同摩擦组元、不同孔隙率铁基粉末冶金摩擦材料的磨损性能;文献[5]研究了摩擦过程中摩擦面温度对铁基粉末冶金摩擦材料摩擦磨损性能的影响机理;文献[6]研究了湿式摩擦离合器摩擦片表面温升和油槽结构的关系。但国内外对重载荷大扭矩摩擦片的应用研究报道不多。

为解决重载荷大扭矩EMA中使用摩擦片性能稳定性问题,本文根据加权因子法选取铁铜作为基本组元,通过调整铁铜基的铁铜比例以及改变其他合金与非金属成分[7-8],改善其在抗粘结性、耐温性和抗氧化能力;采用激光表面改进技术优化其表面摩擦特性[9];再通过电控摩擦实验改变摩擦因数[10];最后采用有限元法进行了摩擦片静力学分析[11-12]。

1 过载摩擦保护装置工作原理

某型飞机EMA摩擦保护装置包括相互连接的主动机构和从动机构。主动机构包括传动轴、与传动轴连接的齿轮系以及与齿轮系输出端连接的花键轴;从动机构包括齿轮定位圆盘、摩擦盘以及压紧操纵机构。基本工作原理是,当扭矩大于所设计的临界扭矩时出现打滑,从动机构停止传动,转矩恢复正常时重新开始传动。因此,当EMA作动器出现故障或者卡死情况后,摩擦保护装置的主动部分和从动部分的摩擦片出现打滑,较大的力和力矩不会给传动杆带来很大的扭矩,造成传动杆扭断,保证整个装置不被破坏,因而起到了过载保护作用。装置基本要求是运动中接合和分离方便,离合彻底,恢复平缓。由于在飞机摩擦保护装置工作环境中存在较大的载荷和温度冲击,相应的摩擦材料发生弹塑性变形要尽量小。

2 摩擦片研究

过载保护装置摩擦盘内安装的摩擦片是整个装置的关键部件。

2.1 粉末冶金摩擦材料

摩擦片多孔材料采用粉末冶金复合材料,它以金属及其合金(一般是铜或铁)为基体组元,添加摩擦组元和润滑组元,采用粉末冶金技术,经过对粉末原材料进行配比设计、粉料混合、模压成形、加压烧结和后续机械加工等过程加工而成。其组分和制作工艺不同,特性也有很大差异。在金属基粉末冶金摩擦材料中,金属具有良好的塑性和导热性,非金属具有高熔点、坚硬、耐磨等特点,合理匹配基体组元、摩擦组元和润滑组元,才能充分发挥和兼顾二者的特性,获得性能优良的摩擦材料,使材料具有高机械强度、高使用温度、优良导热和抗磨损性能。摩擦组元一般使用二氧化硅或者石棉。粉末冶金摩擦材料具有特殊性能的各种质点均匀地分布在金属基中,金属基体具有比较好的导热性和散热性并可承受应力和力矩,使材料具有良好的耐磨性。与传统的金属摩擦材料相比,粉末冶金摩擦材料具有摩擦因数高,在温度、压力以及速度变化时摩擦因数的变化较小,耐高温和抗咬合性好,磨损小,寿命长等优点,因其特性良好而被广泛使用。

粉末冶金摩擦材料按基体成分可分为铜基和铁基两大类。铁基比铜基有稍高的硬度、强度、摩擦因数,允许承受的工作比压和表面瞬时温度也较高;而铜基比铁基有较好的导热性、耐腐蚀性和小的磨损。铜基摩擦材料大多用于离合器中,尤其在湿式离合器中更显示其独特的优点。铁基摩擦材料多用于制动器中。为增加粉末冶金摩擦材料的强度,通常将其粘结成为铁铜基双金属结构。

2.2 粉末冶金材料特性研究

为选用合适的材料,下面通过加权因子法[13]得出材料的性质系数。选用摩擦冶金材料时主要考虑的5个特性及其加权因子如表1所示[14]。

表1 加权因子表Tab.1 Weightingfactor table

通过实验得出如表2所示不同材料的性质系数[15-16]。

表2 不同材料摩擦性质表Tab.2 Friction property tableof each material

表2中,P为正判定数;β为相对重要数;γ为材料的性质系数。γ值越大代表材料总体性能越好,所以摩擦保护装置中摩擦片最终选择的材料为Fe-Cu基粉末冶金摩擦材料。材料的主要质量分数见表3[17-18]。

表3 Fe-Cu基粉末冶金摩擦材料主要质量分数Tab.3 Chief component of Fe-Cu base powder metallurgy friction material %

2.3 粉末冶金材料激光改进技术

激光表面改性技术是一种新型的材料表面改性方法,具有激光功率密度高、材料表面加热和冷却速度快、表面改性后零件变形小等特点。将其应用于Fe-Cu基粉末冶金摩擦片成品件的表面改性处理,摩擦片表面的Fe-Cu粉末冶金摩擦材料层在高能量密度激光束的作用下,温度迅速升高,随着激光束的快速移动,靠自身的冷却,温度又迅速降低,在这种较大的过冷条件下,材料的微观组织结构必然会细化。同时,瞬时的高温会使粉末冶金材料体扩散系数迅速增大,从而增强了孔洞的收缩动力,这将有助于提高材料的致密性。因此,激光表面改性处理后的Fe-Cu基摩擦片在微观组织结构和动态性能等方面会有明显的改善,并且对摩擦片成品件做表面改性处理不改变材料成分及原始烧结工艺,也不增加后续处理工艺。

采用激光束对粉末冶金材料的表面进行处理来增强其表面质量,通过使用红外设备分析改性过程中材料表面的温度变化,借助微观试验仪,结合X射线衍射分析,扫描电子显微镜(SEM)分析等手段,对Fe-Cu基粉末冶金摩擦材料的微观组织形貌、硬度、密度及干滑动摩擦磨损特性进行系统分析。

2.4 摩擦压紧盘

摩擦片与摩擦压紧盘分别如图1和图2所示。

图1 摩擦片Fig.1 Friction plate

图2 摩擦压紧盘Fig.2 Friction pressureplate

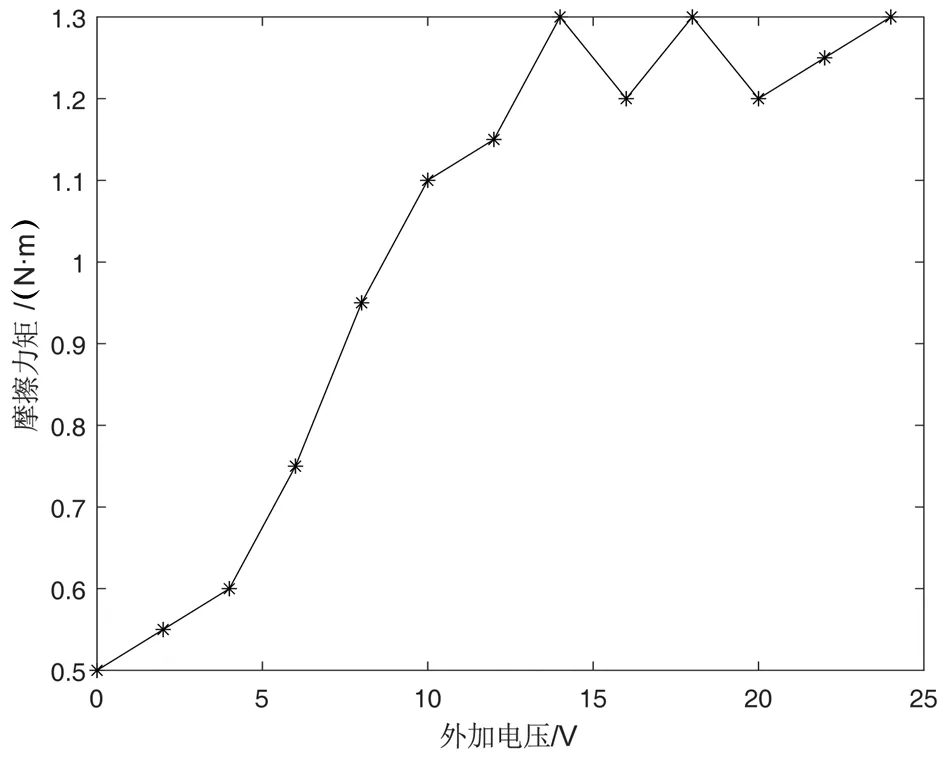

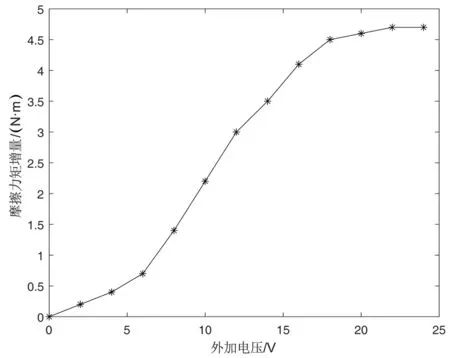

3 电控摩擦实验

外加电场可以改变金属材料的表面摩擦因数[9]。基于此理论,本文做了电场对摩擦离合器影响的电控摩擦实验。实验过程:将摩擦片与电源的正极相连,石墨导体连接电源的负极;调节电源电压来改变外加电场场强大小;摩擦片放在离子导体溶液中,溶液具有很好的导电性和电控摩擦效应。摩擦离合器的驱动装置使用步进电机,离合器中的摩擦副有上、下两片摩擦片;电机经过齿轮减速装置减速后将动力传递到摩擦离合器中,摩擦离合器将转矩通过输出轴来输出。在装置中装有数据传感器和数据采集卡,可以将数据及时传递到计算机中进行后续处理。从动件和主动件接触并逐渐达到装置主动件的转速,在这段时间中摩擦片的摩擦因数会有所改变,主动件与从动件的摩擦力也会相应增加,装置的承载能力有所提升。实验结果如图3和图4所示。

图3 摩擦力矩随外加电压变化曲线图Fig.3 Thefriction torque curveswith theapplied voltage

图4 摩擦力矩增量随外加电压变化曲线图Fig.4 Changecurveof friction torquewith applied voltage

4 摩擦片静力学特性分析

4.1 分析目的与意义

为提高摩擦保护装置结构件整体力学性能,对其关键部件——摩擦片进行结构静力学分析。摩擦片除承受摩擦片之间的挤压作用外,还受相互之间摩擦力的影响。下文对其进行了结构强度、刚度、接触状态分析。

4.2 分析流程

考虑计算效率与计算准确度,选取两个摩擦片构成摩擦副,进行装配和分析,分析流程为:建立摩擦片CAD模型、进行有限元静力学分析、分析结果评价。

4.2.1 建立CAD模型

根据摩擦片结构特点及工作原理,在Inventor中建立三维CAD模型,通过与ANSYS软件的接口导入ANSYS中。三维模型如图5所示。

图5 摩擦片CAD模型Fig.5 CADmodel of friction piece

4.2.2 材料属性

在ANSYS平台中设置摩擦片材料属性如表4所示。

表4 摩擦片材料属性Tab.4 Propertiesof friction slices materials

4.2.3 网格划分

网格划分是建立有限元模型的关键步骤,计算的合理性在很大程度上由网格划分好坏决定。划分后的模型如图6所示。

图6 摩擦片有限元模型Fig.6 Finiteelement model of friction plate

4.2.4 施加载荷约束

根据受力分析与摩擦片工作原理,对两个摩擦片一端固定,一端施加压力和扭矩载荷,同时孔内圆柱面处施加圆柱支撑约束,使摩擦片转动而不径向和切向运动[12]。施加载荷和约束后的状态如图7所示。

图7 施加约束载荷Fig.7 Imposes theconstraint load

4.2.5 计算及结果分析

计算得到摩擦片的应力、应变和变形分布云图,分别如图8和图9所示。摩擦片的接触情况分析如图10所示。

图8 应力分布云图Fig.8 Stress distribution cloud diagram

由图7-10分析可见,摩擦片X、Y、Z向和整体变形量均不大,摩擦片边缘处变形量最大,最大应力出现在轴孔边缘处,最大应力值391.07 MPa,根据摩擦片材料屈服强度值(480 MPa)和离合器设计要求,摩擦片满足刚度、强度要求,且接触状态较好。

图9 应变和变形分布云图Fig.9 Deformation distribution cloud map

图10 接触状态与应力Fig.10 Contact stateand stress

5 结束语

飞机重载荷大扭矩EMA中粉末冶金摩擦材料的稳定性是EMA实用的关键。通过冶金摩擦材料的表面激光改性,通过电控实验提高摩擦材料的摩擦因数,并用ANSYS进行了摩擦片的有限元分析,为过载保护装置结构优化设计与实验研究等提供参考依据和有益借鉴。

粉末冶金摩擦片具有高耐温性、高耐磨性和高稳定性等特点,可以承受装置出现故障或者卡死时摩擦离合器打滑产生的大量热量,提高了飞机的安全性。摩擦片的高耐磨性,使日常磨损消耗较小,更换频率减小,可以减小飞机维护费用。