一种激光清洗技术用于汽车绿色维修的研究*

2018-10-11谢欣欣潘伟荣

张 飞,谢欣欣,潘伟荣

(1.广东交通职业技术学院,广东广州 510650;2.广东道路运输管理局,广东广州 510101)

0 引言

随着社会的不断发展和进步,汽车成为人们出行的必要交通工具。与此同时,汽车的维修逐渐成为人们关注的焦点,汽车维修的相关研究也越来越受重视。汽车维修领域的研究关注点已经从技术手段的优化,逐渐向汽车维修过程中产生的危害处理方向深入。对于环境污染问题,加强研究十分必要,利用一些新型绿色维修技术,降低汽车维修过程中产生的环境污染是必行之路,也是未来汽车维修发展重要方向之一。

零件清洗在汽车维修过程中是极为关键的一环,主要是为了对零件检验分类,便于发现零件的损伤并及时修复。零件清洗通常是指油污、积碳和水垢的清除。对于汽车零件清洗,过去一般常常使用汽油等有机溶剂,效果比较理想,但这种化学清洗方式产生的安全隐患也相对突出,还会对操作人员和周围环境产生不利的影响。因此,研究新型绿色清洗技术具有重要的意义。

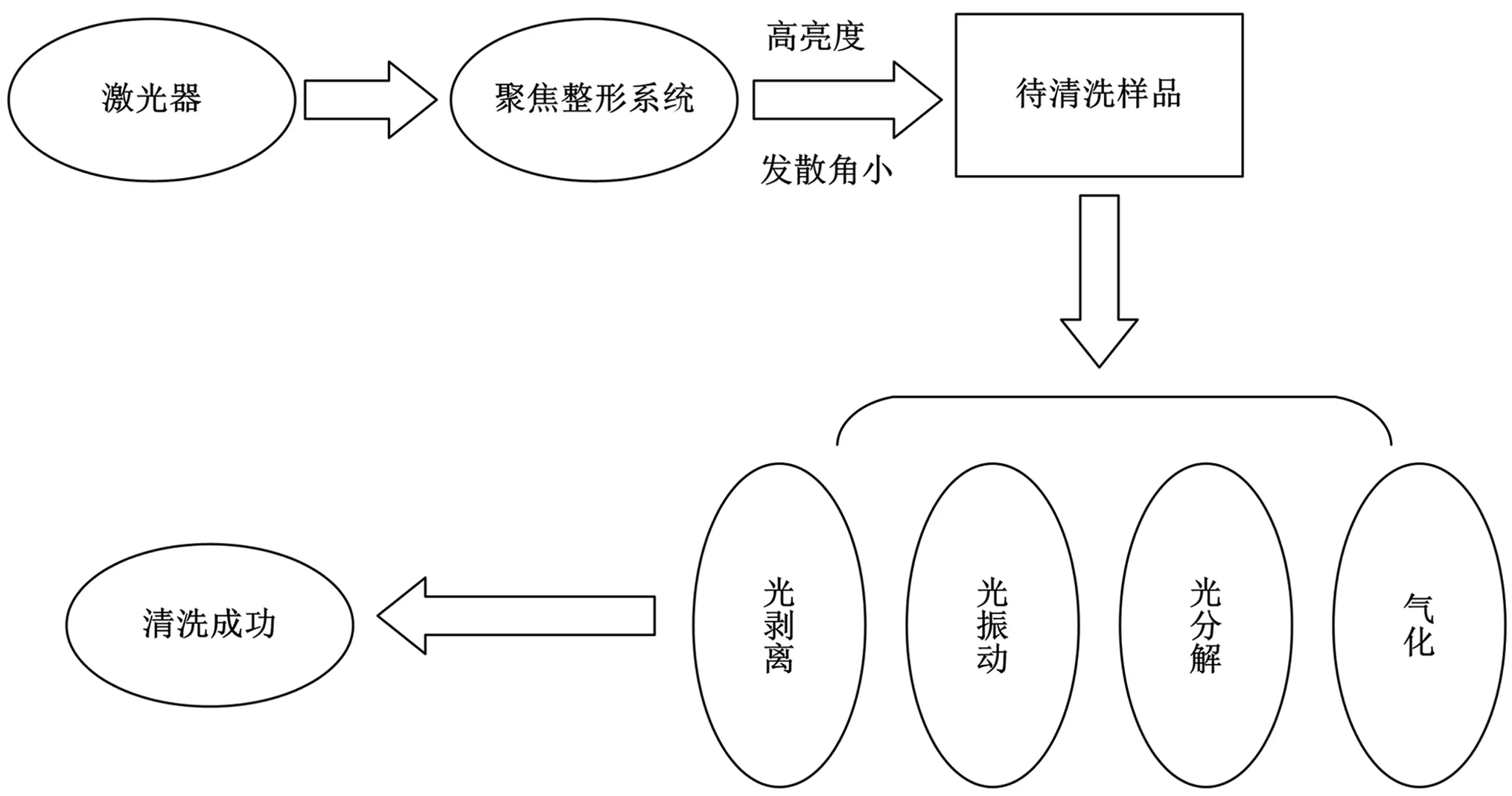

图1 激光清洗作用原理

1 激光清洗技术的分类及原理

许多研究人员对激光清洗过程的机理进行了一系列的研究[1-2],研究结果表明:激光清洗是激光与物质之间一系列复杂的物理过程,污染物与物质表面间粘着力一般包括:毛细作用、范德华力和静电力。利用激光与物质间的作用特性,克服污染物和待清洗物表面间的上述作用力,而待清洗物体未受到损坏,这是激光清洗的特别之处。激光清洗作用会根据污染物的组成结构成分的不同,所运用的作用机理也有差异,研究者们做了大量试验[3-4],并对此过程进行分析,结论一般为以下3种:(1)热膨胀效应,当激光照射基底与污染物时,两者对特定波长激光存在能量吸收差异,这时污染物吸收激光发热膨胀,克服基底对其的粘着力从而脱落;(2)光分解效应,即激光直接将污染物分子或辅助液膜瞬间气化、分解,促使污染物松散,从基底脱落;(3)光振动效应,待清洗表面在高频率脉冲激光照射,光束转变为声波,污染物被共振碎裂。

根据以上3种理论,产生了干式激光清洗法、湿式激光清洗法。另外,近几年又提出了激光等离子体冲击波清洗法,原理是激光击穿污染物周围介质,形成等离子体冲击波,可以直接将污染物清除,避免前两种方法中存在的问题,例如波长选择不适宜时对机体的不必要的损伤。

1.1 干式激光清洗法

干式激光清洗法即为脉冲激光直接照射待清洗物,基底表面污染物或基底吸收激光后产热升温膨胀,造成污染物振动或基底振动,污染物克服基质表面粘着力,从基底表面脱落[5]。虽然实际产生的热膨胀较小,但由于激光作用时间短,产生的脱离加速度却较大。选择不同的激光波长,会产生两种不同的清洗类型:一种类型是污染物不吸收选择的激光波长的能量,而基底对激光能量强吸收发生热膨胀[6],如图2(a)所示;另一种基底不吸收选择的激光波长能量,但是污染物强吸收激光能量发生热膨胀,如图2(b)所示。所以在干式激光清洗前,分析基底材料性质和污染物组成特性,及两者对不同波长激光的吸收情况,选择的激光波长要使基底和污染物吸收差别较大。

图2 干式激光清洗原理示意图

1.2 湿式激光清洗法

在脉冲激光照射前,待清洗物体表面需要事先涂上一层液体薄膜。激光照射后,液膜急剧产热,瞬间发生气化,冲击力使基底表面的污染物脱离基底表面,清洗效果产生[7]。与干式清洗法一样,激光波长选择不同,清洗类型也不同。一种类型是基底对选择波长的激光能量强吸收,液膜对激光能量不吸收,如图3(a)所示;第二种是液膜对选择波长的激光能量强吸收,基底不吸收激光能量,如图3(b)所示;第三种是液膜和基底对选择波长的激光能量都吸收,如图3(c)所示。

图3 湿式激光清洗法原理示意图

1.3 激光等离子体冲击波清洗法

激光等离子体冲击波清洗法的实验原理如图4所示[8],脉冲激光束作用在基底上方,达到周围介质的击穿阈值时会击穿气体,产生等离子体冲击波,球状的冲击波传播到基底时,冲击力作用清除了基底表面污染物。该方法不依赖波长选择产生作用,且由于激光未直接照射基底,所以几乎不会对基底造成任何损伤。

以上介绍了3种主要激光清洗方法的原理[9-10]。目前,上述方法都能够进行有效清洗操作。在应用过程中,可以根据实际情况,选择最优方法和适宜参数。

2 激光用于汽车零件清洗的研究

在汽车维修过程中做好零件的清洗工作是保证其维修质量的关键步骤,通过清洗后检测零件表面尺寸、几何形状、粗糙情况、性能、磨损度及污物粘着情况,来鉴定零件的准确情况,保证维修质量、降低维修成本、提高维修后零件的寿命等起到至关重要的作用。

零件表面粘附的污染物微粒主要成分为氧化物和灰尘。微粒在脉冲激光不断照射下以极快的速度产热,通过微粒和基底表面之间的热膨胀效应,克服基底表面对微粒的粘着力,零件表面的颗粒脱除,故而形成强大的清洗作用。由于基底材料表面的剥离阈值远远大于微粒从零件表面的剥离阈值,故虽然微粒已经脱落,但是基底材料本身不会受到影响造成损伤。而湿式清洗技术是零件表面的事先涂抹上的液体薄膜在激光作用下,瞬间被气化发生膨胀,产生的作用力将颗粒抛除。

图4 激光等离子体冲击波清洗法原理示意图

2.1 零件与污染物之间的粘着力

(1)采用干式激光清洗技术时的粘着力

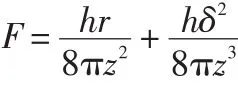

微粒在零件表面的粘着力一般以范德华力为主,故单位面积上微粒与零件表面的粘着力F可以由下式计算。式中:h为零件材料的LW常数;r为微粒半径;δ为粘着点半径;z为零件表面和微粒之间的距离。

(2)采用干式激光清洗技术时的粘着力

当零件表面存在液膜时,粘着力增加了表面张力,故单位面积上微粒与零件表面的粘着力的公式如下:

式中:γ为表面张力。

2.2 零件与污染物之间的清洗力

(1)采用干式激光清洗技术时的清洗力

通过脉冲激光不断的照射,微粒内部温度急剧升高且出现分布不匀的情况,即热效应,伴随产生应力。而微粒脱落于零件表面时,此时相当于发生位移。考虑应力和应变的关系,若想取得高质量的清洗效果,则需要达到下述条件:

σ(d,t)/E+νΔT(d,t)=ε(d,t)>z

式中:σ(d,t)为在t时间内瞬时产生在微粒和零件界面间的热应力;E为弹性模量;v为热胀系数;△T(d,t)为微粒和零件界面间的上升的温度;ε(d,t)为在t时间内瞬时产生在微粒和零件界面间的应变位移;z为零件表面和微粒之间的距离。

ΔT(d,t)=T(d,t)-T0

式中:T0为微粒和零件界面的起始温度。

只有克服表面粘着力F,才能使微粒脱落,故其热效应力需要满足下述条件:

σ(d,t)=-F

若假设定单位面积的清洗力f为 f =γEΔT(d,t)

故只有当f>F时,即当清洗力高于零件表面的粘着力时,微粒从零件表面脱落,激光作用产生清洗效果。清洗力与粘着力相等时即为剥落阈值,也被定义为清洗力阈值。

(2)采用湿式激光清洗技术时的清洗力

清洗前在零件表面上涂液膜,液膜被要求不能吸收清洗波长的激光。在脉冲激光照射下,零件表面迅速产热,液膜在界面瞬间气化产生气泡,关于气泡内部温度和压力的研究分析如下:

式中: p∞为液膜内压力, pν为气泡内压力; psat为饱和的气压; T∞为液膜内温度; Tν为气泡内温度。

当零件表面完全润湿,Tν≈T∞,则有pν=ps(atTν) ≈psat(T∞)。气泡瞬时增大速度v,经分析得到下列关系式:

式中:ρ1(T)为液体的密度(温度T)。

气泡增大不会超过液膜的厚度。据相关研究可计算出应力波造成的压力。设定在液膜与零件界面之间,由于液体气化,液膜内部产生应力;气泡内部压力相当于平均饱和压力;气泡增大的速度相当于气化层的膨胀速度,于是气化层与液膜界面获得的能量的平均值计算为∫(pV-p∞)vf d t,其中f和v分别是气化层的体积比和膨胀速度。由此可知,单位面积上压力能量可以由下式计算:

式中:p为应力波产生压力;ρ为液体本身密度;c为应力传递速度。

在液膜与零件界面之间产生的应力波压力的计算公式如下:

如果清洗力与粘着力保持一致时,清洗阈值即为激光的能量密度。

2.3 影响激光清洗效果的因素

(1)光斑面积及功率密度

光斑的面积决定激光清洗面积,同时决定两次脉冲之间的搭接量,故光斑面积会影响清除效率。但是清除面积增大的同时会降低功率密度,光斑面积要适宜。功率密度一般通过聚焦透镜来调整。由此产生的参数是与焦点之间的位置关系,即离焦量。离焦量发生改变,光斑面积改变,激光的功率密度随之改变。因此,在激光清洗过程中,光点位置必须要保证稳定,再通过增加激光能量,才能保证清洗效果。

(2)激光波长

当激光能量密度恒定时,选择的波长越短,激光能量就越大,清洗力越高,清洗效果越好。因此,提高清洗效率,要选择有利于零件材料吸收的激光波长。

(3)能量密度和脉冲数

在小于零件表面损伤阈值的前提下,激光脉冲数量越多,最后清洗效果越好。通常为避免物体表面的损伤,降低能量密度和增加脉冲数可以获得较好的清洗效果;若采用较高的大于零件表面的损伤阈值的能量密度,可减少脉冲数,可以获得较高的清洗效率。

(4)峰值功率

光束中央的功率越高,清洗效果越好。但是,功率应保证不超过零件表面的损伤阈值。同时,采用均化装置可以使激光照射能量分布更均匀。

(5)离焦量和光斑距离

离焦量的选择是为了达到调整光斑内激光平均功率大于清洗阈值且小于损伤阈值的目的。一般情况下,在能够保证清洗效果时,离焦量越大,清洗效率越高。当保证离焦量恒定时,光斑距离越小,形成两次激光照射之间的光斑搭接时,清洗效率会提高。

3 结论

激光清洗技术是基于激光与物质之间的相互作用,作为一项新型清洗技术,与传统清洗技术相比,具有以下优点:

(1)不需要有机溶剂,没有废液排放,清洗残渣很少,对环境无污染;

(2)能有效去除难以清洗干净的吸附在物体表面的亚微米粒子;

(3)可以通过光纤传播,能到达其他方法难以清洗的地方;

(4)激光清洗效率较高,前期投入后,后期成本较低,不造成浪费;

(5)激光可控性好,易于实现选区定域、实时的精密清洗;

(6)热影响区小,没有热作用发生,对周边材料没有热损伤。

激光清洗与汽车维修中传统清洗技术,如化学清洗、机械清洗和超声波清洗相比体现出一定的优越性,可以应用于汽车维修中,实现维修绿色化,而且这一新型清洗技术将更广泛的应用于更多领域。