石首长江公路大桥主塔承台钢吊箱设计与施工

2018-10-10杜俊波秦耀辉

杜俊波,秦耀辉

(1.中交第二公路工程局有限公司,陕西 西安 710043;2.中国港湾工程有限责任公司,北京 100027)

1 工程概况

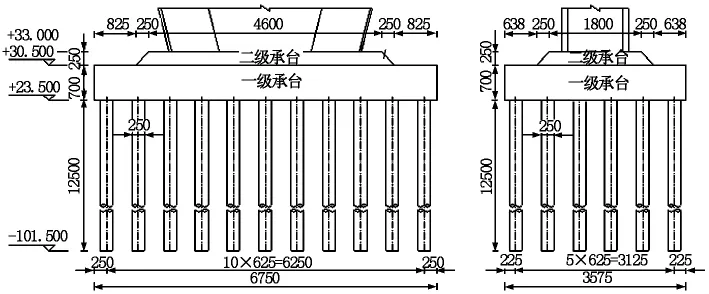

石首长江公路大桥设计为双向六车道,主桥桥跨布置为:(3×75)m+820 m+(300+100)m,为双塔单侧混合梁斜拉桥。Z5号主塔承台处于长江水岸石首一侧,承台采用圆端形式,具体尺寸为:67.5 m×35.75 m×7 m,其底面标高 +23.5 m,顶面标高+30.5 m,桩基采用58根直径2.5 m的摩擦桩,承台具体布置图如图1所示。

图1 南主塔承台立面布置图(单位:cm)

2 钢吊箱设计概况

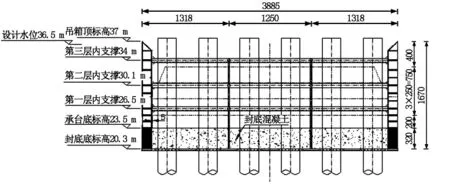

Z5号主塔承台施工采用钢吊箱作为临时挡水结构,钢吊箱具体尺寸为70.6 m×38.85 m×16.7 m,其顶面标高+37 m,底面标高+20.3 m,壁板厚度1.5 m,设计水位+36.5 m,设计流速v=2.5 m/s。钢吊箱内缘比承台外缘大5 cm,竖向设置3道内支撑,分别位于标高+26.5 m、标高+30.1 m、标高+34 m处。吊箱封底采用水下浇筑3.2 m厚C25混凝土,同时在壁仓内浇筑3.2 m厚水下C25混凝土作为抗浮配重,钢吊箱结构概图如图2、图3所示。

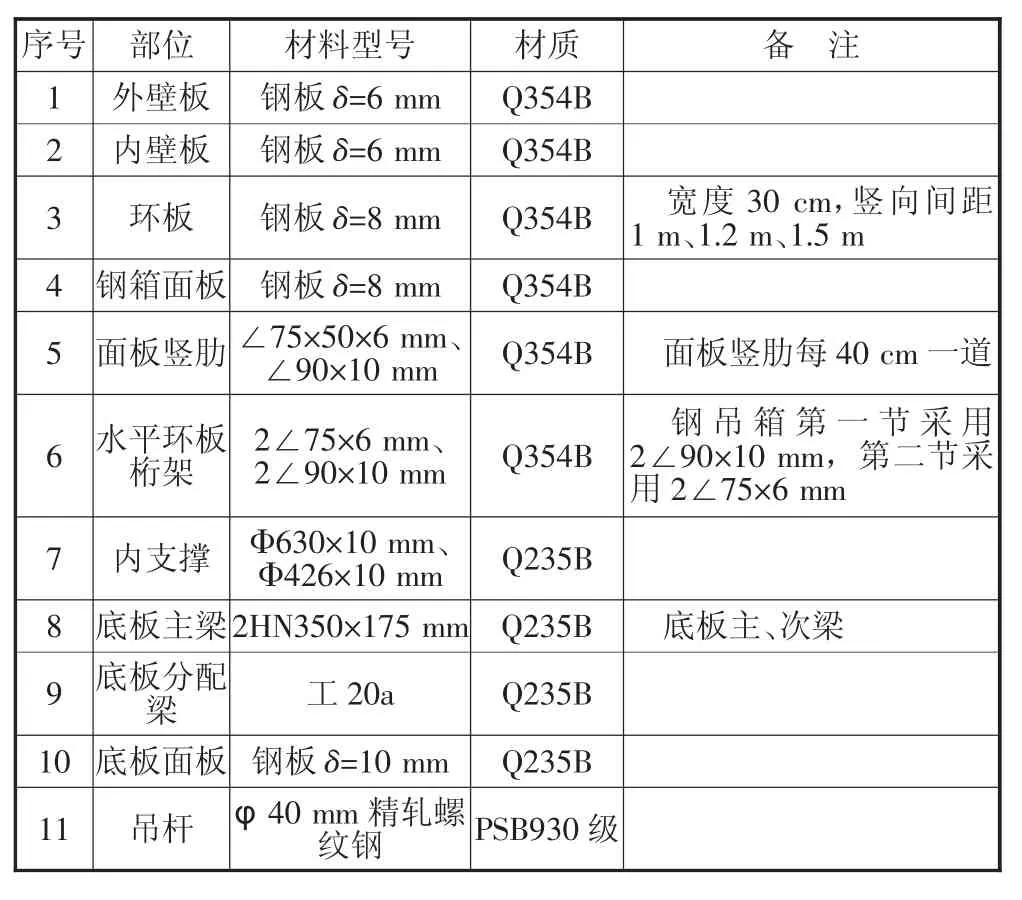

钢吊箱下放共设置16个下放吊点,直线段12个,圆弧段4个;下放导向系统采用内、外共同导向,其中内导向设置在吊箱壁板处,外导向设置在钻孔平台钢管桩处,导向系统共设置2层,每层上游侧圆弧段4个内导向,下游侧圆弧段2个外导向,直线段每侧3个内导向;钢吊箱水平定位系统设置在钢吊箱内侧壁板上,沿高度方向共设置3层,水平定位系统平面位置与导向系统一致,高度方向与导向系统错开布置;钢吊箱浇筑封底混凝土时利用在钢护筒顶端设置的十字交叉悬吊梁及精轧螺纹钢筋作为吊点及吊杆,吊杆下端与底板主梁相连接;在浇筑封底混凝土时,为保证钢吊箱内外水头一致,在钢吊箱壁板上设置了14个Φ426×15 mm连通管,钢吊箱材料类型及规格如表1所示。

图2 南主塔承台钢吊箱平面布置图(单位:cm)

图3 南主塔承台钢吊箱立面布置图(单位:cm)

表1 钢吊箱材料类型及规格

3 钢吊箱结构计算

3.1 钢吊箱计算工况划分

根据钢吊箱实际施工过程模拟,钢吊箱的主要计算工况包括:

a)钢吊箱第一节下放工况,钢吊箱第一节拼装完成进行下放,此时第一节钢吊箱自重完全由下放系统承受。

b)封底混凝土浇筑工况,钢吊箱整体下放到位后,进行封底混凝土浇筑,封底混凝土与钢护筒未完全凝结。

c)钢吊箱抽水工况,钢吊箱封底混凝土强度达到设计强度,吊箱内抽水至封底混凝土顶面,同时壁板内水位高度调整为标高30.1 m处。

d)第一层承台工况,第一层承台(2 m高)混凝土浇筑完成,其强度达到设计强度,吊箱壁板内水位高度调整为标高31.3 m处,同时拆除第一道内支撑,准备施工第二层承台。

3.2 钢吊箱设计荷载

Z5号主塔承台位于长江之中,当地江水波浪作用、风荷载作用较小,根据现场实际情况及钢吊箱工况划分情况,设计中主要考虑的施工荷载包括:

a)自重;

b)封底混凝土浇筑荷载,封底混凝土按浮重度进行计算;

d)静水压力,P=γh,γ=10 kN/m2,h 为水深。

3.3 钢吊箱模型建立及结果

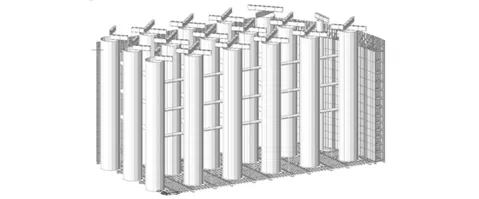

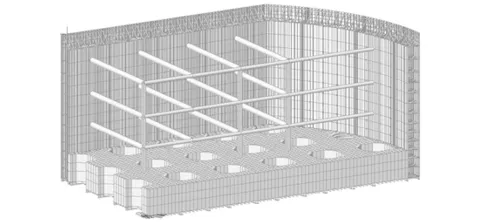

采用Midas Civil 2013软件建立钢吊箱有限元模型,其中钢吊箱内、外壁板、环板、钢箱面板、底板面板均采用板单元建立,其余单元均采用梁单元建立,封底混凝土及压重混凝土均采用实体单元建立,具体模型如图4~图7所示。

图4 吊箱下放模型

图5 吊箱浇筑封底混凝土模型

图6 吊箱抽水模型

图7 吊箱第一层承台浇筑模型

根据对相应工况进行加载计算,钢吊箱各部位计算结果如表2所示。

表2 钢吊箱各部位计算结果

在钢吊箱的计算分析中发现如下问题:

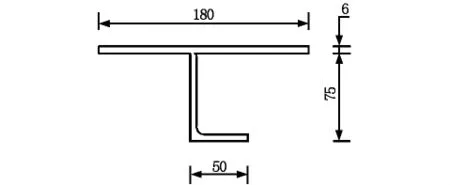

a)因钢吊箱分析采用有限元模型,面板与竖肋均离散为节点与单元,其之间连接仅靠共节点,而实际中面板与竖肋间采用双面间断焊进行连接,有限元模型无法模拟面板与竖肋间的协同受力,因此竖肋应力高达533 MPa,应按照面板参与长度为30 t(t为钢板厚度)[2],即30×6=180 mm,角钢与壁板焊接成整体,进行强度计算。

对于∠75×50×6 mm,面板竖肋按图8所示截面进行计算,其中内力按照竖肋最大内力考虑。

图8 面板和∠75×50×6竖肋组合截面(单位:mm)

组合截面:A=1800 mm2,Wy=29119.1 mm3,Wz=34032.1 mm3;

竖肋最大内力:N=36kN,My=2kN·m,Mz=0.92kN·m;

b)在钢吊箱直线段与圆弧段连接处出现应力集中现象,其面板应力高达612 MPa,此处在有限元模型中仅按照6 mm厚板单元相互连接,其受力亦仅靠板单元的共节点传递,无法实际模拟接缝全焊缝的作用,同时亦无法模拟此处6 mm厚加强钢板的作用,因此后期采用ansys软件建立局部模型进行分析后,其实际应力仅为263 MPa。

3.4 封底混凝土计算

本钢吊箱封底混凝土主要受其自重及浮力作用,其中浮力为 p=γ水×(36.5-20.3)=162 kPa,根据计算C25混凝土最大拉应力为:σmax=0.65 MPa≤1.23 MPa,满足规范要求[3]。

3.5 钢吊箱抗浮、抗沉计算

3.5.1 钢吊箱抗浮计算

Z5号主塔承台钢吊箱抽水时设计水位标高36.5 m,吊箱底标高20.3 m,钢护筒直径2.8 m,共设置58根,封底混凝土浇筑厚度3.2 m,同时壁板内抽水工况下水位标高为30.1 m,钢护筒与封底混凝土的黏结力按照150 kPa考虑[4]。

因此抗浮稳定系数为:

3.5.2 钢吊箱抗沉验算

根据该地区近20年长江水位变化情况,假定承台浇筑第一层混凝土时的极限低水位为24.43 m,壁板内水位标高为23.5 m,其抗沉稳定系数为:

4 钢吊箱施工问题

4.1 钢吊箱范围内抽砂

Z5号主塔承台钢吊箱下放期间其水位在31~35.8 m之间,最大水流速度2.3 m/s,河床标高在25.5 mm~25 m之间,且上游侧高下游侧低,钢吊箱下放需清除钢吊箱范围内5 m深的河砂,且此处河床为粉细砂,回淤较快。

现场在钢吊箱拼装前采用6台抽沙泵进行初次抽砂,在吊箱底板拼装前使河床成“锅底”形,保证吊箱范围内河床标高在19.5 m左右,且砂坑边线比吊箱外周边宽5~8 m。在钢吊箱下放过程中通过在吊箱底板处开孔,采用6台抽砂泵继续抽取回淤的砂,同时在钢吊箱接近设计标高时,因下游侧回淤加剧,现场在吊箱下游侧增加2艘2 000 m3/h的抽砂船进行集中抽砂。

因现场及时根据河砂回淤情况进行调整,采用“拼装前预抽,下放中同步抽,后期突击抽”的方案保证了Z5号主塔承台钢吊箱的顺利下放。

4.2 钢吊箱下放

Z5号主塔承台钢吊箱竖向共划分为3节,第一节高8 m,第二节高7.2 m,第三节为1.5 m高单壁板。为保证下放过程的安全可靠,现场采用计算机控制、整体同步下放系统进行施工,因现场水流速度较大,桩基钢护筒垂直度较好,因此将原设计的橡胶护弦导向系统变为刚性导向系统,刚性导向根据现场钢护筒的垂直度偏差,其与钢护筒的间隙按3 cm进行加工,确保了下放过程中钢吊箱的水平偏差满足设计要求。

钢吊箱下放到位后根据实测其轴线顺桥向误差1 cm,横桥向误差1.6 cm,垂直度误差均小于1/100,顶面标高误差-3 cm,整体下放效果较好[5]。

4.3 钢吊箱封底混凝土浇筑及抽水

图9 钢吊箱同步下放系统

图10 刚性导向系统

钢吊箱封底混凝土浇筑前,现场通过潜水员对钢护筒外壁进行清理,对钢护筒与钢吊箱底板的间隙进行封堵,同时在第一层内支撑上采用贝雷片搭设浇筑平台进行封底混凝土浇筑,现场及时测量封底混凝土浇筑标高。

待封底混凝土浇筑完成,养护20 d后采用2 cm厚钢板和高强螺栓对连通管进行封堵,再采用水泵抽取钢吊箱内的水,抽水过程中现场派专人及时观察钢吊箱结构变形及漏水情况。

5 结语

Z5号主塔承台钢吊箱施工正值汛期,同时受厄尔尼诺现象影响,长江流域水位较高,本文从钢吊箱设计初期设计参数(包括设计水位、设计流速、河床地质)的选取,到有限元模型建立,再到后期钢吊箱加工、拼装、下放、抽水等施工阶段,对所遇到的问题阐述其原因及解决办法,通过实际工程验证了该钢吊箱的整体结构设计,下放、导向、定位系统,施工处理措施的可行性,为今后同类钢吊箱的设计与施工提供了借鉴。