主轴系统加工条件下的动态特性研究

2018-10-10清华大学机械工程系北京100084刘成颖

■ 清华大学机械工程系 (北京 100084) 刘成颖 张 洁 刘 巍

扫码了解更多

在实际加工条件下,回转力矩、离心力以及热膨胀等因素使得主轴系统的动力学特性发生明显变化。与静态条件下不同的是,加工条件下系统的动态特性不能通过锤击试验直接获取,虽然能通过测力仪测量系统的输入和通过加速度传感器测量系统的输出,但由于输入信号中含有许多周期性成分,仍然难以辨识出系统的真实模态。在模态提取方法上,加工模态分析方法是目前常用的一类方法,这种方法不需要知道系统的输入,仅通过系统输出便可提取系统的模态。

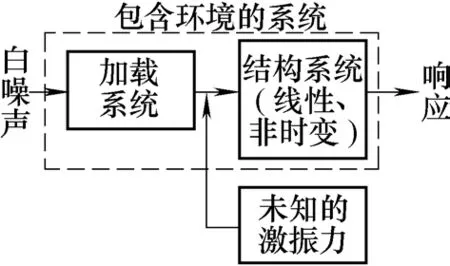

常用的加工模态分析方法主要有自然激励技术、基于离散时间数据分析的自回归方法和子空间识别方法等。这些方法的直接应用仅限于系统激励可近似为白噪声的情况,如图1所示。而切削加工中,切削力激励带有很强的周期性,因此,在实际应用中需要基于以上方法进行改进。Mohanty基于最小二乘复指数方法(LSCE)提出了非白噪声激励的修正算法,并利用多种周期性激励叠加白噪声对梁结构进行了试验验证。Zaghbani在Mohantay的基础上设计了切削试验,采用测力仪、加速度传感器等提取加工信号,采用LSCE和ARMA方法提取了不同加工条件下的模态参数,发现了模态参数随加工条件的变化规律,并进一步绘制出不同加工条件下的叶瓣图。

图1 OMA方法工作流程

基于OMA方法可以获取系统的加工模态参数,却无法获取刀尖点的频响函数,原因在于激励的周期性。为了尽量减小切削力的周期性, Özsahin采用Opitz提出的一种特殊加工表面模拟随机表面进行切削试验,获取了刀尖-刀柄跨点频响函数。Özsahin从实际切削试验获取的稳定性叶瓣图入手,反向求取实际加工中刀尖点的频响函数,并证明与静止状态相比,加工条件下刀尖点频响函数和叶瓣图都发生了明显变化。

1.工作模态提取方法

根据NExT方法理论可知,假设系统受白噪声激励,i点和j响应的互相关函数Rij与在j点施加脉冲激励i点的响应类似,即Rij与锤击试验中锤击j点时,i点的频响函数类似。基于这种思想,利用系统不同两点处的响应信号,即可利用OMA方法获取系统模态参数。下面介绍利用LMS Test.Lab的Operational Modal Analysis模块识别主轴系统的模态。

加工模态识别过程主要包括:时域数据提取(Time Data Selection)、互相关函数求取(Op. Data Collection)、稳定性图谱绘制(Op. Time MDOF)以及模态验证(Op. Synthesis)等步骤。

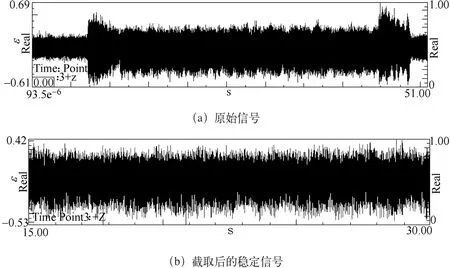

(1)时域数据提取。如图2a所示,在实际加工中,刀具在切入和切出时主轴振动的时域信号出现明显剧增,属于不稳定切削阶段,在进行加工模态提取时,应避免不稳定切削信号,截取如图2b所示的稳定切削信号,同时,所截取的信号段应至少包含20 000个数据点,从而保证模态提取算法的收敛性。

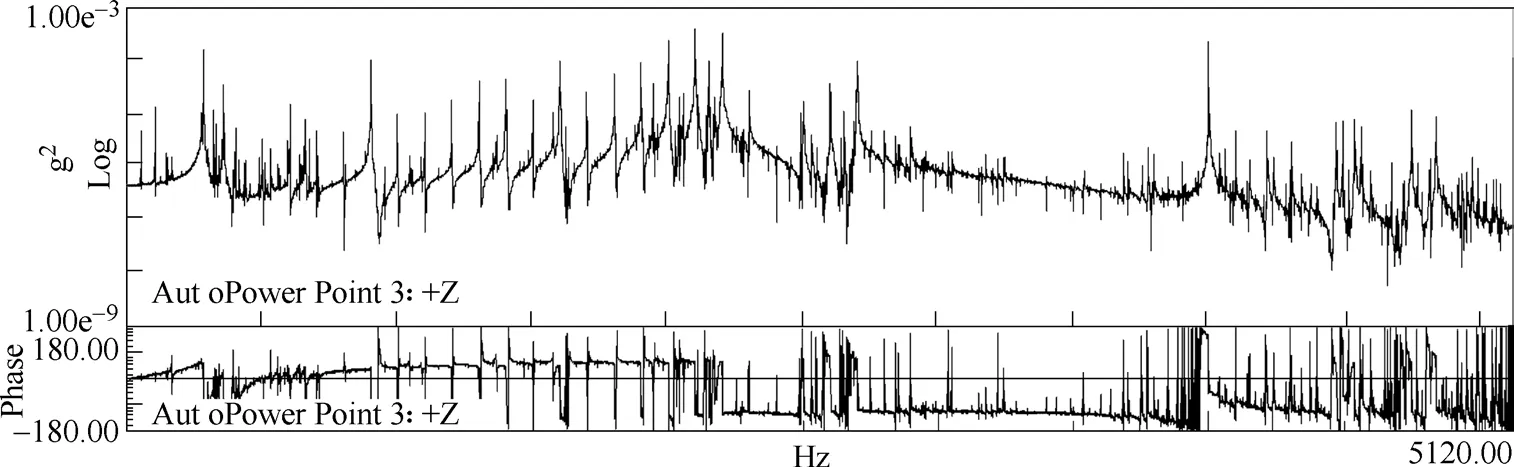

(2)互相关函数求取。如图3所示,截取所研究方向上不同测点的振动信号后,计算两测点信号之间的互相关函数并保存用于后续的模态识别,计算时,可以选择一个或者多个测点信号作为参考信号,尤其是在不止两个测点时,选择多个测点作为参考信号有利于提高识别准确性。

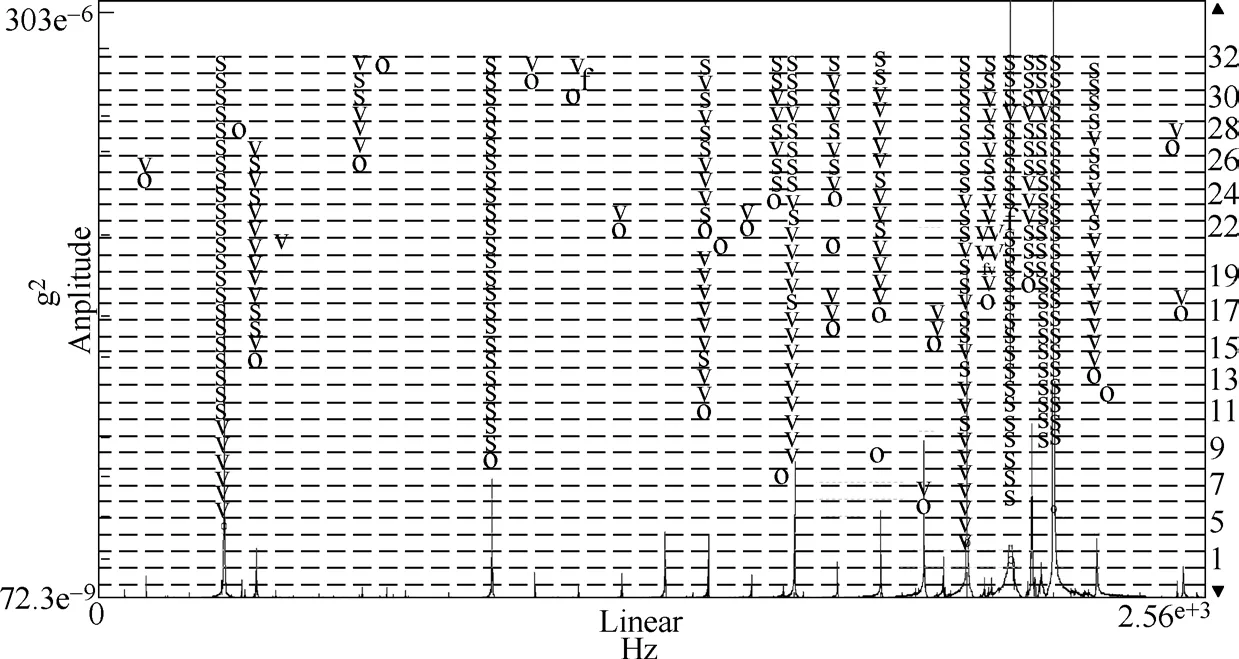

(3)稳定性图谱绘制。利用互相关函数,进入Stabilization模块绘制稳定性图谱。如图4所示,图谱中横坐标表示频率,右端纵坐标表示模态阶次,图中字母标注的每一个点都表示一个极点,各个字母的含义如表1所示。只有同一频率对应的极点随阶次收敛并稳定,即同一频率对应的多阶极点均为s时,该列极点才可能作为系统稳定的模态参数。

图2 主轴振动时域信号

图3 不同测点信号的互相关函数

然而,由于切削力激励具有周期性,系统的强迫振动响应会使得OMA方法提取的模态中包含与强迫振动频率相关的虚假模态。通常,模态阻尼为0的模态可被认为是虚假模态。

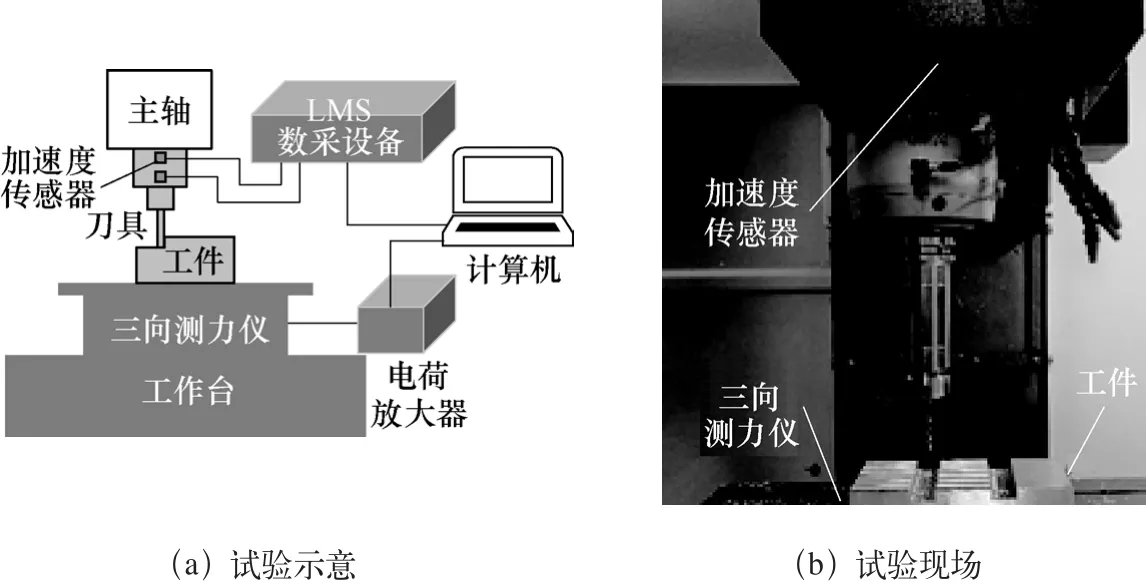

2.加工模态提取试验设计

如图5所示为加工模态测量试验示意图和现场图,将工件装夹在固定于工作台的Kistler9257B型三向动态测力仪上,监测加工过程中的切削力信号,以确保加工过程的稳定性。两个PCB356A16三向加速度传感器置于主轴上不同高度的位置处,并与LMS数据采集设备相连,用来测量加工过程中在切削力激励下主轴的振动响应。

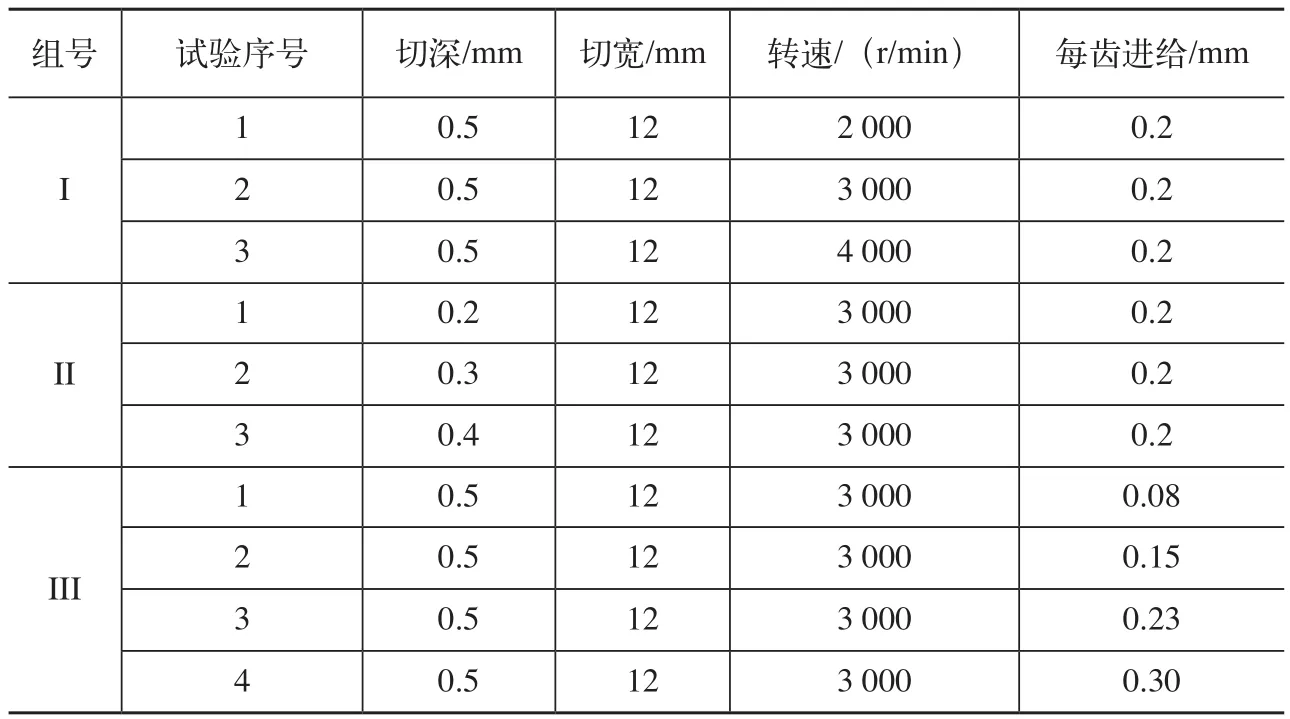

切削加工试验在台湾友嘉VMP-23A型立式加工中心上进行,其主轴最高转速为10 000r/min,搭配BT40系列刀柄,刀具为两齿硬质合金铣刀,刀具直径12mm,总长75mm,安装悬长为60mm,加工对象为7075-T6系列航空铝块。为探究切削加工过程中切削参数对系统动态特性的影响,设计如表2所示的切削试验表,试验分为3组,分别对应转速、切深和每齿进给的变化。

3.试验研究

针对加工过程的3要素:转速、切深和进给,通过加工模态提取分别探究它们对主轴系统模态参数变化的影响大小及规律。

图4 稳定性图谱

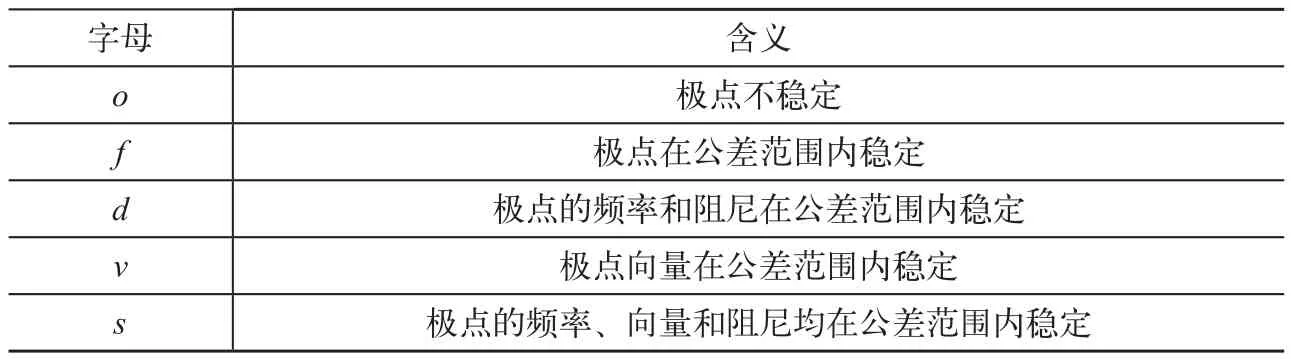

表1 稳定性图谱中各字母含义

图5 加工模态测量试验示意和现场

表2 试验切削参数表

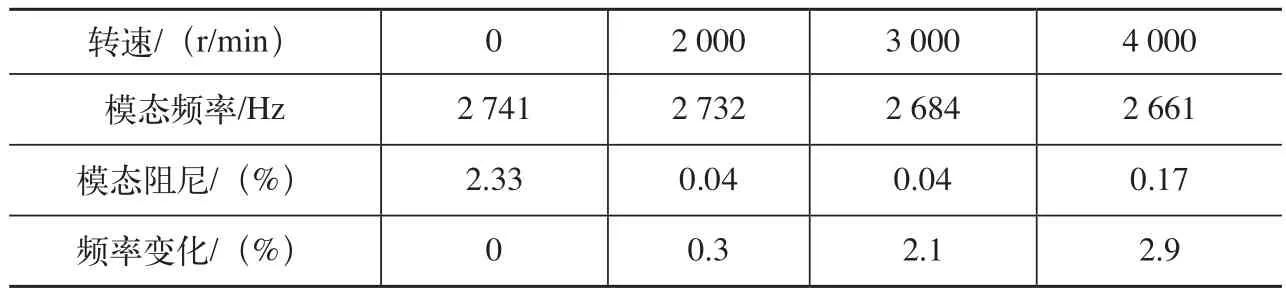

(1)转速的影响。如试验组I所示,保持切深0.5mm和每齿进给0.2mm不变,改变切削加工时主轴的转速,测量主轴振动信号并提取主轴系统加工模态参数,并与空闲条件下的模态参数进行对比,如表3所示。

从表3可以看出,在加工条件下,由于边界条件发生变化,系统模态和阻尼均发生突变,而后随着主轴转速的提升,系统的主模态频率逐渐减小,但减小量不大,维持在5%以内。系统的主模态阻尼在加工条件下骤减,而且随着转速增大开始逐渐增大。分析其原因:一方面由于转速的提高,导致主轴轴承的“软化”效应加剧,从而导致模态频率下降,另一方面在加工塑性材料时,随着切削速度增加,切削力减小,从而导致刀尖点的约束力减小,模态频率随之逐渐减小。

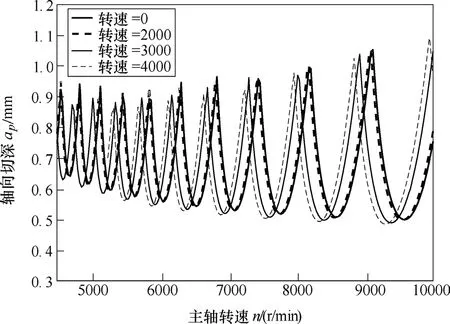

系统模态参数的变化会导致稳定性叶瓣图稳定区域的变化,采用全离散法绘制不同转速特性下切削系统的稳定性叶瓣图如图6所示,由于模态频率随着转速增大而减小,叶瓣整体随着转速增大而左移,因此在某一转速下稳定的切削参数在另一转速下可能发生颤振。为尽量提高材料去除率,选择较大的切削参数,应在不同转速下分别绘制对应的叶瓣图进行切削参数的优化选择。

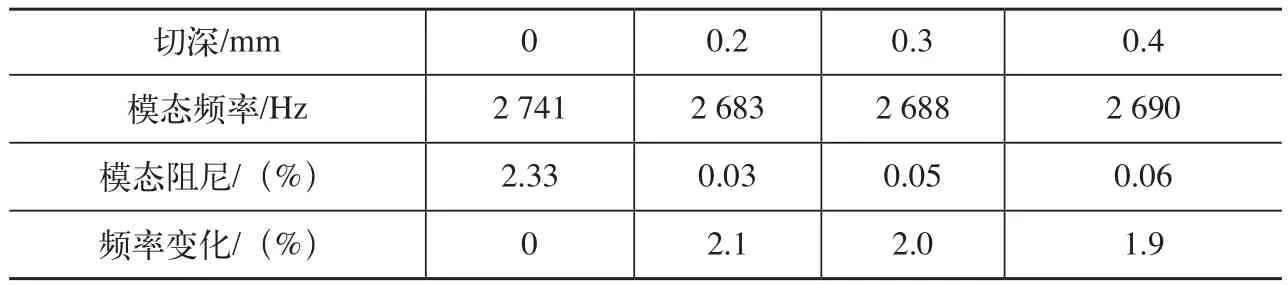

(2)切深的影响。如试验组II所示,保持转速3 000r/min和每齿进给0.2mm不变,改变加工时的切深,提取系统模态参数并与空闲状态下进行对比,结果如表4所示。

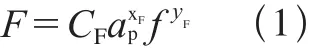

在切削加工中主轴系统的模态频率和阻尼均随着切深的增大而逐渐增大时,切深主要影响刀尖点受到的切削力,切削力的经验公式为:

式中,F表示某一方向上的切削力,ap表示切深,f表示每齿进给,CF为常系数,xF和yF分别表示切深和每齿进给的指数。

因此,切深的增大会增大刀尖点所受到的切削力,从而使得系统刚度提高,模态频率也相应提高,但切深对模态频率的影响幅度明显小于转速的影响。

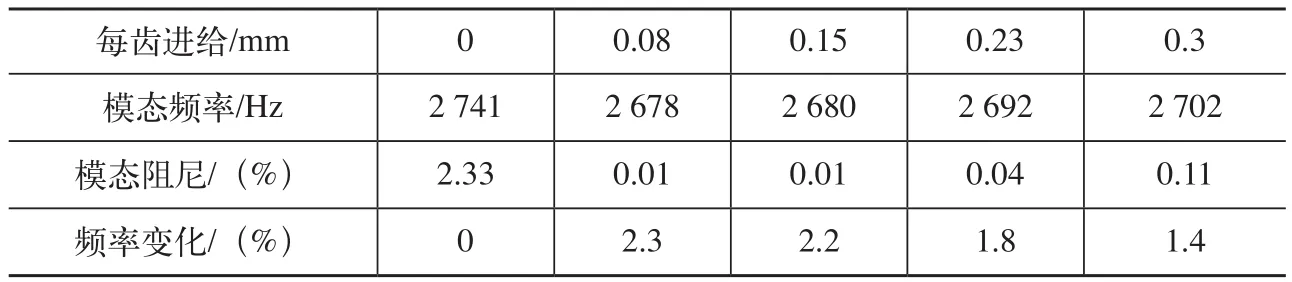

(3)进给的影响。如试验组III所示,保持转速3 000r/min和切深0.5mm不变,改变每齿进给,提取系统模态参数并与空闲状态下进行对比,结果如表5所示。

从表5中可以看出,随着每齿进给的加大,主轴系统的模态频率逐渐提高,模态阻尼也呈增大的趋势。由式(1)可知,进给的增大也会增大切削力,从而提高系统边界约束力,使得模态频率有所增大,但增大的幅度较小。

表3 不同转速下系统的模态参数

表4 不同切深下系统的模态参数

图6 不同转速特性下切削系统的稳定性叶瓣图

表5 不同每齿进给下系统的模态参数

综合比较切削三要素对主轴系统模态的影响,在常用范围内改变切削参数时,转速对系统模态的影响最大,因此,在切削加工中需要重点关注转速的变化带来的系统稳定切削参数范围的改变。

4.结语

介绍了加工模态分析(OMA)的理论和思想,给出了利用LMS Test.Lab软件进行加工模态识别的具体步骤和关键技术,以及在存在周期性激励条件下真实模态与虚假模态的判定准则。

基于加工模态识别原理设计了切削加工试验,分别从转速、切深和每齿进给量三个方面探究了加工条件对主轴系统加工模态的影响大小及规律,发现转速对系统动态特性影响最为显著,因此,在切削参数中转速发生变化时,有必要重新判定系统是否会继续稳定。