大型设备液压提升连续吊装施工时的总平面布置

2018-10-10冯强

冯 强

上海市安装工程集团有限公司 上海 200080

1 概述

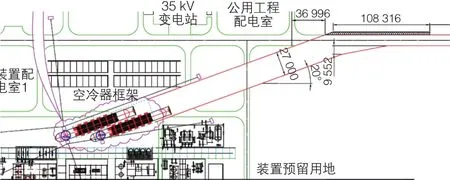

本项目2台产品分离塔(A塔和B塔)设备直径为9.7、9.1 m,高度95 m,吊装质量1 872、1 665 t,两塔横向间距为39 m。计划使用2 500 t门式液压提升系统作为主吊,配合1 600 t履带吊车溜尾(抬尾)实现两塔的连续整体吊装就位。由于两塔体积庞大,吊装涉及区域广,吊装涉及空间因素多,因此给总平面布置(规划)带来较大困难。我公司深入考察施工现场条件,结合多方因素做出了最优的吊装场地布置(图1)。

图1 现场吊装总平面布置示意

2 吊装施工总平面布置的难点

大塔吊装总平面布置需要综合考虑门架提升装置起吊方位,门架锚固牵索(缆风绳)、地锚布置方位,两塔现场横置(起吊)方位及吊装主吊点、副吊点设置的方位,两塔整体运输进场线路及方位,抬吊溜尾大型吊机的站位以及负载行走方向线路,门架提升装置安装(拆卸)和直立滑移的布置及方向路线,两塔吊装装置内相关的基础、结构等需协调暂缓施工的主要内容[1-4]。针对上述难点,我们做了如下研究及规划。

2.1 门架提升装置的起吊方位

1)门架提升装置起吊方位的设置主要考虑下述5个施工过程的必要条件。

① 门架提升装置锚固牵索(缆风绳)地锚设置的方位和空间条件,应满足门架顶部水平分力双向平衡的要求,且必须满足两塔吊装连续共用的需求。

② 两塔吊装吊点(主吊点与抬吊吊点)设置的方位应符合吊装工艺实施的要求,确保设备由门架提升装置起吊竖立后的方位角度与图纸设计角度一致。

③ 两塔运输进场路线、现场横置及卸车方位应统一协调,避免设备二次移位、翻身等情况。

④ 两塔在现场横置状态时应考虑塔体附件组装操作空间要求。

⑤ 结合门架提升装置结构特点及满足两塔快速连续吊装,合理地规划门架移位,在顶推滑移路线上留有足够的空间条件。A塔吊装完成后门架需整体移位至B塔吊装。

2)综合研究了上述5个方面的工艺条件及要求,门架提升装置2次定位布置的方位位置选择确定如下。

① 门架提升装置的两立柱间距为21 m,此间距是门架立柱的最大间距,可以满足门架滑移空间的要求。

② 门架提升装置方位设置于设备就位纵轴线偏转20°(横轴线为70°),此角度如果太小,两塔净间距将不能满足附件组装的空间要求,角度如果太大,门架滑移时将和B塔本体相碰。

③ 门架提升装置的纵横向中心点的投影与设备就位纵横向中心点重合。

3)轴线偏转20°后的相关尺寸如下。

① 两塔的净间距为3.9 m,2个塔的平台安装后宽度为3.2 m,满足要求。

② 将B塔主吊点轴线距顶部法兰间距控制在12 m以内,就可以满足门架滑移时不碰B塔塔体的要求。

2.2 门架锚固牵索(缆风绳)地锚的布置方位

门架锚固牵索(缆风绳)地锚在确保门架设置锚固安全可靠的前提下设置,牵索地锚布置的方位、位置应尽可能地避让装置内的构建物,不影响土建框架和钢结构的施工,同时考虑2次门架定位锚固牵索地锚的共用性,减少牵索地锚的设置数量。

1)门架共设置6根牵索,每根牵索与地面连接处设置1个锚点,2台塔的吊装共用6个锚点。5个锚点为埋置式,1个锚点为利用现场现有框架梁立柱作为锚点(为了不影响土建结构框架的施工)。埋置式锚点是在锚点处开挖长×宽×深度为5.0 m×3.0 m×4.5 m的基坑,将2个规格为1.2 m×1.2 m×4.0 m的混凝土块放置到基坑内后回填,并分层夯实,直至回填土高于地表0.2 m即可。单个锚点的设计能力为F=500 kN,埋置式锚点和利用框架立柱锚点经计算校核,均满足要求。门架立柱上部基座设有连系杆和牵索锚架,使立柱的顶部水平分力双向平衡(图2)。

图2 门架布置位置区域放大示意

2)在考虑锚点布置位置时,首先假设门架在两塔连线的中心位置,这样在进行两塔共用时牵索偏转角度为最小值,水平距离为最大值。吊装两塔时各个方位的牵索地锚设置的水平距离为112~165 m,锚点缆风绳与地面的夹角均不大于45°,符合规范要求。

2.3 两塔现场横置(起吊)方位及吊装主吊点、副吊点设置的方位

2.3.1 两塔现场横置(起吊)方位的确定

1)两塔的放置方位为(对应门架偏角)20°。

2)设备(卧置)纵向中心与门架中心重合且垂直于门架两立柱的中心线。

3)两主吊耳的水平连线中心线与门架两立柱连线中心线重合。

4)两塔体(筒体底面)距地面≥1.8 m,通过设备托架和支墩满足附件组装需求。

5)支墩设置位置和设备装车托架位置一致,在每个支墩下铺设一块路基箱,以增加接地面积。

2.3.2 两塔主吊吊耳的方位确定

1)主吊吊耳的方位必须与门架液压提升装置设置的方位保持一致,确保设备吊装就位的正确性。

2)主吊吊耳设置方位侧的上部塔体的管口,应确保设备吊装扳转过程中吊具能顺利通过。

2.3.3 主吊吊耳位置的确定

1)两塔主吊吊耳的位置必须确保设备装车运输能把两塔主吊耳的水平中心连线运送至与门架两立柱的中心连线重合,也就是上部塔体在运输车上的悬挑长度必须大于吊耳至顶部法兰的距离加上塔体基础的半径,并考虑运输车轮胎和基础之间的距离。

2)主吊耳的位置要根据设备重心和质量计算出抬尾吊机的吊装质量来确定,吊装质量须确保满足吊机吊装性能的要求。

3)主吊耳的位置应考虑吊耳与塔体的焊接焊缝不能与塔本体焊缝相碰,塔体排版时须能够避开。

4)B塔主吊吊耳位置还应考虑满足门架液压提升装置顶推滑移时通过B塔(顶部)的空间。

2.3.4 设置主吊吊耳

在研究了上述条件后,两塔主吊吊耳的方位确定为340°与160°,两处各设置1只,偏转角度和门架基础一致。经过干涉分析,主吊耳以上有5个管口,其中2号管口与吊具可能发生干涉,采用CAD进行放样,A塔的2号管口与钢绞线之间的距离为51 mm,B塔的2号管口与钢绞线之间的距离为42 mm,扳吊过程中不会相碰。主吊吊耳的位置确定为A塔距塔顶上部法兰面12.3 m的筒体上,B塔距塔顶上部法兰面12 m的筒体上。

2.3.5 设置副吊吊耳

副吊吊耳方位位置设置在设备底部裙座250°的方位位置上方,和主吊耳垂直,裙座部位便于加固。根据主、副吊耳的位置计算了设备抬吊时两塔体在最大弯矩时的弯曲应力和剪切应力,满足塔体材料许用应力的要求。

2.4 两塔整体运输进场线路及方位

1)线路方向:设备运输进入工程二期预留地后逐步调整朝向装置PSA单元,进入PSA单元后朝向调整为沿设备基础横轴线20°方向,设备纵向中心与门架中心垂直,把设备运送到正确位置。

2)设备运输装车设备上部塔顶朝向运输车辆的前面;设备主吊吊耳呈水平放置状态,尾部抬吊吊耳垂直向上;塔体上部在运输车的悬挑长度必须大于19 m。采用液压自卸平板车,塔体托架宽度必须大于车辆宽度,卸车时将挑出部分搁置在支墩上(图3)。

图3 两塔整体运输路径示意

2.5 抬吊溜尾大型吊机的站位以及负载行走方向线路

1)两塔抬吊大型吊机布置分别站位在两塔尾部,吊机纵向中心偏离设备纵向中心约2.5 m,抬吊起吊作业半径为14 m。

2)抬吊大型吊机朝垂直于门架的方向站位,设备起吊后大型吊机向前直行,把设备尾部往门架方向递送。抬吊吊机负载行走约70 m,把设备尾部吊运至设备板转竖立位置。

3)抬吊大型吊机履带中心宽度10.5 m,两侧履带下各铺设规格为2.3 m×7.0 m的路基箱,路基箱中心和履带中心重合,路基箱外宽为17.5 m,在吊机吊装行走过程中采用小型吊机随行随翻。

2.6 门架提升装置安装(拆卸)和直立滑移的布置及方向路线

1)门架提升装置安装布置在门架A塔吊装范围内。

2)门架的移位采用整体顶推滑移,布置方向线路为从A塔吊装位置顶推滑移至B塔吊装位置,定位锚固。在门架向B塔滑移时,为避免设备头部与门架发生干涉,需要拆除提升系统南侧主肢的自提升框架。门架单根桅杆滑移底排的基础处理尺寸为33 m×7 m,连接两塔的门架基础承台。

3)门架拆卸首先把门架从B塔的位置往A塔的方向顶推滑移约12 m的距离,留出门架拆卸自顶升下降的空间,然后进行门架拆卸作业。

4)门架组装和拆除场地布置在两塔的四周,约80 m×30 m。

2.7 两塔吊装装置内相关的基础、结构等需协调暂缓施工的主要内容

两塔吊装总平面布置虽然尽量考虑了避让装置内其他基础结构等施工作业面,但由于两塔吊装平面布置的区域大,点多面广。还是有许多基础、建筑结构等无法避让,需要暂缓施工,待两塔吊装完成后再进行。

3 结语

通过精确的计算分析,进行两塔的地面放置位置和门架的定位,满足了两塔附件地面组装空间和门架整体顶推滑移空间的要求,实现了两塔的快速连续吊装作业,两塔的吊装就位日期仅相隔了12 d,如采用常规的方案将门架拆除后组装,再进行第2台塔的吊装,需要一个多月的时间。吊索具和管口采用CAD进行干涉分析,确保了扳吊过程的顺利进行。牵索锚点的合理布置,既满足了规范的要求,又实现了两塔吊装的共用。场地处理方法结合了装置地坪设计图纸,并经过计算校核和第三方检测,节约了成本,同时确保了吊装作业的安全可靠。