高红外反射率稀土氧化物掺杂YSZ/YSZ多层结构热障涂层

2018-10-10王玉锋

杨 薇, 王玉锋

(1.海军装备部,西安 710021;2.中国航发西安航空发动机有限公司,西安 710021)

先进航空发动机对推重比提出了极高的要求。目前先进航空发动机涡轮前进口温度大约为1900~2000 K,现有的高温合金材料在单独使用时已经不能满足上述设计使用需求。即使先进的气膜冷却技术可降低约500 K的表面温度,仍存在100~150 K温度差需要解决。当前解决这一问题的主要手段是在高温零件表面涂覆热障涂层(TBCs)[1-3]。

热障涂层技术的基本设计思想是利用陶瓷材料优越的耐高温、耐腐蚀、耐磨损和绝热等性能,使其以涂层形式和基体复合,达到隔热和降低工件表面工作温度的目的[4]。热障涂层技术在航空航天、发电、冶金、舰船、汽车制造等领域已经获得了广泛的应用。

7%~8%(质量分数,下同)的Y2O3部分稳定的ZrO2(7%~8%YSZ)是目前使用最广泛的热障涂层材料,但YSZ材料的最高使用温度为1473 K,且其高温热导率较高,已经无法满足先进航空发动机的使用需求[5]。如何提高热障涂层的隔热效果及使用温度,以提升其服役性能是目前国内外的研究热点。由于高温下涂层的热能传递方式主要为声子和光子,因此目前主要通过两种方式提高热障涂层的隔热效果:其一为对现役材料进行改进,如多组元氧化物掺杂改性ZrO2[6],或研发新型具有更低热导率的陶瓷材料,如烧绿石、钙钛矿、磁铁铅矿等[2,7];其二为对热障涂层进行结构设计,提高涂层的红外热反射率,降低光子辐射,从而提高涂层的隔热效果[8]。

相比大量关于新型陶瓷材料的研究报道,对TBCs热障涂层红外热反射率的研究相对较少。文献[9]报道了YSZ涂层的热辐射行为,氧化锆晶体的红外透过区间的波长范围是λ = 0.377 μm,而燃烧室中95%的辐射能的波长在0.5~9.5 μm之间,积碳的绝大部分辐射能的波长在0.5~4 μm之间[10]。这意味着YSZ涂层发出的黑体辐射有90%可以透过涂层,也就是说高温下YSZ存在“透热”问题。为了有效地减少热辐射行为在热障涂层中的传递,目前的研究主要集中在通过增加涂层中的光子散射和提高涂层的热反射率来减少热辐射。Nicholls等[11]通过定期改变离子轰击的角度,可以实现涂层密度的调制,从而在涂层中增加层状界面,提高散射的缺陷,减少了热辐射;Gu等[12]制作了zig-zag结构涂层,同样可以增加散射缺陷,有效地减少了热辐射;Allen等[13]将具有高反射性能的金属层镶嵌在热障涂层的陶瓷层中来降低热辐射传递的能量,计算分析表明镶嵌高反射金属层的比不镶嵌的降低了12%~24%的净热流,但存在热膨胀系数不匹配、热导率高等问题;Wolfe等[14]采用定期打断沉积的蒸气以及在亚微量级对柱状形貌进行修正等2种方法对用电子束物理气相沉积(EB-PVD)制备的YSZ传统的柱状结构进行了结构改性,使得制备出的热障涂层的热导率降低了20%~30%,热反射率提高了28%~56%;Kelly等[15]同样采用EBPVD制备了7YSZ和Al2O3交替沉积的热障涂层,在波长1~2.75 μm的波长范围内均有较高的反射率,并在波长为1.85 μm处,红外反射率达到了73%;Wang等[16]设计了一种新型的多层结构TBCs,由低热导率和低折射率的陶瓷顶层、具有高反射率的多层涂层以及黏结层3部分组成,通过建立数学模型进行模拟计算表明可以使基体温度降低90 K。总体来看,目前国际上尚未有高红外反射率热障涂层的成熟方案。

本工作设计并制备一种稀土氧化物掺杂YSZ/YSZ多层结构热障涂层,对这种涂层的微观组织、热导率以及红外反射率进行表征,研究涂层微观组织对热导率及红外热反射率的影响规律。

1 实验材料及方法

采用铸态K3镍基合金为基体材料,尺寸为20 mm × 25 mm × 2 mm,打磨至 800 目砂纸后经超声清洗后备用;黏结层靶材成分为Ni20Co22Cr9Al1.5Y;采用2种陶瓷层靶材,分别为常规的7%~8%YSZ和Yb2O3-Gd2O3-Y2O3共掺杂ZrO2,掺杂量为10%,记为GY-YSZ。

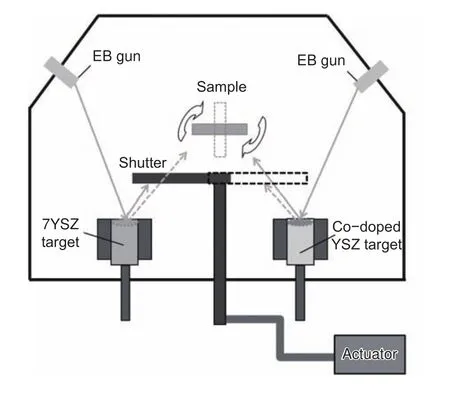

黏结层和陶瓷层均采用EB-PVD制备。制备3种不同厚度比的多层结构陶瓷涂层:YSZ与GYYSZ等厚比涂层、厚度比2∶1的涂层以及厚度比4∶1的涂层。多层涂层的周期调制通过调整挡板在共沉积靶材上方的停留时间实现,原理示意图如图1所示。为实现上述涂层厚度比,控制挡板实现陶瓷靶材的沉积时间为 15 s∶15 s,30 s∶15 s以及 60 s∶15 s。同样工艺条件下制备了单层YSZ涂层用于对比研究。

采用带有背散射探头的扫描电镜(CamScan 3400)来观察涂层的微观截面;采用Thermo带有积分球附件的傅里叶近红外光谱仪Nicolet Antarils II测定涂层的热反射率;采用激光热导性能测试仪测试热障涂层热扩散系数,测试样品为直径12.7 mm的圆片,采用双层计算模型(接触热阻同步,修正:热损失+脉冲宽度)直接测量,测试仪器为耐驰LFA-427。测试双层材料需先测量基体材料的热物理性能;采用耐驰STA449C差示扫描量热仪在氩气环境中测试热障涂层的比热容;采用Regaku D/Max 2200PC衍射仪测定涂层的物相组成,所用射线为CuKα。

图 1 可实现涂层交替沉积的EB-PVD过程原理示意图Fig. 1 diagram of EB-PVD for depositing multilayer TBCs

2 结果与分析

2.1 涂层的微观结构

图2所示为普通单层YSZ涂层的截面形貌,涂层表现为柱状晶结构,柱状晶垂直于界面生长,尺寸约为 5 μm。

图 2 普通单层YSZ涂层的截面形貌Fig. 2 Cross-section morphology of single-layer YSZ

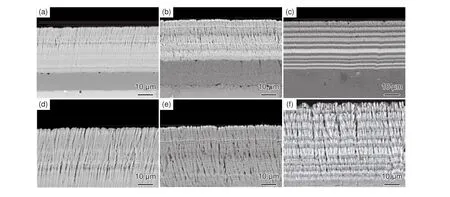

图3所示为制备的3种多层涂层的截面形貌。如图3(a)和(d)所示,等厚比涂层厚度约为100 μm,YSZ每层约为 500 nm,GY-YSZ每层约为500 nm,共包含200个亚层。从图3中可清晰看出每层的界面,涂层生长过程中柱状晶结构没有被打断,而是沿着界面垂直的方向叠加生长。同普通单层YSZ涂层一致,陶瓷层底部柱状晶比较致密且柱晶的尺寸较小,而顶部的柱状晶尺寸和间隙均明显长大。由于沉积过程中的“自阴影”效果,凸平面的柱状晶尺寸越来越大,而凹平面的柱晶被周围的柱晶遮挡尺寸逐渐变小,直到最后消失。

厚度比2∶1的多层涂层的形貌如图3(b)和(e)所示,涂层厚度约为 70 μm,YSZ 层约为 1000 nm,GY-YSZ每层约为500 nm,共包含100个亚层,亚层界面依然非常清晰。等厚多层涂层制备态的表面形貌相对要致密些,且每个柱状晶的尺寸大约为1 μm,与图2所示的普通YSZ柱状晶的尺寸大致一致,比等厚涂层的柱状晶尺寸小。

图 3 3种不同厚度比涂层的截面形貌Fig. 3 Microstructures of three kinds of coatings with different thickness ratios (a),(d)1∶1;(b),(e)2∶1;(c),(f)4∶1

厚度比为4∶1的多层涂层厚度约为70 μm,YSZ 层约为 1.4 μm,GY-YSZ 每层约为 5.6 μm,共包含20个亚层。

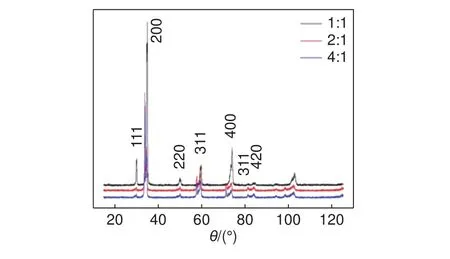

图4为3种不同厚度比涂层的XRD图谱。由图4可见,3种多层涂层具有相似的XRD图谱,涂层主要由C相和t′相组成,均具有(200)择优生长取向。随着亚层厚度降低和亚层数量增加,涂层的(111)峰和(400)峰取向逐渐增强,这可能是由于稀土氧化物掺杂造成了ZrO2的晶格常数发生变化,亚层的交替生长使得涂层(200)的择优生长倾向减弱。稀土氧化物掺杂并未改变ZrO2的晶体结构,3种涂层仍表现为莹石结构。

图 4 3种不同厚度比涂层的XRD图谱Fig. 4 XRD patterns of three kinds of coatings with different thickness ratios

2.2 涂层的热导率

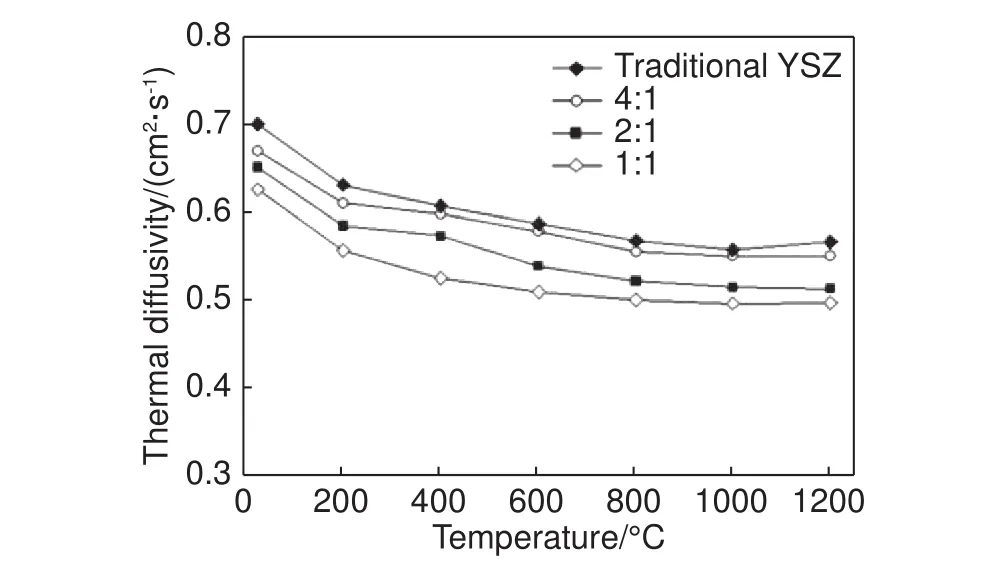

图5为3种不同层厚比多层涂层的热扩散系数值随温度变化曲线。由图5可以看出,传统的单层YSZ涂层的热扩散系数最高,大约在0.6~0.7 cm2/s的范围内波动,厚度比为4∶1的多层涂层的热扩散系数低于单层的YSZ,约为0.58~0.68 cm2/s,厚度比为2∶1的200层涂层热扩散系数低于厚度比4∶1 的 100 层涂层,约为 0.56~0.65 cm2/s,厚度比为1∶1涂层的热扩散系数最低,介于0.5~0.63 cm2/s之间。多层涂层与单层涂层热扩散系数的变化遵循同样的规律,热扩散系数都随温度的升高而下降。从测试结果可以看出,多元稀土氧化物掺杂降低了传统YSZ材料的热扩散系数,但热扩散系数的降低并非完全是掺杂的结果,厚度比1∶1的多层涂层的热扩散系数较2∶1涂层更低,说明不仅是GY-YSZ亚层本身具有较低的热扩散系数,涂层中多层结构也起到了降低热扩散系数的作用。多层界面由于不同亚层之间晶格常数存在差别,在涂层生长过程中形成了大量的空位和位错,这些晶体学缺陷的存在增强了对热量传输时声子和光子运动的散射,降低了平均自由程。根据Debye热分析结果可知,声子或光子的平均自由程降低,材料或结构的热导率减小。因此,多层结构热障涂层的热扩散系数低于常规涂层。

图 5 不同参数涂层的热扩散系数随温度变化曲线Fig. 5 Thermal diffusivities of coatings with different thickness ratios at different temperatures

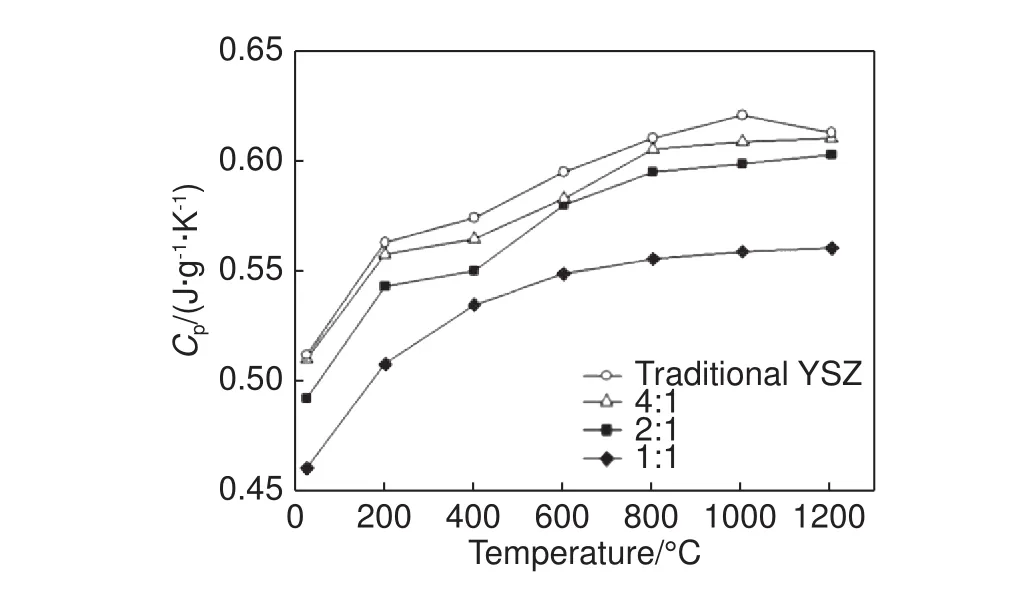

3种多层涂层以及普通单层YSZ涂层的比热容测试结果如图6所示。多层涂层的比热容明显低于单层涂层,随着多层涂层层数增加,各个温度点所测得的比热容均不断降低。单层YSZ涂层在较低测试温度范围内,涂层的定压比热容随温度的升高而增大,当温度达到1000 ℃左右时涂层比热容达到最大,随着温度继续升高,比热容逐渐减小。而多层涂层的比热容均随温度的升高而单调增大。

图 6 不同参数涂层的比热容随温度变化曲线Fig. 6 Specific heat capacity of coatings with different thickness ratios at different temperatures

根据所测得的热扩散系数和比热容可计算得到涂层的热传导系数,计算公式如下所示:

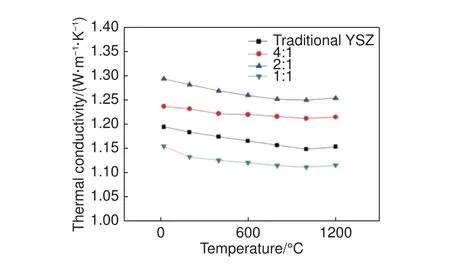

式中:κ为热导率;α为热扩散系数;Cp为比热容;ρ为密度。对热传导系数的计算结果进行整理后得到图7 。由图7可知,热传导系数最高的是传统的YSZ单层涂层,热导率在1.26~1.3 W/m·K之间。层厚比为1∶1的多层涂层的热导率最低,在1.1~1.16 W/m·K之间,比普通的单层YSZ下降了11%。厚度比2∶1的多层涂层仅高于GY-YSZ单层涂层,约在1.16~1.20 W/m·K之间,比普通的单层YSZ下降了7%。最后为厚度比4∶1的多层涂层,介于普通单层YSZ涂层和厚度比2∶1的多层涂层之间,热导率为1.22~1.24 W/m·K,比普通的单层YSZ下降了5%。4种不同参数制备涂层的热传导系数在低温区均随温度的升高而降低,当温度达到1000 ℃左右时涂层的热传导系数达到最大,超过1000 ℃后,又随着温度的升高而升高。如前讨论所述,多层涂层中的层间界面与热流方向垂直,对声子和光子具有强大的散射作用,使得其热阻能力增大。

图 7 不同参数涂层的热传导系数Fig. 7 Thermal conductivities of coatings with different thickness ratios at different temperatures

2.3 涂层的热反射率

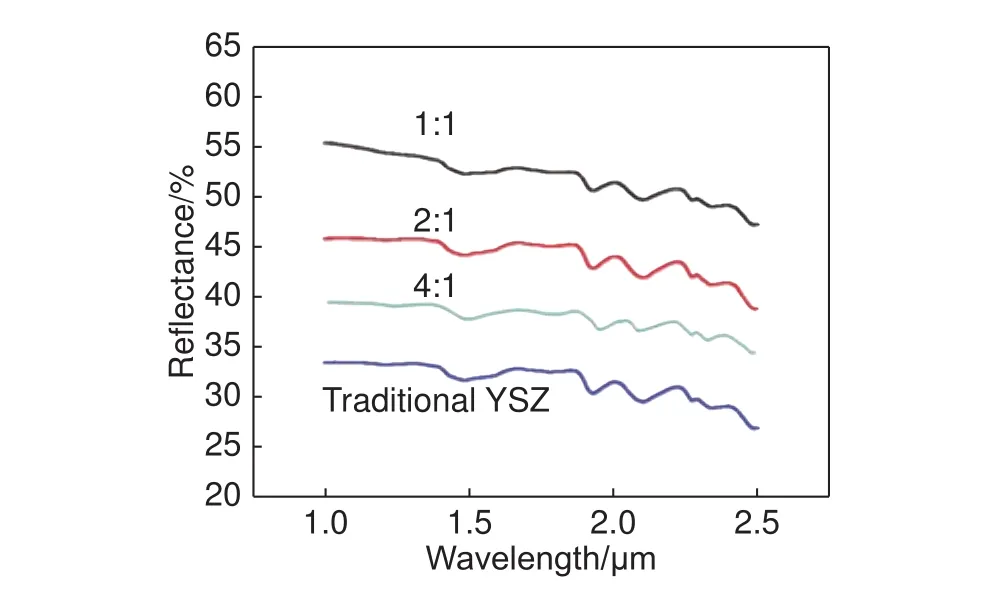

采用配置积分球附件的近红外光谱仪测试得到的涂层红外热反射率如图8所示。从图8可以看出,层厚比1∶1的多层涂层的红外反射率最高,大约在48%~55%之间;厚度比为2∶1的多层涂层的红外反射率在38%~45%之间;厚度比为4∶1的多层涂层的红外反射率在35%~40%之间;普通单层涂层的红外反射率仅为26%~33%之间。这与国外学者所报道的EB-PVD热障涂层的红外反射率的数值基本一致。上述测量结果也所设计的多层涂层的反射率明显高于传统涂层,多层涂层设计达到了预期效果。

图 8 不同参数涂层的红外反射率Fig. 8 Infrared reflectivities of coatings with different thickness ratios

热障涂层在服役过程中的温度分布与纯导热或者纯辐射都有所不同。与纯导热相比,由于辐射的原因,内部温度分布会出现峰值;与纯辐射相比,由于导热的作用,其温度场是连续的,边界处不会出现温度跳跃。因此,热障涂层实际的服役过程是复杂的辐射-导热复合换热过程,同时受到热辐射、热传导及二者相互作用的共同影响。

3 结论

(1)采用EB-PVD交替沉积工艺制备了3种GY-YSZ/YSZ多层结构热障涂层,分别为等厚比4∶1,2∶1和1∶1的多层涂层。3种涂层均具有典型的柱状晶结构,并表现出(200)择优取向。

(2)多层涂层较单层涂层具有更低的热导率。等厚比多层涂层的热导率为1.1~1.16 W/m·K,比普通的单层YSZ下降了11%;厚度比2∶1的多层涂层热导率为1.16~1.20 W/m·K,比普通的单层YSZ下降了7%。厚度比4∶1的多层涂,热导率为1.22~1.24 W/m·K,比普通的单层YSZ下降了5%。等厚比多层涂层具有最多的亚层和最低的热导率。

(3)等厚比多层涂层具有最高的红外反射率,可达到48%~55%;厚度比为2∶1的涂层红外反射率次之,为38%~45%;厚度比为4∶1的涂层的红外反射率再次之,在35%~40%之间;单层YSZ涂层的红外反射率仅为26%~33%。