碳化硅陶瓷基复合材料的自愈合及结构吸波一体化研究进展

2018-10-10马晓康殷小玮范晓孟成来飞张立同

马晓康, 殷小玮, 范晓孟, 成来飞, 张立同

(西北工业大学 超高温结构复合材料重点实验室,西安 710072)

随着高推重比航空发动机的发展,传统的高温合金和金属间化合物已经难以满足高服役温度和轻质化的要求[1]。碳化硅陶瓷基复合材料(silicon carbide ceramic matrix composites,CMC-SiC)不仅克服了碳化硅基陶瓷脆性大和可靠性差的缺点,还具有低密度、高强度、耐高温、抗氧化等优点,是适用于高推重比航空发动机的新一代热结构材料[1-3]。由于纤维基体间的热膨胀系数不匹配,微裂纹对于CMC-SiC来说不可避免。在服役过程中这些微裂纹会为氧化介质提供扩散通道,引起界面、纤维的氧化,从而制约CMC-SiC在高推重比航空发动机上的应用。为了提高使用寿命,保护界面和纤维至关重要,这要求CMC-SiC具有裂纹自愈合性能。此外,随着雷达探测技术的迅猛发展,为了满足航空发动机关键热结构部件的隐身需求,要求CMCSiC兼具承载和吸收电磁波的性能。从材料设计的角度出发,CMC-SiC需满足强韧化、自愈合抗氧化和电磁波吸收三方面的设计原则。本文将分别介绍CMC-SiC在强韧化、自愈合抗氧化和电磁波吸收三方面的设计原则,综述在这三方面的研究进展,最后展望发展趋势。

1 强韧化

实现强韧化是CMC-SiC得以应用的首要前提。一个相对弱的界面结合是CMC-SiC强韧化的关键[4-6]。若界面结合过强,陶瓷基体中产生的裂纹会直接穿过纤维,使纤维失效。此时复合材料的强度很低,且表现出灾难性的断裂。

1.1 界面脱粘判据

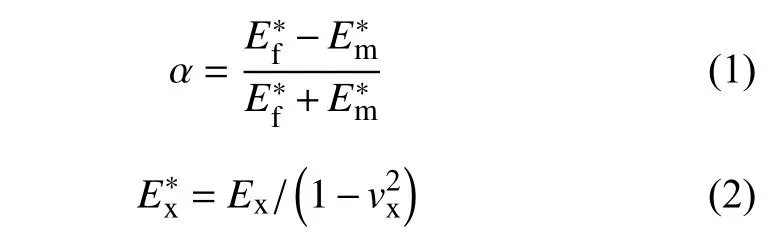

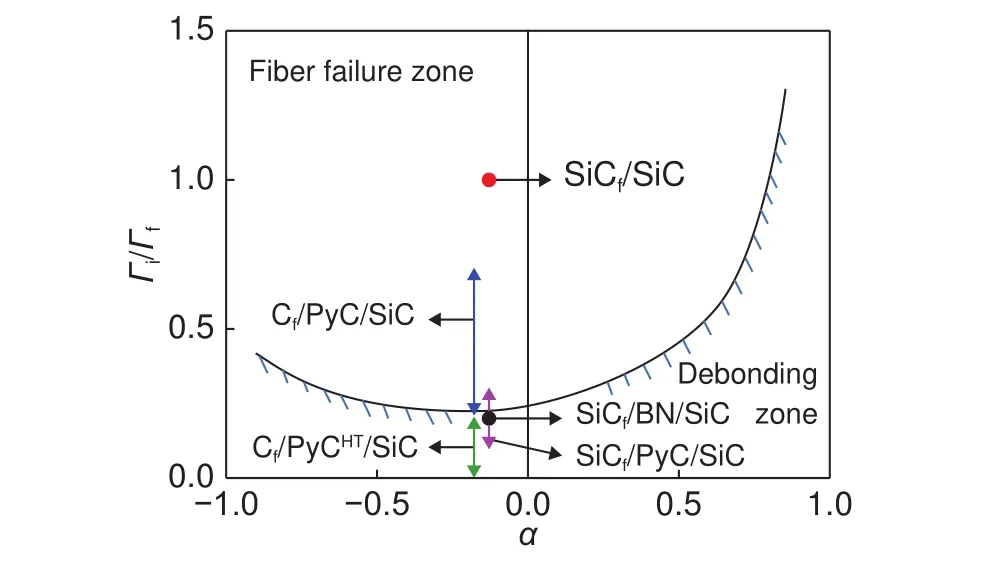

裂纹在纤维基体间发生偏转(即界面脱粘)是实现CMC-SiC强韧化的首要前提。从能量的角度看,当纤维/基体间界面的应变能释放速率达到界面的脱粘能时,就会发生界面脱粘。He和Hutchinson[7-8]研究了不同弹性材料间界面处的裂纹扩展行为。图1给出了以He-Hutchinson模型为依据适用于陶瓷基复合材料的界面脱粘判据图。图中有两个区域:界面脱粘区和纤维脆断区。纵坐标Гi/Гf为界面和纤维的断裂能之比,横坐标为弹性模量失配因子α,可用公式(1)和(2)来计算:

式中:Ex为x相的弹性模量(x可为f或m,分别代表纤维和基体);为x相的平面应变模量;νx为x相的泊松比。从界面脱粘判据图中可以看到:当界面断裂能与纤维断裂能之比(Гi/Гf)小于0.25时,不论α为多少,裂纹通过界面时会发生裂纹偏转和界面脱粘。

1.2 界面相设计

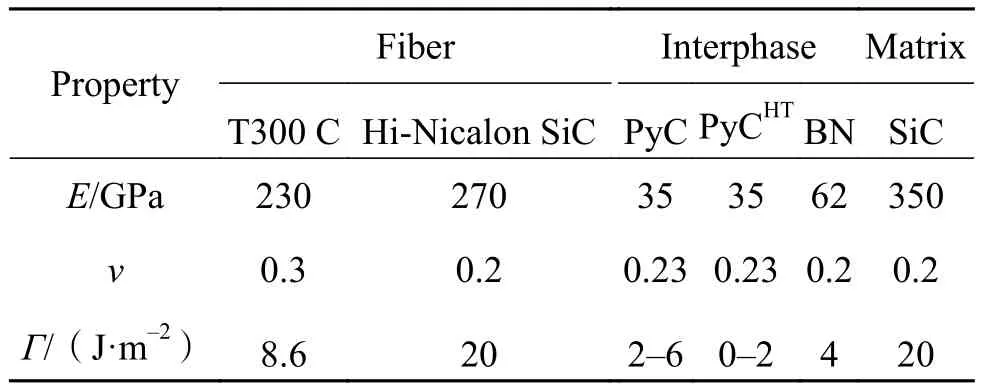

在纤维和基体间引入第三相(界面相)来改变界面结合情况是陶瓷基复合材料得以成功发展和应用的精妙设计。界面相有三大重要功能:传递载荷、偏转裂纹和缓冲热应力[4]。此外,界面相需与纤维和基体具有热力学相容性。目前,PyC和BN是CMC-SiC中应用最广泛的两种界面相[6,9]。表1[10-11]给出了几种典型纤维、界面相及基体的一些基本性能。通过He-Hutchinson模型计算,可以预测CMC-SiC的裂纹扩展情况。

表 1 几种纤维、界面相及基体的基本性能[10-11]Table 1 Properties of fiber, interphase and matrix[10-11]

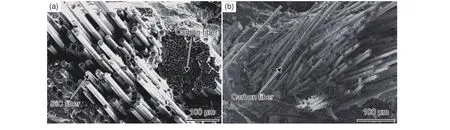

如图1所示,无界面相的SiCf/SiC处于脆断区,界面无法脱粘。当引入界面相PyC或BN后,SiCf/SiC处于脱粘区,界面可以脱粘。这说明引入界面相可显著改善界面处裂纹偏转的情况。与SiCf/PyC/SiC不同,Cf/PyC/SiC落于脆断区。即对于同样的SiC基体和PyC界面,SiC纤维可以脱粘拔出,而C纤维则会脆断失效(图2(a))。这是因为C纤维的断裂能远低于SiC纤维的断裂能(表1)。通过热处理可以有效提高PyC界面相的结晶程度从而降低界面的断裂能。所以Cf/PyCHT/SiC 处于脱粘区(图 1),C 纤维可以拔出(图2(b))。Mei等[12]研究了不同热处理温度对Cf/SiC强韧性的影响。结果表明:PyC界面相的结晶程度随热处理温度的升高而提高,界面结合也随之变弱。经1900 ℃热处理的Cf/SiC的拉伸强度和韧性比未热处理Cf/SiC分别提升42%和252%。类似地,Udayakumar等[9]通过热处理提高BN界面相的结晶程度使SiCf/SiC的界面剪切强度从 > 48 MPa降至10 MPa,材料的拉伸强度提高3.5倍。

图 1 几种典型CMC-SiC的He-Hutchinson分析Fig. 1 He-Hutchinson analysis of some kinds of typical CMCSiC composites

图 2 不同CMC-SiC的断口形貌[11]Fig. 2 Fracture morphologies of different CMC-SiC composites (a)(SiC-C)f/PyC/SiC;(b)Cf/PyCHT/SiC

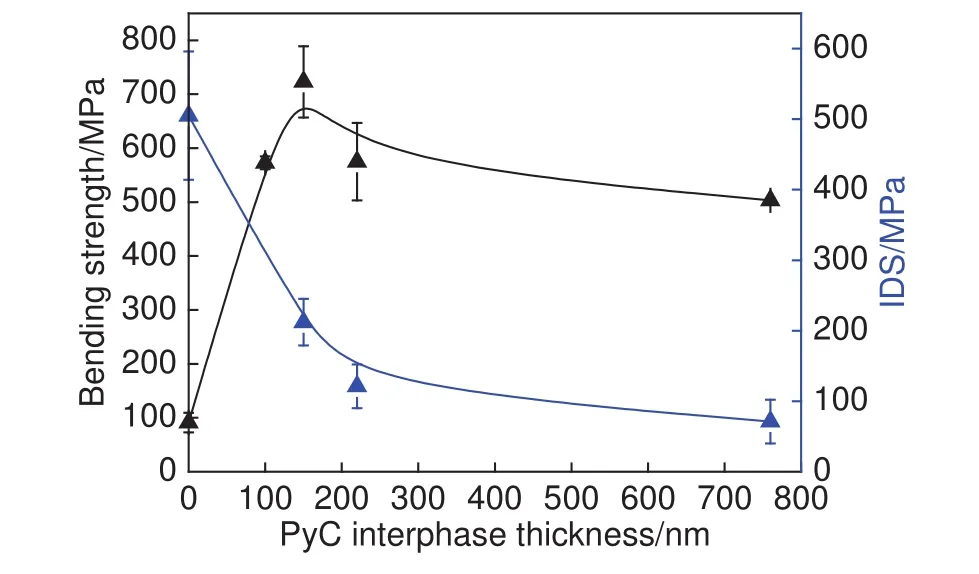

通过改变界面相厚度同样可以改变界面的结合情况从而改善材料的力学性能[13-16]。如图3所示,随着PyC界面厚度的增加,Hi-Nicalon SiCf/SiC的界面脱粘强度呈下降趋势;材料的抗弯强度先增加后降低,最后趋于稳定。由此可见,界面结合强度不能过强也不能过弱。过弱的界面结合会影响力的传载从而降低强度。Cao等[17]研究了PyC界面厚度对Cf/SiC-SiBC强韧性的影响。研究表明:随着PyC界面相厚度的增加,Cf/SiC-SiBC的强度和韧性均增加。

2 自愈合抗氧化

图 3 Hi-Nicalon SiCf/SiC的界面脱粘强度[13]和抗弯强度[16]随PyC界面相厚度的变化Fig. 3 Changes in IDS[13] and bending strength[16] of Hi-Nicalon SiCf/SiC with PyC interphase thickness

保护纤维和界面是提高CMC-SiC热力氧化寿命的关键。目前,实现涂层/基体中裂纹自愈合是阻止氧化介质继续扩散的有效途径。

2.1 自愈合抗氧化设计

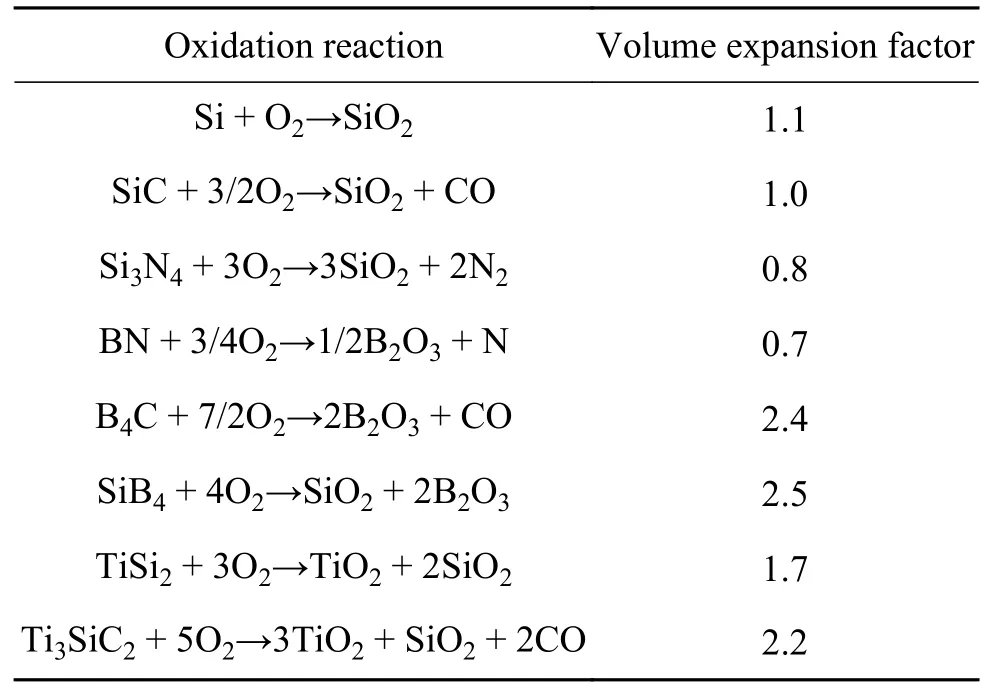

在CMC-SiC的表面制备抗氧化玻璃涂层是最简单的自愈合抗氧化设计。氧化过程中,流动性好的玻璃相可以封填裂纹实现抗氧化。比如,硼硅玻璃涂层SiCf/SiC在1200 ℃氧化100 h后强度几乎不改变[18]。尽管玻璃涂层有很好的裂纹愈合效果,但其不能承载。因此热稳定性更高、可承载、氧化后能生成玻璃相或氧化物的陶瓷相更适合应用于CMC-SiC的自愈合抗氧化设计。Greil[19]以体积膨胀系数来衡量陶瓷相氧化前后的体积变化:

表 2 几种陶瓷相氧化后的体积膨胀系数[10, 19]Table 2 Volume expansion factors of ceramic phases after oxidation reactions[10, 19]

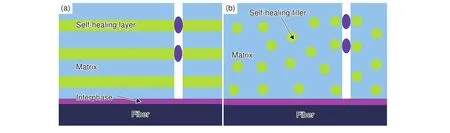

目前,按自愈合组元的引入方式可将自愈合CMC-SiC分为多元多层自愈合CMC-SiC和多元弥散自愈合CMC-SiC(图 4)。如图4(a)所示,多元多层是指复合材料的涂层/基体全部或部分由多种物质交替叠层形成多层结构[21]。目前,多元多层自愈合包括涂层多元多层自愈合和基体多元多层自愈合。多元多层结构通常由化学气相沉积(chemical vapor Infiltration,CVI)法实现[22]。如图 4(b)所示,弥散自愈合是指自愈合组元弥散分布在基体内部[23]。弥散结构通常由熔体渗透(melt infiltration,MI)的方法实现。液硅渗透(liquid silicon infiltration,LSI)是MI中最常用的一种。与CVI相比,LSI成本更低、制备周期更短且制备出来的CMC-SiC气孔率也更低[5]。

图 4 自愈合CMC-SiC的微结构模型 (a)多元多层自愈合CMC-SiC;(b)多元弥散自愈合CMC-SiCFig. 4 Microstructure model of self-healing CMC-SiC (a)multilayer self-healing CMC-SiC;(b)self-healing filler dispersed CMC-SiC

2.2 多元多层自愈合 CMC-SiC

当环境介质(O2和H2O)侵入CMC-SiC的表面时,多元多层自愈合涂层内的自愈合组元与环境介质反应生成B2O3或B2O3·SiO2液相玻璃,封填裂纹,阻止环境介质的进一步入侵。Liu等[24]通过CVI方法在Cf/SiC的涂层内引入了自愈合组元BC相(图2)。该无定型BC相包含15%(原子分数,下同)的B和82%的C。氧化结果表明:多元多层自愈合涂层(SiC/a-BC/SiC)Cf/SiC的强度保持率高于SiC涂层Cf/SiC。

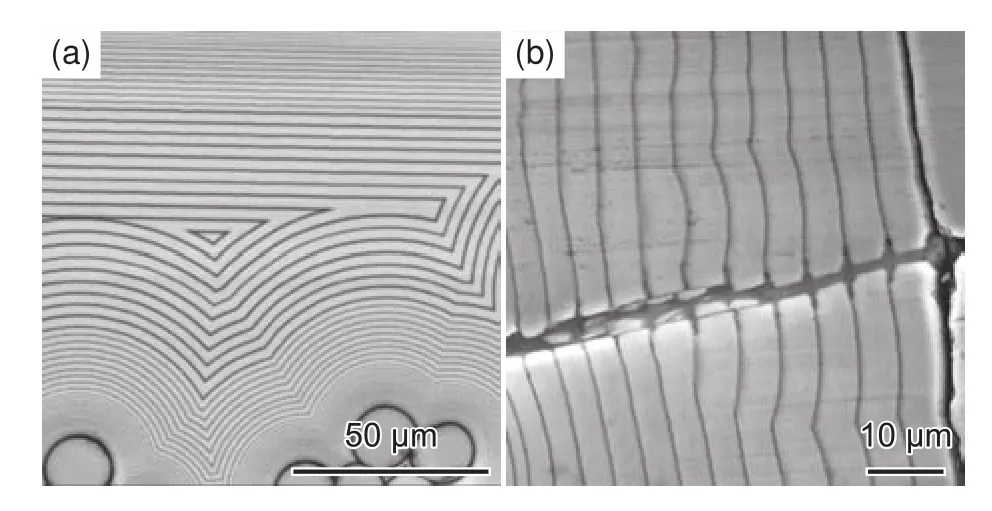

在涂层多元多层自愈合的基础上,发展了基体多元多层自愈合。与单元单层基体不同,多元多层基体内虽然也有孔隙和裂纹,但多元多层微结构具有液相封填裂纹的自愈合功能对环境介质的入侵可以形成“层层设防,就地消灭”的防御体系[21]。Ruggles-wrenn等[25]通过CVI将B4C与SiC交替引入至SiCf/SiC内,形成了多元多层自愈合基体(图5)。结果表明:多元多层基体SiCf/SiC的抗疲劳能力显著提高。

图 5 基体多元多层自愈合SiCf/SiC[25] (a)多元多层自愈合基体形貌;(b)多元多层自愈和基体的裂纹自愈合Fig. 5 SiCf/SiC with multilayer self-healing matrix[25] (a)morphology of multilayer self-healing matrix;(b)self-healing of microcrack in multilayer matrix

多元多层自愈合CMC-SiC已有很多应用的研究报道[1,3,26]。实验考核表明多元多层自愈合CMC-SiC可以满足高推重比航空发动机高温氧化环境的长寿命要求。

2.3 多元弥散自愈合 CMC-SiC

与多元多层自愈合CMC-SiC相比,多元弥散自愈合CMC-SiC的优势在于缩短制备周期和降低成本。Cao等[17,27]通过浆料浸渗(slurry infiltration,SI)将B4C陶瓷颗粒引入至Cf/SiC中,最后通过LSI制备出了致密的Cf/SiC-SiBC复合材料并考核了Cf/SiC-SiBC在不同温度下(800 ℃、1000 ℃和1200 ℃)氧化10 h的抗氧化性能。结果表明,Cf/SiCSiBC在800 ℃、1000 ℃ 和1200 ℃ 氧化 10 h后的强度保持率均高于Cf/SiC。

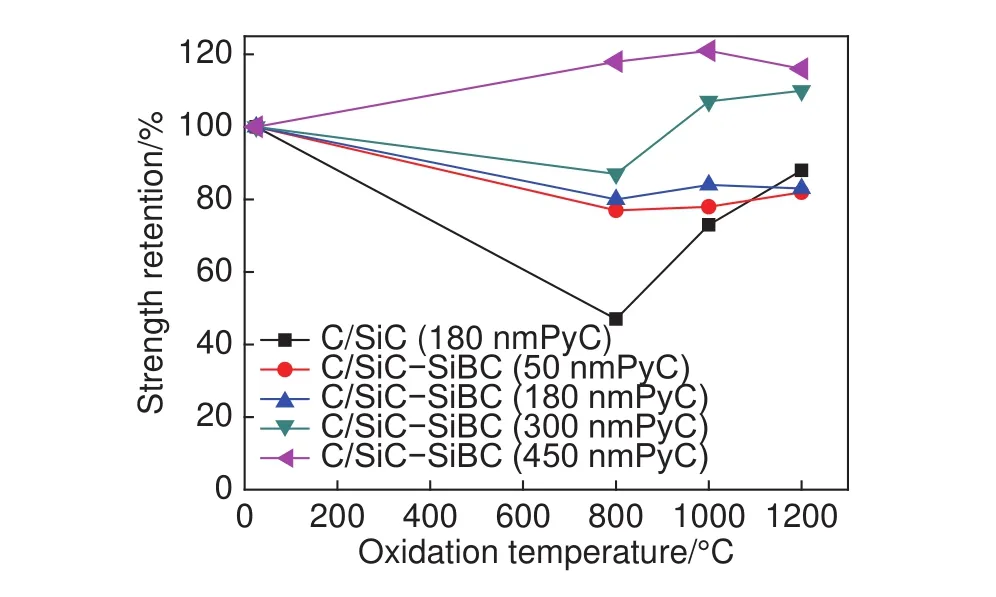

虽然SiBC的引入可以提高Cf/SiC的抗氧化性能,但LSI的制备温度高(1600 ℃),残余热应力(thermal residual stresses,TRS)大,基体所受的拉应力也将相应增大。为了进一步发挥SiBC的裂纹愈合能力,有必要降低材料内的TRS。研究表明:通过增加界面相厚度,可以有效降低TRS[17,28-29],从而减少基体中的微裂纹数量及裂纹宽度。图6比较了Cf/SiC和不同界面相厚度的Cf/SiC-SiBC在不同温度下氧化10 h后的剩余强度保持率。由图6可以看出,随着界面相厚度的增加,Cf/SiCSiBC的强度保持率在提高。这一变化在800 ℃表现显著,说明界面相厚度的增加可以进一步提高Cf/SiC-SiBC的抗氧化性能。

图 6 Cf/SiC和Cf/SiC-SiBC(不同界面相厚度)在不同温度下氧化10 h后的剩余强度保持率[17]Fig. 6 Retained strength of Cf/SiC and Cf/SiC-SiBC with different PyC thicknesses after oxidation for 10 h at different temperatures[17]

用SiC纤维代替C纤维可进一步发挥SiBC的自愈合作用和提高CMC-SiC的抗氧化性能。一方面,SiC纤维因与SiC基体良好的热匹配性可进一步降低残余热应力的影响;另一方面,SiC纤维本身的抗氧化性能优于C纤维。考虑到SiC纤维的热稳定性,Sun等[30]通过缩短液硅渗透的时间来降低LSI对SiC纤维的损伤,制备了两种SiCf/SiCSiBC复合材料。一种是Amosic-SiCf/SiC-SiBC,另一种是ZMI-SiCf/SiC-SiBC。其中Amosic-SiCf/SiCSiBC的热膨胀系数与SiC涂层的热膨胀系数更相近,使得涂层中的裂纹变少,抗氧化性能更好。结果表明,Amosic-SiCf/SiC-SiBC在不同温度下(800 ℃、1000 ℃和1200 ℃)氧化100 h后的剩余强度保持率均高于100%。

在含硼类自愈合组元之外,研究者们也在发展新的自愈合组元。由表1可知,MAX相陶瓷Ti3SiC2的体积膨胀因子高达2.2,有望带来优异的裂纹自愈合效果。MAX相是一种具备纳米层状结构的三元碳化物或三元氮化物,其通式为Mn+1AXn(n = 1, 2, 3)[31]。A 主要为主族元素(多为第三,第四主族),X则为C或N元素。A所代表的元素的优先氧化是MAX相主要的抗氧化机制[19]。比如在 Ti3AlC2,Ti2AlC 中,Al会在 1100~1200 ℃发生优先氧化生成Al2O3,从而达到愈合裂纹和恢复陶瓷材料强度的目的[32]。Fan等[33]通过LSI的方法将Ti3SiC2引入至Cf/SiC中,制备了Cf/SiCTi3SiC2复合材料。结果表明,Cf/SiC-Ti3SiC2在1000 ℃和1200 ℃氧化10 h后强度保持率均在90%以上。

3 电磁波吸收

3.1 吸波性能设计原则

材料对入射电磁波有三种效应:反射、吸收和透过。理想的吸波材料应具有反射少,吸收多的特点。反射少即使电磁波尽可能多的进入到材料内部,反射部分小(阻抗匹配原则)。吸收多即使电磁波尽可能多的被材料吸收,透射部分少(吸收衰减原则)。

CMC-SiC的结构单元(纤维/界面/基体)多为介电材料。介电材料的电磁性能可用复介电常数ε描述:

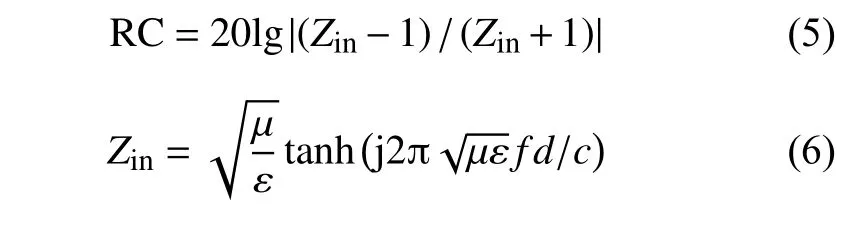

式中,ε′和ε″分别是介电常数的实部和虚部。材料的吸波性能可由反射系数(RC)来衡量。基于传输线理论[34]和金属背板模型,材料的RC可以通过相对复介电常数ε和复磁导率μ来确定[35]:

式中:Zin为归一化的输入阻抗;f是频率;d和c分别是样品厚度和真空中的光速(3 × 108m/s)。当材料为非磁性时,其相对复磁导率为1-j0。

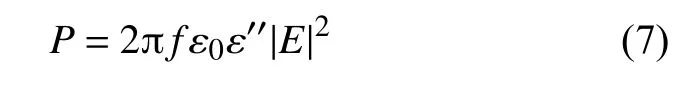

当电磁波入射到介电材料表面时,电场会诱导产生两种电流,分别为自由电荷形成的传导电流和极化状态下束缚电荷形成的位移电流。传导电流带来的电磁损耗为电导损耗。根据Maxwell电磁理论,不考虑极化损耗时,材料吸收的能量密度P可表示为

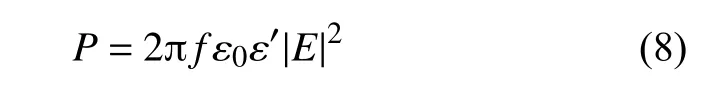

式中:f和E分别为入射电磁波的频率和电场强度;ε0为自由空间的介电常数。所以,材料的电导损耗可用材料的介电常数虚部来表示。位移电流带来的电磁损耗为极化损耗。不考虑电导损耗时,P可表示为:

所以,材料的极化损耗可用材料的介电常数实部来表示。

为满足阻抗匹配原则,材料表面的阻抗应尽可能接近自由空间的阻抗。这要求材料的介电常数较低,尽可能接近空气的介电常数。另一方面,为了满足吸收衰减原则,要求材料的介电常数较大。因此设计时需兼顾两大原则以获得良好的电磁吸波性能。在X波段实现微波吸收的材料的介电常数范围为:5 < ε′ < 20 且 1 < εʺ < 10[36]。低于这一范围,材料会呈现电磁透过特性;高于这一范围,材料会呈现电磁屏蔽特性。

3.2 SiC 纤维增强的吸波 CMC-SiC

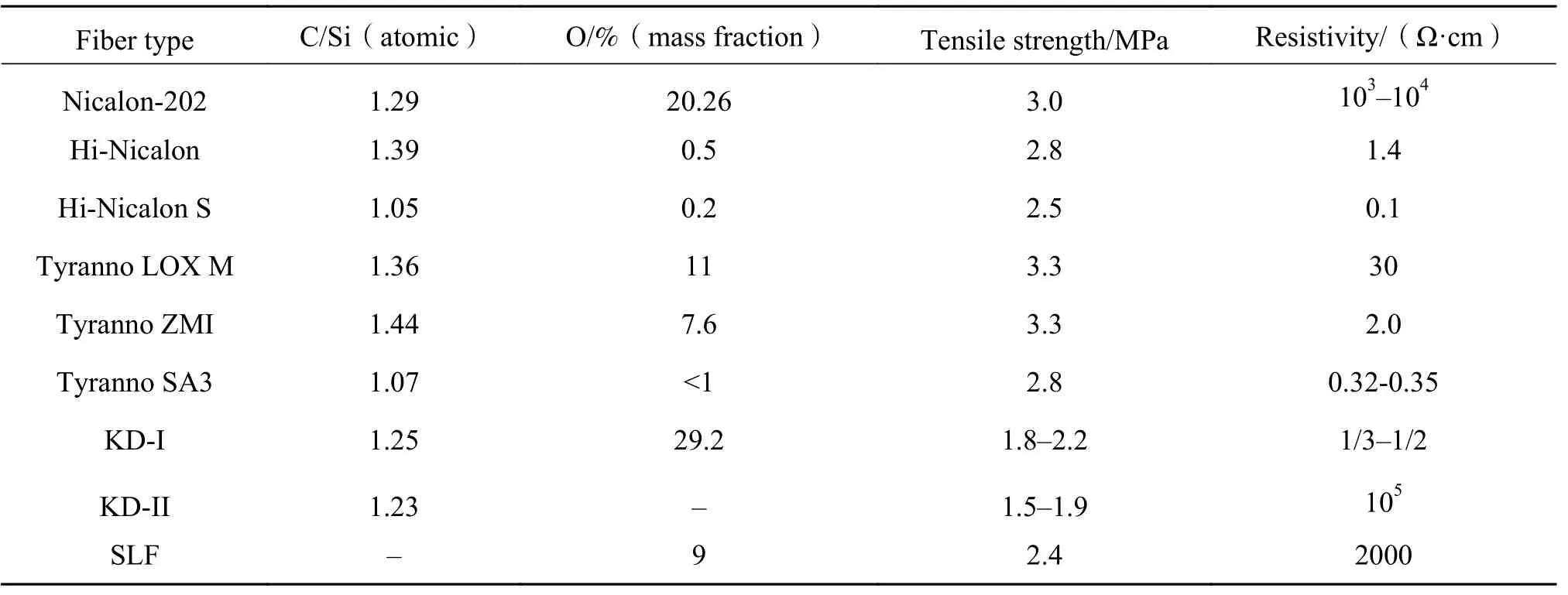

CMC-SiC中最常用的有两种纤维:C纤维和SiC纤维。C纤维是一种高导电纤维(电导率高达105S/m[37]),所制备的复合材料是典型的电磁波屏蔽材料[37],吸波性能差。相比之下,先驱体转化法制备的SiC纤维呈半导体特性,是目前研究结构吸波一体化复合材料所用纤维的主力。表3[38-40]给出了国内外几种SiC纤维的基本性能。研究表明[41]:可通过纤维电阻率预估其电磁特性。当纤维电阻率较低时(< 10 Ω·cm),SiC 纤维/环氧树脂复合材料的介电常数和损耗较高,具有电磁波反射特性;当纤维电阻率较高时(> 103 Ω·cm),SiC 纤维/环氧树脂复合材料的介电常数和损耗较低,具有电磁波透射特性;当纤维电阻率居中时(10~103 Ω·cm),SiC纤维/环氧树脂复合材料的介电常数和损耗较低,具有电磁波吸收特性。SiC纤维的电阻率与纤维的表面状态有很大关系。如KD-I型SiC纤维的表面存在 15~20 nm厚的碳层[42],而 KD-II型SiC纤维表面则没有。所以KD-I型SiC纤维的电阻率较低(表3)、介电常数较高(6.0-j15.5,10 GHz)[43]。而KD-II型SiC纤维的电阻率较KDI型SiC纤维显著升高(表3)、介电损耗低[44]。目前,可以通过对纤维进行热处理[43]或对制备SiC纤维的先驱体进行设计[45]来调控SiC纤维的介电常数和电导率。

表 3 国内外几种SiC纤维的基本性能[38-40]Table 3 Basic properties of several SiC fibers[38-40]

SiC陶瓷的介电常数同样可调。一方面,通过提高纯度和元素掺杂(B,N,Al)等方法可调节SiC的介电性能[46-47]。另一方面,通过与其他材料(如Si3N4,BN等)进行复合也可以调控介电常数[48-49]。制备吸波CMC-SiC的基体通常可由CVI法或先驱体浸渍裂解法(precursor infiltration and pyrolysis,PIP)制备得到。研究表明:由于自由碳的存在,CVI-SiC的介电常数较高,在X波段呈现电磁波屏蔽性质[50];相比之下,PIP-SiC介电常数较低,对电磁波损耗不足。

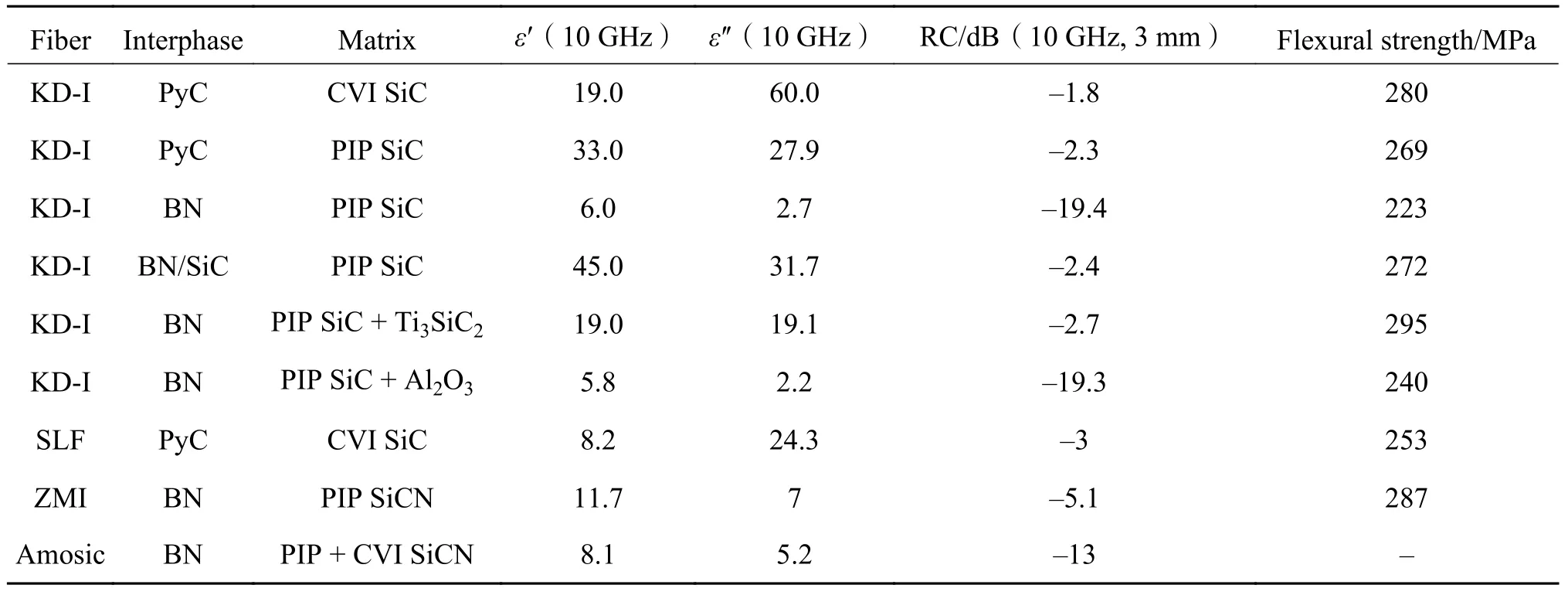

目前,对SiC复相陶瓷在吸收电磁波方面的研究报道较多[51],但由于耐高温结构吸波型陶瓷基复合材料涉及国防领域,对吸波CMC-SiC的报道很少,特别是国外的研究进展。表4[39,52-58]总结了目前文献中报道的SiC纤维增强的吸波复合材料的力学和吸波性能。由表4可以看出,吸波CMCSiC的力学性能较低,抗弯强度都在300 MPa以内。由表3可知目前用于吸波CMC-SiC的国产SiC纤维的拉伸强度低于国外的SiC纤维。从表4还可以看出,目前报道的吸波CMC-SiC的电磁响应特性以电磁波反射为主,还有很大的优化提升空间。

4 展望

CMC-SiC在自愈合抗氧化和结构吸波一体化的研究进展并不同步。在自愈合抗氧化方面,多元连续自愈合CMC-SiC是未来的发展方向,设计并制备适用于不同温度的自愈合组元是研究的重点和难点。在结构吸波一体化方面,目前制备的吸波CMC-SiC存在力学性能较低、吸波性能较差(或阻抗失配、或电磁波损耗不足)的问题。实现纤维和基体介电性能的有效和精准调控是研究的重点和难点。如开发新的拉伸强度更高的吸波型纤维或对纤维进行预处理改变纤维表面状态。对吸波CMC-SiC在高温下的力学和吸波性能及抗氧化性能的研究也将是未来的发展方向。

表 4 SiC纤维增强的CMC-SiC的性能[39, 52-58]Table 4 Properties of SiC fiber reinforced wave-absorbing SiC ceramic matrix composites[39, 52-58]

一种材料同时具有高强度高韧性、自愈合抗氧化和吸收电磁波三方面的性质将是结构功能一体化CMC-SiC未来发展的大趋势。这要求材料需同时满足强韧化、自愈合抗氧化和电磁波吸收三方面的设计原则,因此也极具挑战。通过PIP等方法将吸波剂和自愈合组元弥散引入至CMC-SiC基体中或者在结构吸波一体化材料上制备玻璃涂层有望实现三者的协同。