基于渐进损伤理论的复合材料开孔拉伸失效分析

2018-10-10李汝鹏刘学术曾祥钱

李汝鹏, 陈 磊, 刘学术, 曾祥钱, 高 航

(1.上海飞机制造有限公司,上海 200436;2.大连理工大学 汽车工程学院,辽宁 大连 116024;3.大连理工大学 机械工程学院,辽宁 大连 116024)

复合材料是由两种或两种以上不同性质的材料通过物理或化学的方法在宏观(微观)上组成具有新性能的材料[1]。复合材料的组成包括增强材料和基体材料,基体材料有各种树脂、金属和无机非金属材料,增强材料包括各种纤维状材料或者其他材料,增强材料和基体材料在性能上互相取长补短,两者产生协同效应,克服了单一材料的部分性能缺陷,从而使得复合材料的综合性能满足设计人员各种不同的要求。复合材料具有比强度高、比刚度高、抗热冲击、抗腐蚀、可设计性强等优点,近年来在航空航天领域得到越来越广泛的应用[2]。

目前复合材料存在很多不可忽略的缺点和问题。比如,复合材料制造成型工艺稳定性差,使得复合材料组织成分分散性大,内部易产生缺陷,导致结构性能不稳定;长时间耐高温和抗老化性能差;抗冲击能力低;破坏形式多样复杂。这些缺点和问题使得复合材料性能很难进行控制和预测,给复合材料结构设计造成了很多困难[3]。机械连接仍是飞机复合材料构件主要连接形式,装配孔的存在降低了连接性能,是连接结构的薄弱部位,孔边应力与失效分析是复合材料性能研究的重点方向。目前对复合材料性能的静力分析研究以实验研究和数值分析相结合为主,随着复合材料在承力结构中的逐渐应用,实验的难度和成本在不断增加,使得利用数值分析进行结构性能预测和分析变得愈加必要。

国内外学者在数值分析方面已经做了很多研究工作。Chang等[4]通过分析认为二维模型不适合分析复合材料压缩失效,因为压缩失效分析需要考虑纤维面外的屈曲和体积变化;Hashin和Rotem[5]提出了包括纤维拉伸失效、纤维压缩失效、基体拉伸失效和基体压缩失效在内的Hashin-Rotem失效准则;后来Hashin[6]将失效准则扩展到三维状态下,失效形式还保持之前的4种;Olmedo等[7]将三维的Hashin准则进行了改进,将基体在面外的拉伸失效和压缩失效区分出来,定义成拉伸分层失效和压缩分层失效,并考虑了纤维基体剪切失效。在材料失效后,材料的物理属性如何改变及其如何影响结构的承载性能也是人们关注的热点之一。Chang等[8]认为材料一旦失效后就不再具有承载能力,材料损伤后将对应力学性能参数直接降为零。刘向东等[9]针对基体和纤维压缩失效提出相关模量先突减、然后逐渐提升的刚度修正方法用于挤压变形和强度计算。Maimi和Camanho[10]建立三维数值模型对复合材料损伤模式进行研究,结果表明,材料损伤后仍然可以保持一定的承载能力,继而提出了新的材料退化模型。Johan等[11]在研究复合材料螺栓连接性能时简化了一种基于Hashin失效准则的材料退化模型。McCarthy等[12]提出了一种三次样条插值方法来捕捉非线性剪切行为,基于Hashin失效准则和非线性材料连续退化模型建立了开孔板拉伸数值分析模型,并通过实验进行了验证。

本工作采用三维Hashin失效准则作为材料失效判据,区分了碳纤维复合材料的7种失效模式,并基于渐进损伤理论提出了一种用于材料受损后的刚度折减方案,结合碳纤维复合材料带孔板拉伸实验进行了验证,并对复合材料开孔板在拉伸载荷作用下的损伤产生、扩展进行了数值分析。

1 渐进损伤理论

渐进损伤分析方法是一种基于材料损伤后还保留一定承载能力的假设而进行计算的方法。主要需要定义3项内容:材料本构模型、失效准则和材料退化模型。

1.1 材料本构模型

复合材料主坐标系中单层板的应力-应变关系如下[13]:

从上述可知 E1,E2,E3,G12,G13,G23,ν12,ν13,ν23为定义材料本构模型所需要的9个材料性能参数。

1.2 材料失效准则

本工作采用的失效准则为Olmedo[7]提出的改进的三维Hashin失效准则,考虑了材料的7种失效模式:纤维拉伸和压缩失效、基体拉伸和压缩失效、纤维-基体剪切破坏、层间拉伸分层和层间压缩分层失效。失效模式表达如下:

纤维拉伸失效(σ1≥ 0):

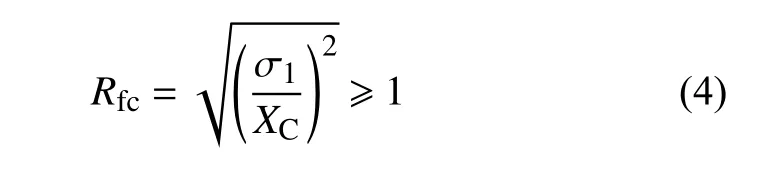

纤维压缩失效(σ1< 0):

基体拉伸失效(σ2≥ 0):

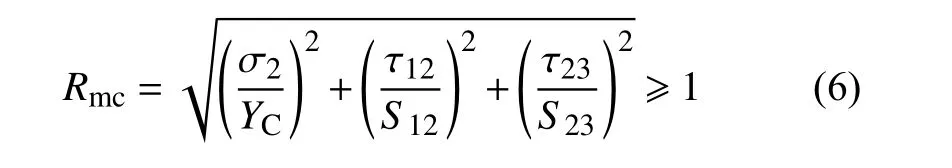

基体压缩失效(σ2< 0):

纤维-基体剪切失效(σ1< 0):

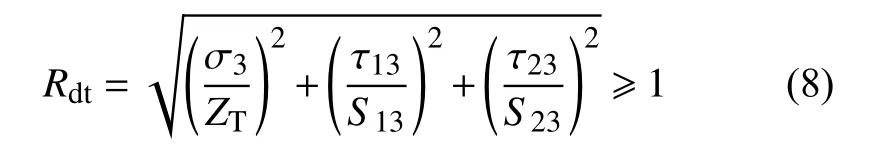

拉伸分层失效(σ3≥ 0):

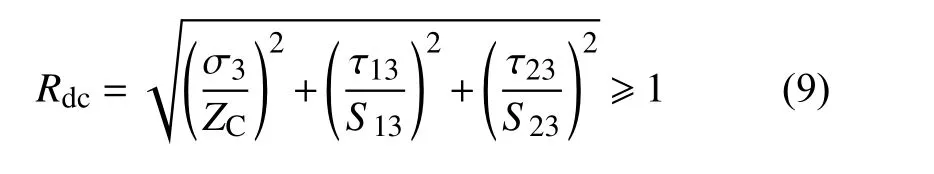

压缩分层失效(σ3< 0):

式中:σ1,σ2,σ3为 3 个方向的正应力;τ12,τ13,τ23为相应方向的剪应力;XT,XC为单层板的纵向拉伸强度和压缩强度;YT,YC为单层板的横向拉伸强度和压缩强度;ZT,ZC为单层板的面外拉伸强度和压缩强度;S12,S13,S23为单层板相应方向上的剪切强度;Rk(k=ft,fc,mt,mc,fms,dt,dc)分别对应着 7 种失效模式的损伤因子。

1.3 材料退化准则

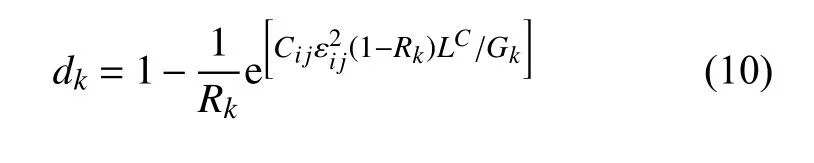

材料因受载而出现损伤后,其承载能力必将下降,对应的材料性能将退化。根据失效后的材料力学性能退化方式的不同,材料性能退化模型可以分成突然退化模型(sudden degradation model)和连续退化模型(gradual degradation model)。突然退化模型中的材料性能在失效时退化系数衰减到某一常数dk(0 ≤ dk< 1)。连续退化模型中的材料性能失效时是逐渐变化的,变化形式有线性或非线性。两种退化模型的退化系数和应变之间的关系如图1所示[14]。

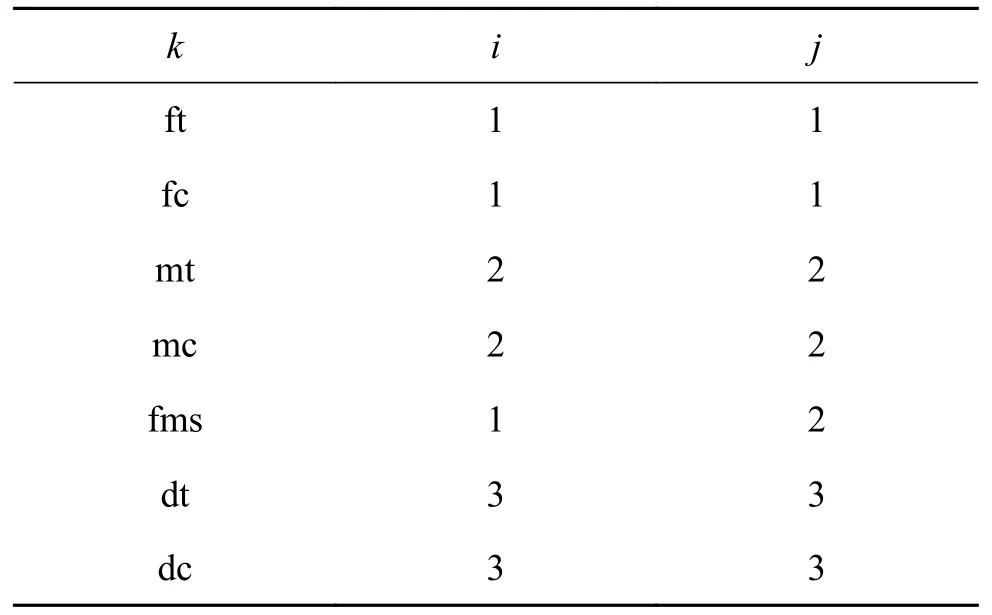

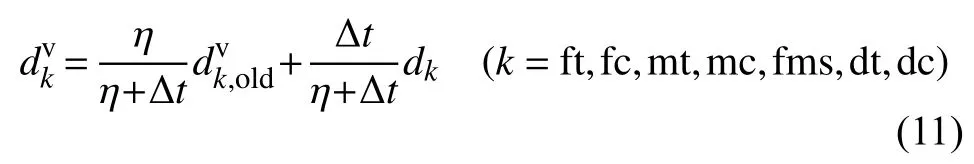

本工作使用的材料退化模型是基于文献[15]中提出的连续损伤退化模式,使用相应的损伤变量来表征材料受损程度,损伤变量 dk(k=ft,fc,mt,mc,fms,dt,dc)是关于失效因子和断裂能量的连续函数:

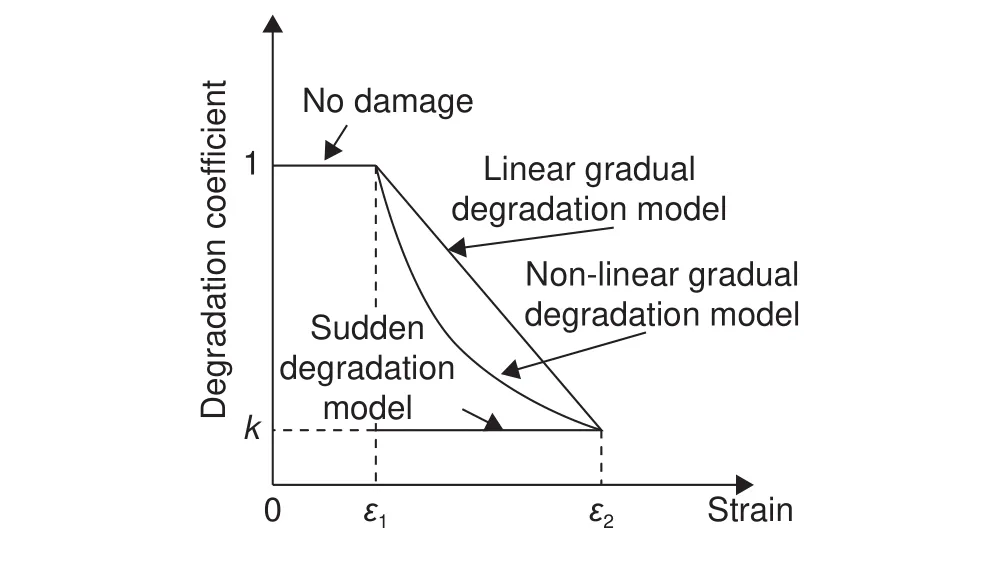

式中:LC为单元的特征长度;Gk是为对应破坏模式下材料破坏所耗散的能量;这两项的应用可以减弱数值结果对网格密度的敏感程度;Cij为刚度矩阵对应项;εij为达到对应破坏强度时的应变。k和i,j之间的对应关系如表1所示。

图 1 两种退化模型示意图Fig. 1 Sketch of two degradation models

表 1 k和i,j之间的对应关系Table 1 Relationships between failure modes and constants

在ABAQUS隐式求解过程中,对单元刚度矩阵进行折减常常会导致计算收敛困难,故采用黏性正则化方法可以使得受损单元的切线刚度矩阵在较小的增量步内保持正定,施加黏性正则方法后的损伤变量表达为:

当材料满足失效准则时,需要对该处单元的刚度进行折减,本工作考虑7种损伤模式,提出了一种新的刚度折减方案,折减后刚度矩阵表达如下所示。其中,对于层间分层损伤的处理方法是通过对层内单元相应刚度的退化来近似反映层间分层的效果。

该渐进损伤分析方法计算终止条件为满足以下两个条件之一:(1)计算施加位移载荷达到设定预期位移载荷;(2)当层合板任一种角度铺层的纤维断裂损伤都扩展到整个板宽,导致结构整体失效。

2 复合材料开孔板数值模型及拉伸实验

2.1 有限元模型

材料为碳纤维/树脂基复合材料层合板,由IMS194/CYCOM977-2 预浸料经热压罐固化成型工艺制备而成,单层名义厚度为0.188 mm,铺层顺序为[45/90/-45/0/90/0/-45/90/45/-45] s,共20层。模型中复合材料板宽度为36 mm,厚度为3.76 mm,长度为150 mm,孔径6 mm,采用实体建模,单元类型选用C3D8R。通过ABAQUS材料定义模块中的User Material输入材料性能参数,本工作所采用的材料性能参数来源于材料制造商,如表2所示。

表 2 碳纤维复合材料单层板力学性能Table 2 Mechanical properties of CFRP

孔边网格进行细化,远离孔边网格尺寸2 mm ×2 mm,靠近孔边网格尺寸1 mm × 1 mm,厚度方向划分20层。细化后的有限元网格模型如图2所示。

图 2 有限元网格模型Fig. 2 FE mesh model

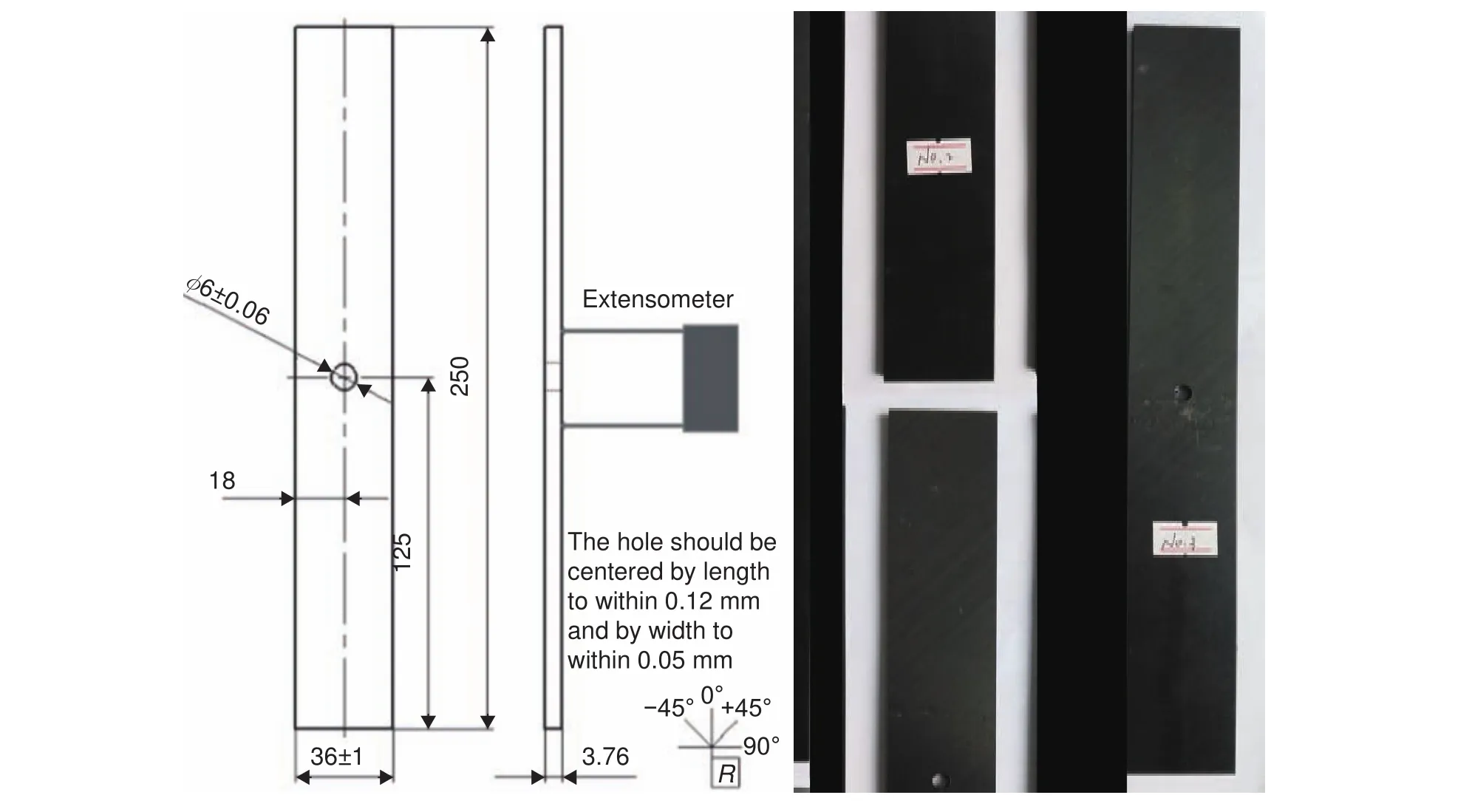

2.2 拉伸实验

碳纤维复合材料开孔板拉伸实验参考ASTM D 5766/D 5766M-11标准,测试复合材料层合板的拉伸破坏载荷和破坏模式。试件几何尺寸和典型试件如图3所示。实验所用的拉伸机是WDW-100电子万能试验机,使用拉伸机记录加载力,使用标距25 mm的YSJ25-5-ZC引伸计记录纵向变形。实验过程中沿着平板纵向施加拉伸载荷直至试件破坏,试验机位移控制加载速率保持1.0 mm/min。由于复合材料板与夹具之间的摩擦系数较小,为避免加载过程中滑脱,采用粒度为120的砂布进行辅助夹持。测试完成后,记录加载力和变形数据,并观察试件破坏模式。

3 结果与分析

3.1 数值分析与实验结果对比

测试实验共进行了3组,表3为复合材料板开孔拉伸极限载荷。可以看到标准差和离散系数都比较小,说明实验的重复性比较好。

图 3 碳纤维复合材料开孔拉伸测试试件Fig. 3 Open hole tensile test specimen of CFRP

表 3 试件极限载荷Table 3 Ultimate load of specimens

为了和实验数据进行对比,在仿真模型上取与引伸计标距相同位置的两个节点(见图2),读取两节点的位移差,取加载参考点的支反力作为载荷。同时,使用ABAQUS帮助文档里提供的子程序进行数值分析计算,数值分析结果、ABAQUS帮助文档推荐子程序仿真结果和实验结果的对比如图4所示。

图 4 数值计算与实验结果Fig. 4 Numerical calculation and experimental results

从图4可以看出,采用本方法计算的极限载荷为64.68 kN,比实验结果63.61 kN大1.07 kN,相对误差1.67%;采用ABAQUS帮助文档推荐子程序计算的极限载荷为62.44 kN,比实验结果小1.17 kN,相对误差1.84%。可以看出用本方法计算的结果在极限强度预测是可信的。和ABAQUS帮助文档推荐子程序相比,采用的渐进损伤分析方法考虑了纤维基体剪出失效、拉伸分层失效和压缩分层失效,可以更好地应用于复杂破坏形式分析中。

3.2 复合材料板开孔拉伸失效分析

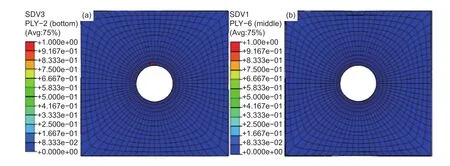

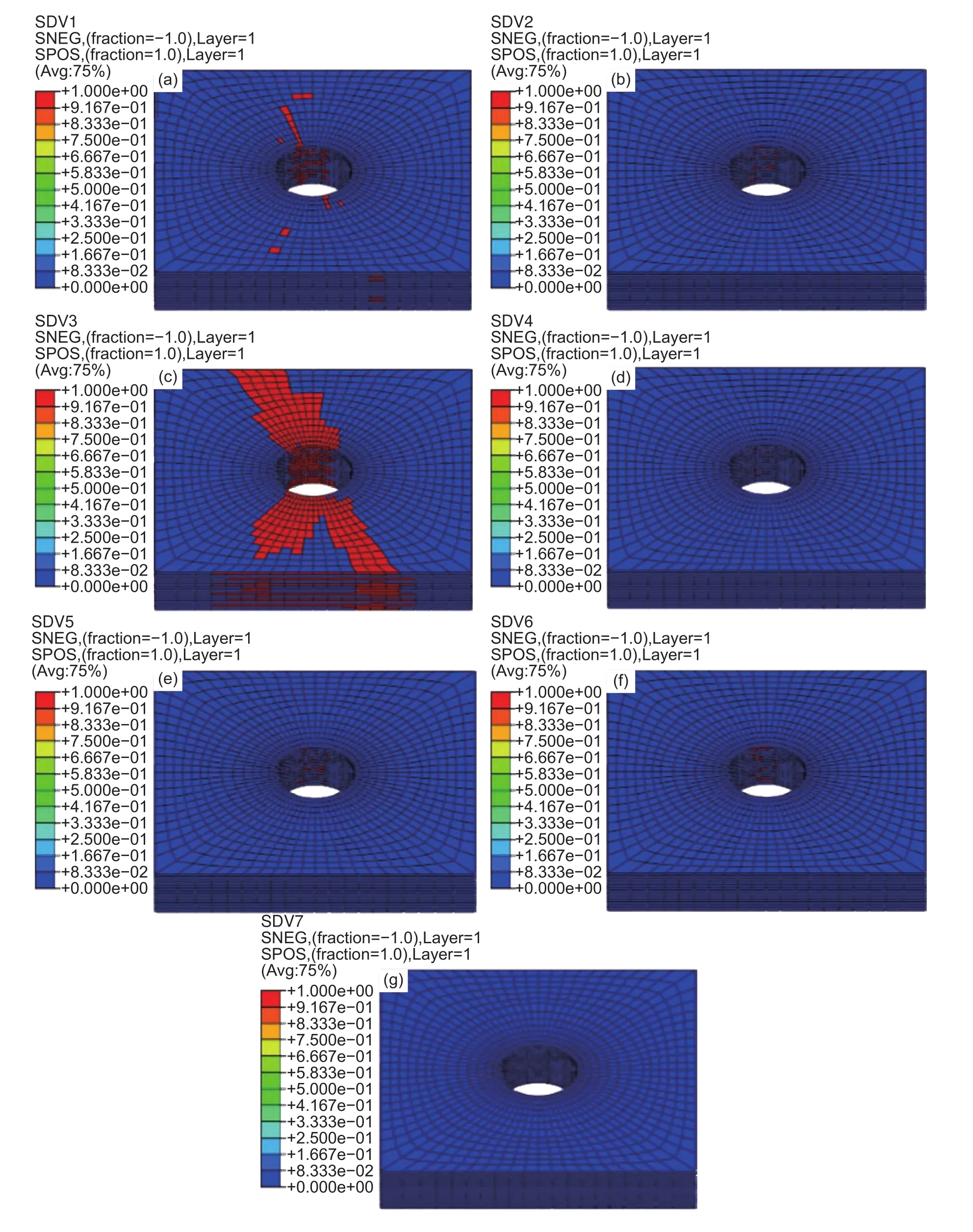

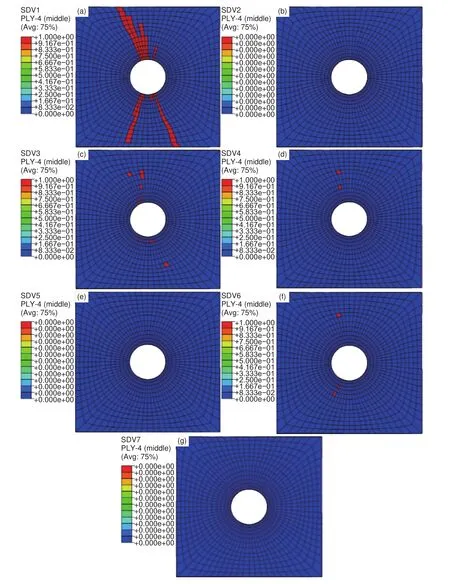

从损伤失效角度进一步进行分析,首先,可以发现最早出现的损伤形式是基体拉伸损伤,损伤出现的起始位置为第 2层的 90°铺层(图 5(a)),此时载荷为30.52 kN。然后出现的是纤维拉伸损伤,出现位置在第4层的0°铺层(图 5(b)),此时载荷为45.76 kN。随着载荷增大,纤维拉伸损伤和面内基体拉伸损伤不断扩展,随后拉伸分层损伤、纤维基体剪出损伤才逐渐出现。损伤累积到一定程度,试件发生最终破坏失去承载能力。在载荷达到极限载荷时,整体的损伤如图6(a)~(g)所示,从整体侧面可以看到此时所有的0°铺层纤维拉伸失效区域都已经扩展到了两侧;此时基体拉伸失效区域贯穿了整个复合材料板横向和厚度方向,纤维和基体的失效也使得复合材料板迅速失去承载能力。

图 5 不同失效模式的初始损伤位置 (a)30.52 kN时第二层树脂拉伸失效;(b)45.76 kN时第四层纤维拉伸失效Fig. 5 Initial damage locations of different failure modes (a)matrix tension failure on the 2nd layer at 30.52 kN;(b)fiber tension failure on the 4th layer at 45.76 kN

复合材料开孔板在拉伸载荷下失去承载能力主要是由于纤维拉伸失效所致。为了分析导致复合材料开孔板最终破坏的失效模式,图7给出了第4层0°铺层在极限载荷时的各个失效模式的失效区域。可以看到,0°铺层的主要损伤是纤维拉伸失效,其次是基体拉伸失效和拉伸分层失效,纤维压缩失效和纤维基体剪出失效没有出现。

综上所述,可以将失效过程描述成4个阶段:首先,随着载荷的增加,孔边的应力集中区域首先出现损伤。孔边的0°纤维作为主要承力结构先出现少数的断裂,纤维的断裂使得周边的结构遭到破坏,孔边开始出现小的分层和劈裂。当载荷继续增大时,分层和劈裂损伤沿着45°和90°及135°的方向扩展。其扩展区域包含层内及厚度方向两个方向。最后当载荷逐渐增大到承载极限时,0°铺层纤维发生大面积拉伸断裂继而导致整个层合板迅速发生破坏。图8为典型复合材料开孔板受拉伸载荷破坏后形貌特征,从图8可以看出,试件的失效形式主要为0°铺层纤维拉伸断裂和其他铺层的基体劈裂,与数值分析结果相符。

图 6 极限载荷(64.68 kN)时各失效模式整体损伤情况 (a)纤维拉伸失效;(b)纤维压缩失效;(c)树脂拉伸失效;(d)树脂压缩失效;(e)纤维树脂剪切失效;(f)拉伸分层;(g)压缩分层Fig. 6 Whole damage of different failure modes under ultimate load (64.68 kN) (a)fiber tension failure;(b)fiber compression failure;(c)matrix tension failure;(d)matrix compression failure;(e)fiber-matrix shear failure;(f)tension delamination failure;(g)compression delamination failure

图 7 0°铺层极限载荷时不同失效模式的失效区域 (a)纤维拉伸失效;(b)纤维压缩失效;(c)树脂拉伸失效;(d)树脂压缩失效;(e)纤维树脂剪切失效;(f)拉伸分层;(g)压缩分层Fig. 7 Failure zone of different failure modes in 0° layer under ultimate load (a)fiber tension failure;(b)fiber compression failure;(c)matrix tension failure;(d)matrix compression failure;(e)fiber-matrix shear failure;(f)tension delamination failure;(g)compression delamination failure

图 8 典型开孔复合材料板拉伸失效形式Fig. 8 Typical failure of open-hole tensile of CFRP specimens

4 结论

(1)基于渐进损伤方法,采用应力描述的三维的Hashin失效准则进行损伤判断,提出一种材料损伤后的刚度折减方案,建立复合材料开孔板数值仿真模型,对数值分析结果就破坏载荷与实验进行对比,验证数值模型和渐进损伤方法的有效性。

(2)采用数值模拟方法对复合材料开孔板在拉伸载荷下的失效行为进行分析,发现其失效模式以90°铺层的基体拉伸失效和0°铺层纤维拉伸失效起始;随载荷的增加纤维拉伸失效区域和基体拉伸失效区域不断扩展,并逐渐发生拉伸分层失效和基体剪切失效;最终随着所有0°铺层的纤维拉伸失效扩展至整个铺层后,复合材料层合板失去承载能力。