利用轴线车进行海工模块装船的新技术

2018-10-10王德旭沈光武

王德旭,沈光武

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

轴线车,又称自行式模块运输车(SPMT),主要应用于重、大、高异型结构的运输,其优点是使用灵活、装卸方便,载重量在多车机械组装或者自由组合的情况下可达50 000 t以上。在装备制造业、石油、化工、海洋石油、桥梁建造等工程领域应用广泛[1]。

常用的海吊吊装模块进行装船的方式,费用高,作业时间长,危险系数大,与市场上较先进的轴线车进行滚装的方式比较,技术明显落后。使用轴线车对模块进行运输,可以更灵活、更安全地完成模块运输工作。另外使用轴线车运输模块,由于不需要考虑海吊覆盖等因素,对模块建造位置的要求也较低,有利于公司更合理地规划场地[2]。通过研究并掌握利用轴线车进行海工模块下水的技术,不仅可以低成本,提高效率,更可以为其他项目提供新的技术解决方案,并填补公司在此领域的空白。

1 运输方法及工装特点

1.1 研究目标与技术指标

本次研究目标:通过对轴线车起升高度、承重能力等性能的研究,综合考虑模块的重量、结构形式,设计运输工装,完成车辆的配置,实现模块运输滚装上船。

此次使用的轴线车为德国索爱乐第三代产品,该车组配有动力模块,可实行自走式操作,操作灵活可靠,最适合进行货物的滚装滚卸作业及超长货物的运输。挂车采用独立液压悬挂,可构成“三点支承”或“四点支承”,能最大限度地保证设备运输的安全[3]。挂车平台高度1 500 mm,可升高、降低幅度为±350 mm,通过横坡时可调整车体使之水平,通过高空障碍时可降低挂车高度,并可利用挂车可升降的性能实现货物的自装自卸作业。挂车车轮分成 2组独立的、方向相反的、按不同角度围绕一个共同的转向中心滚动,从而实现车组转弯半径最小、轮胎磨损最小。

巴西压缩机模块项目共需滚装 4个模块,每个模块重量约在1 200 t~1 450 t之间,模块自身有4个立腿支撑整个模块,立腿高约2.6 m。模块平台下平面有大量管系和电气设备。如何在不破坏模块整体完整性的情况下,设计运输工装,是此次研究的关键。

1.2 总体技术方案及实施过程与效果

根据每个模块有 4条主立腿的结构特点,设计一种元宝型抬梁,每个立腿落在其上,为保证模块平稳运输,在模块的运输前进方向上,每个立腿两侧布置一排轴线车,轴线车通过 2个横向方型抬梁将元宝梁抬起,便可在不破坏模块电缆、管系的情况下,实现模块起升,再将其运输到驳船,放置模块后撤出轴线车,完成模块整体转运滚装作业,具体过程如下:

1)预制模块运输工装,此工装将用于模块运输时的支撑,工装分为模块建造底座,模块运输抬梁及轴线车运输专用元宝梁。

2)模块建造前,将模块建造基座及轴线车运输专用元宝梁垫在模块 4个立腿下面,以便于模块运输。如图1所示。

3)模块运输前,将运输抬梁摆放至预先设计的位置,将运输船靠泊至码头,使用工装跳板将码头与运输驳船甲板连接。

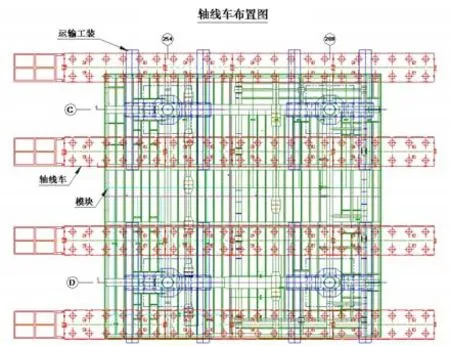

4)轴线运输车按照布车图的位置(图2),行驶至既定位置,准备运输。

图2 轴线车布置图

5)使用轴线车,通过专用运输抬梁将模块抬起,然后控制轴线车,将模块从建造场地转运至运输船上。降低轴线车作业高度,使模块底座落在运输船甲板上,完成模块滚装作业。见图3。

6)模块落稳后,撤出轴线车,以一辆6轴线的车辆协助拆除运输抬梁,再将抬梁安装在后续模块,如此反复,完成所有模块的滚装作业。

图3 运输工装的使用

2 关键技术解决途径及实施过程与效果

本方案关键技术为利用轴线车将模块顶升的方式,即工装的设计及轴线车的布置。

在模块运输时,要考虑模块整体的完整性,须最大程度上保护模块平台下方的管系、电缆托架等物件,另外还要考虑如何节省工装材料,减少施工难度等需求。在方案设计初始,曾考虑在模块平台下方焊接运输工装,此方案可以降低模块运输高度,但运输工装会与模块下方的管系、电缆干涉,极大破坏了模块的完整性。

经过反复研究,最终确定了利用模块4个立腿对其进行举升并运输的设计方案。在车辆布置上,按模块艏艉方向,每条立腿两侧布置2列轴线车(图2),共布置4列22轴线的运输车,最大载重吨约3 520 t。此种车辆布置不仅可让模块平稳运输,更会消除由于模块偏心而产生的轴线车超重的风险。

根据车辆布置方式,设计了如之前所述的专用运输工装,运输工装分为模块建造/装船用基座、运输抬梁及轴线车运输专用元宝梁等。模块建造/装船用基座位于最底部,在模块建造前已摆放好,此底座主要用于分散码头及运输船甲板的压力,降低集中载荷。轴线车运输专用元宝梁在模块建造时放置在底座上方,连接底座及模块,并与轴线车专用运输抬梁组合,轴线车顶升抬梁,实现模块的整体运输(图4)。其中,运输抬梁设计为可拆卸式,每个模块运输前利用轴线车将运输抬梁安装到位,运输完成后将其拆除并安装在后续模块上,反复利用可节省大量工装材料。抬梁安装完成后,抬梁的运输平面距地面高度约1 500 mm,与轴线车的工作高度1 500 mm±350 mm正好匹配且留有足够的调整空间(图5)。

图4 模块整体运输

图5 模块运输工装使用示意

3 结论

目前,公司已成功利用轴线车完成所有模块运输工作,运输效率大幅提高,降本增效效果明显。其成功使用,为模块建造后的转运提供了新的解决方案,也为其他不适合吊装的项目提供了新的思路。