大型电池极片轧机工作辊的研制

2018-10-08王春祥曹文娟任晓光

■ 王春祥,曹文娟,任晓光

扫码了解更多

一、概述

电池极片轧机工作辊是电池极片辊压机上的重要零件,近年来,随着我国绿色、环保、节能、减排新能源政策的大力倡导和推广,新能源锂电池作为国家高新技术产业其产量得到大幅提高,目前在我国广东、河北、湖南等地区已经形成较大的极片辊压机生产规模。

常规电池极片轧机工作辊直径为400~600mm,辊面长度为450~600mm。近年来,电池极片辊压机正朝着大直径、宽幅面、高硬度、高精度和自动控制方向发展,大型电池极片轧机工作辊品种、数量不断增多,直径为750~1200mm、辊面长度800~1500mm等。

为确保大锂电池使用安全可靠,电池极片轧机工作辊各项技术指标不断提高,设计结构较常规复杂,孔、螺纹孔、键槽多部位分布,制造难度不断加大:辊身硬度95~100HSD、硬度均匀性≯2HSD、淬硬层深度15~25mm;主轴颈调质硬度35~50HSD、部分辊颈硬度≥78HSD;辊身、辊颈同轴度≯0.002mm。除此之外,大型电池极片轧机工作辊辊面还要有较高的耐磨性和耐蚀性。

二、大型电池极片轧机工作辊的研制

2003年,我公司开始研制φ600mm常规电池极片轧机工作辊,辊面长度600mm,硬度要求92~96HSD。2015年以来,随着大型电池极片轧机工作辊的不断涌现,材质由Cr2升级至Cr3、Cr5,规格增大至φ750~φ1200mm,硬度提高至96~100HSD(66~68HRC),硬度均匀性≯2HSD;同轴度≯0.002mm,辊面表面粗糙度提高至Ra0.05~0.2μm。为此我公司组织技术攻关,取得了突破。

1. 毛坯设计

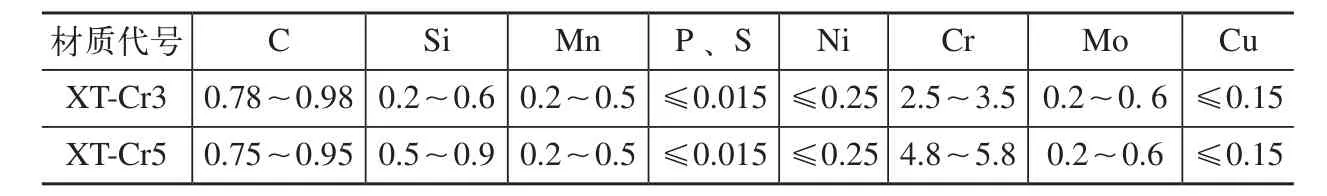

高精度大型电池极片轧机工作辊轧制的极片板面质量要求非常高,类似镜面,无任何针孔、凹坑等缺陷,以确保锂电池在使用过程中的安全性和使用寿命。大型电池极片轧机工作辊对钢锭生产、电渣重熔及锻造等工序都提出了挑战。高硬度、高硬度均匀性以及高表面质量要靠化学成分配比和冶炼、锻造工艺来保证,如提高钢液纯净度、降低微量有害元素及夹杂物含量、提高辊坯化学成分均匀性等都是必须解决的技术难题。为此我公司制订了LF/VD真空精炼、铸造电极锭、ESR电渣重熔、8000t(80MN)油压机经过多次镦拔等一系列工艺方案,通过试验研究,开发了XT-Cr3、XT-Cr5两种新材质(化学成分见附表),为研制大型电池极片轧机工作辊奠定了基础。

Cr是冷轧辊钢中含量最多的合金元素,其主要作用是提高淬透性、耐磨性和耐蚀性,它是较强的碳化物形成元素,其含量不同,形成的碳化物类型也不同。钢中wCr>2.5%时,将生成M7C3复杂合金碳化物,随含铬量增加,碳化物硬度提高;Mo是碳化物形成元素,其作用是细化晶粒、提高钢的淬透性和回火稳定性;Si显著提高钢的弹性极限、屈服强度和抗拉强度,其与Mo、Cr等结合,有提高耐蚀性作用。

两种新材质化学成分(质量分数) (%)

图1 XT-Cr3材质预备热处理后金相组织

图2 淬火加热过程示意

2. 辊坯锻后热处理

主要为消除锻造应力,细化晶粒;提高锻件的超声波无损检测性能,使锻件内部缺陷能够通过无损检测清楚地显示出来;降低锻件中的氢含量,防止和消除白点等质量缺陷,降低锻件表面硬度,提高切削加工性能。锻后热处理工艺:正火+球化退火+扩氢退火。

3. 预备热处理

为最终热处理提供良好的淬火组织准备,提高轧辊的综合力学性能,采取的预备热处理为高温淬火+高温回火,工艺为:870~950℃均温+保温透烧后进行快速冷却,再进行600~660℃保温透烧的高温回火,辊颈硬度达到电池极片工作辊技术要求35~50HSD,同时辊身、辊颈获得回火索氏体+弥散均匀分布的碳化物金相组织。XT-Cr3材质大型电池极片轧机工作辊预备热处理后金相组织如图1所示。

4. 辊身感应淬火

辊身淬硬层深度取决于加热层深度、淬火温度、冷却速度及材料本身淬透性等因素,为了达到电池极片工作辊淬硬层深度、高硬度及硬度均匀性的要求,依据感应加热电流透入深度δ=500/f1/2(mm),在原电源基础上我公司进行了一系列淬火工艺试验和工艺改进。

(1)双频电源的选定 研究移动式低频感应加热淬火法的适用性,增大加热深度,大幅度改善淬硬层深度,制订优化双频淬火工艺方案,达到提高辊面硬度和淬硬层深度的目的。从原来的稍高频率(200Hz/1000Hz)双中频改为较低频率(50~100Hz/250~400Hz)的移动式感应加热淬火方式,即采取加热透入深度较深的双频(低频+中频)电源进行淬火加热。为降低淬火应力,采取炉中低温(200~350℃)长时间整体预热的方式,保证过渡层平缓、淬火过程中表层30mm深度范围不低于表面温度。

(2)淬火温度的选定 为达到电池极片工作辊辊面高硬度和高耐磨性要求,必须保证钢中合金元素和碳元素充分溶解,同时保留部分未溶碳化物。淬火温度过高会导致马氏体组织及晶粒粗大,磨削性能和使用性能变差,辊面硬度偏低;淬火温度过低会导致合金元素和碳元素溶解偏少,辊面硬度偏低,耐磨性差。为保证辊面高硬度和耐磨性要求,我公司开展了多种淬火温度试验,确定了XT-Cr3、XT-Cr5两种材质的最佳淬火温度分别为885~920℃、925~955℃。

(3)感应器的选择 淬火过程中增加奥氏体化时间,有利于充分溶解碳与合金元素,提高淬火硬度。我公司选定的双频感应器高度为常规感应器高度的1.5倍,同时使用两个感应器,极片工作辊辊身下端从上感应器上沿开始加热,至下感应器,再运行至喷水器,整个移动淬火加热过程为:加热升温→保温→稍降5~25℃→再升温→再保温→稍降淬火。淬火移动速度较常规慢14 mm/min,奥氏体化时间为常规时间的2倍。淬火加热曲线如图2所示。

(4)淬火过程自动测温监控与反馈控制 淬火过程采用自动检测和自动化控温技术,轧辊匀速转动(15~35r/min)、匀速渐进式淬火,下感应器既是保温又是对上感应器加热散失热量的补充,不仅保证了辊身各点温度均匀一致,硬度均匀性≯2HSD,而且使轧辊心部温升不至于过高,从而避免了轧辊心部残余拉应力峰值。上下感应器各2台(共4台)测温仪测温,及时监控、反馈感应器内辊面的实际温度,避免过热。

(5)淬火水量控制及深冷处理 改进后的喷水器增加激冷高度,水量较改进前增加1/3,冷却速度快,淬火组织中淬火马氏体在90%以上,淬火硬度达99~101HSD,淬火组织为细隐针马氏体+碳化物+少量残留奥氏体。

Cr含量较高的轧辊淬火后,淬火组织中存在少量残留奥氏体,其对硬度、硬度均匀性及组织稳定性均有不同程度的影响。为了使其继续转变为马氏体,我公司进行了不同冷处理温度、不同处理时间的冷处理试验,确定了合理的残留奥氏体转变工艺参数,在淬火后进行-60~-150℃冷处理工序,保证了深冷处理后辊身硬度达到100~103HSD。

(6)回火去应力及淬火效果 为及时消除电池极片工作辊淬火冷处理后存在的组织应力和热应力,采取110~120℃长时间低温回火,保证辊面高硬度95~100HSD和淬硬层深度。

对大型电池极片轧机试验工作辊进行淬硬层解剖,结果如图3、图4所示。

(7)金相检测 选取部分产品进行应力检测,结果表明轧辊表面获得了良好的淬火组织,淬火应力消除充分,表面处于较高的压应力状态,保证了大型电池极片轧机工作辊的高硬度和耐磨性。XT-Cr3材质大型电池极片轧机工作辊淬火、回火后金相组织:细隐针马氏体+碳化物,晶粒度10.5~11级。金相照片如图5所示。

辊面应力及残留奥氏体检测结果:σ1为-800~-950MPa、σ2为-980~-1050MPa,A'为8%~9.5% 。表明该种工作辊具备较稳定的应力状态。

图4 XT-Cr5 极片工作辊辊身淬硬层曲线

图5 XT-Cr3材质淬火、回火后金相组织

5. 辊颈强化

某些用户反馈,大型电池极片轧机工作辊在装配过程中辊颈易出现磨损,影响极片轧制精度。我公司深入研究用户的装配和使用情况,提出提高辊颈硬度的建议,与用户达成了一致意见,将辊颈硬度提高至大于78HSD。

大型电池极片轧机工作辊的辊颈较粗,直径为360~450mm,淬火硬度较高,强化层深度较深3~5mm,强化难度较大。为此我公司设计制作了较大规格强化感应器,并进行了中频感应淬火机床强化试验,通过多次调整电源电压、电流及频率等相匹配的数据,摸索出较大直径不同规格工作辊的强化工艺参数,经920~1000℃强化及较高温度回火后辊颈硬度达到81~85HSD。

6. 加工

经过后续精车、精磨及辊面抛光等工序,大型电池极片轧机工作辊的同轴度达到0.001~0.002mm,抛光后辊面表面粗糙度值达到Ra0.01μm,满足用户对于精度及辊身镜面的要求。

三、结语

通过大型电池极片轧机工作辊的研制,我公司制订了工艺规范和操作标准,并锻炼了职工队伍。目前中钢邢机研制开发的直径为750mm~1200mm的大型电池极片轧机工作辊已有近千只,经国内外数十家用户的生产实践表明,其轧制的电池极片精度达到0.001~0.003mm、极片厚度误差达到0.001~0.0015mm,使用性能各项指标均达到国内外同类产品的先进水平。