考虑强度和疲劳寿命影响的层合复合材料结构优化分析

2018-09-19王红岩崔海涛

王红岩,崔海涛

(南京航空航天大学能源与动力学院,江苏省航空动力系统重点实验室,南京 210016)

0 引言

众所周知,复合材料具有可设计性、高比强度、大比模量等诸多优点,因此在航空航天、建筑、船舶、汽车等领域得到了快速而广泛的应用,目前这些领域对材料轻量化的迫切要求也极大的推动了复合材料结构优化等方面的快速发展。层合结构材料亦是如此,研究人员通过进行其进行合理的参数优化设计,能够达到在减轻质量的同时,保证材料的强度、疲劳等力学性能不下降,甚至能够得到进一步提升。

从近些年的研究成果来看,复合材料的强度和疲劳寿命已经进行了大量试验研究[1-6],复合材料层合结构的铺层优化方法研究中,Erdal等[7]提出了一种新的二维复合结构优化设计方法,采用了直接模拟退化算法,每一层的纤维取向作为设计变量,目标在于极大限度地提高复合材料的屈曲承载能力。Kazemi,M.等[8]介绍了平面的极坐标表示方法,提出了三种优化方法,一种是无约束优化,另外两种是弯曲刚度和弹性模量约束。孙秦等[9]以层合板经典力学理论为依据,推导出层合板弯曲刚度是关于铺向角的线性叠加函数,构造出关于弯曲刚度参数的优化模型来控制优化铺层顺序。

侯玉品等[10]通过对复合材料层合结构优化参数进行可行域分析,随后对铺层参数与纤维分布参数进行联合分析,并确定了联合优化模型以及具体的优化方法。姜封国[11]首先基于强度理论建立复合材料面内破坏与分层破坏的安全余量公式,并进行了可靠性分析,最后基于改进遗传算法对复合材料层合结构进行了参数优化。柯俊等[12]采用权重系数变换和混合的方法对遗传算法进行了改进,并将其运用于复合材料参数优化中去,使得材料的性能达到最优。陆振玉[13]等提出了改进的自适应遗传算法,其交叉和变异算子能在迭代过程中根据种群的迭代收敛趋势进行适应度调整。孙士平等[14]以层合板基频、频率带隙为优化目标,以给定基频和带隙为约束条件,铺层角度和层数为两种离散铺层变量,提出了一种自适应模拟退化 (SA)改进算法。Zehnder N[15]介绍一种采用遗传算法来全局优化层合复合材料的方法,通过优化帆船的刚度来验证该方法的可行性。Lin C[16]通过对遗传算法进行部分改进,使得算法在进行层合结构优化时,计算时间缩短、效率提高。可见遗传算法在层合结构的优化过程中越来越受关注。

国内外学者对复合材料层合结构的铺层优化分析中,将强度和疲劳寿命作为约束,通过改变铺层角度和铺层数,以减轻质量,降低成本,提高性能的优化分析在所查阅的文献中还鲜有发现。

本文基于以上讨论,研究了复合材料层合结构参数优化设计问题,首先是通过对其具体结构以及铺层方式的分析,建立了复合材料层合结构优化模型,确定优化变量、目标函数以及约束条件;并在此基础上对精英保留自适应度的遗传算法进行改进与重新设计,并将改进遗传算法与具体优化模型想结合;最后结合具体算例,并基于VC++与ANSYS联合仿真平台对其进行铺层参数优化设计,以验证本文所提出来的优化方法的可行性。

1 优化模型建立

1.1 设计变量

确定铺层设计变量X,即铺层角度和θ层数x作为设计变量 X=(θ,x), 其中,θ∈ (0°, ± 45°,90°),x∈[xmin,xmax],xmin=8,xmax=32。

1.2 目标函数

选择层合板的质量作为目标函数,如式 (1)所示,通过减少铺层数达到减轻层合板质量的目标。

式中,其中C表示单层板质量。

1.3 约束条件

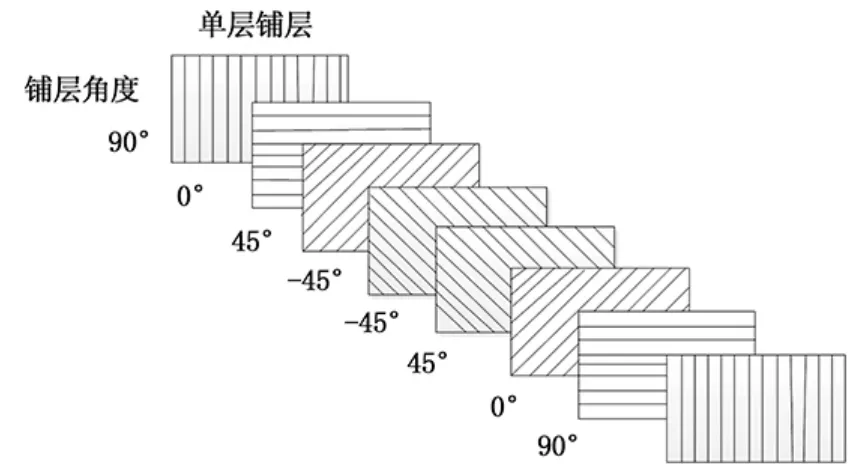

P为结构静强度,Pref为设计要求强度下限。N为结构疲劳寿命,Nref为设计要求疲劳寿命下限。为了保证材料在其他方向的力学性能,要求每种铺层角度θ至少占总铺层数10%,铺层角度在0°,±45°,90°中选取,要求±45°铺层成对铺设,对称铺设。铺层方式如图1。

图1 层合结构铺层方式

2 优化过程分析

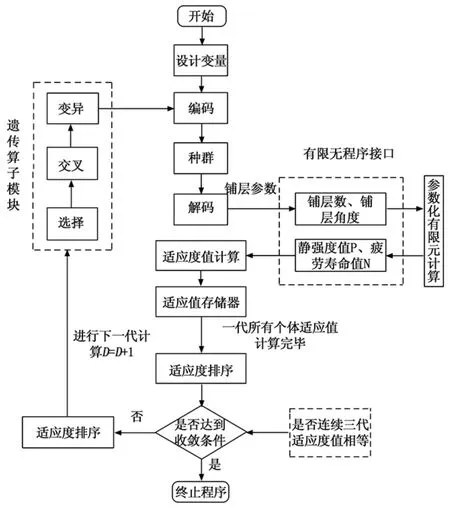

本文首先研究精英保留自适应遗传算法的整个设计过程,并加以改进,然后将其应用于复合材料层合板铺层参数优化问题求解。通过深入研究ANSYS软件的调用方法,发现ANSYS软件具有批处理的功能,可实现模块化对ANSYS程序的调用,而VC++也可以实现系统调用的方式来执行ANSYS的批处理模式,因此在优化过程中,基于Visual Studio软件平台利用C++语言编写遗传优化算法,采用系统命令以批处理的方式来打开并调用ANSYS对所建立的有限元模型进行分析计算,算出其实际强度与疲劳值,优化过程流程图如图2。

图2 优化程序框图

1)遗传编码。通过分析层合板的结构特点,为使得铺层数和铺层角度同时优,本文提出一种整数编码方式来对遗传算法进行编码,编码优化过程中用染色体编码串表示铺层变化方式。

2)产生初始种群。根据给定的种群规模Num,随机分配一组个体。

3)适应度值。个体的优劣程度依据个体适应度值判断。操作过程中,被保留并进行下一步操作的个体具有较大的适应度值,被淘汰的个体适应度值往往较小。

4)遗传操作。标准遗传算法中算子包括选择、交叉、变异,本文通过对标准遗传算法进行深入研究,引用新方法即精英保留策略,该方法有助于遗传算法收敛到全局最优解,为提高计算效率,本文交叉概率Pc和变异概率Pm采用自适应度控制方式。

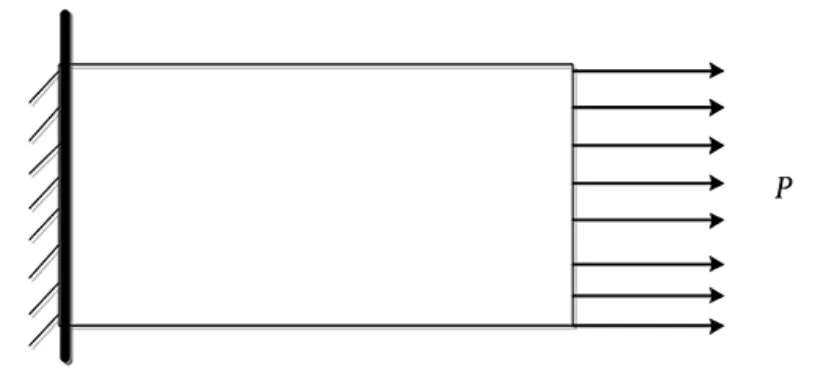

PC0初始交叉概率,Pm0为初始变异概率,Fmax为种群的最大适应度,Fav为平均适应度。Fi为第i个个体的适应度。本文做如下假设:Pc和Pm均与 (Fmax-Fav)成反比,因为当Fmax与Fav接近时,种群趋于收敛,应增大Pc和Pm的值;反之,则说明种群的多样性较强,应减小Pc和Pm的值。其次,假设Pc和Pm与Fmax-Ft的值成正比,以防止优良基因结构遭到破坏,必须使适应度大的解有较小的Pc和Pm。Pc和Pm的选取不仅依赖于Fmax-Ft的变化,而且与每个个体的适应度Fi也有关,即有公式 (3)、(4)。

5)判断是否达到收敛条件,若达到收敛条件终止计算;否则重复步骤3) ~5)。

3 优化算例与分析

3.1 优化问题描述

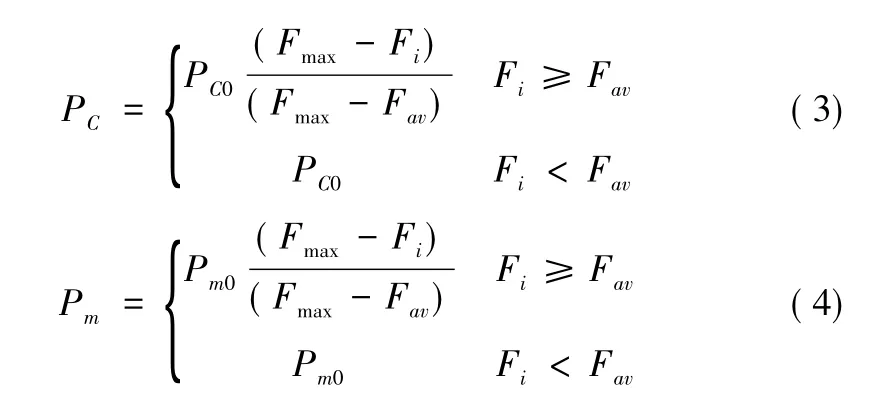

本文利用编写的优化程序对复合材料层合板进行铺层参数优化分析,分别采用单约束优化模型和双约束优化模型。层合板的受力如图3所示。

图3 层合复合材料平板受载示意图

材料为T300/BMP316复合材料层合板,单层板宽0.05 m,长0.1 m,厚0.125 mm。复合材料层合板的初始铺层为32层,质量为 0.3356 kg,铺层方式为 [02/±45/02/±45/903/02/±45/0]S。静强度值为 668 Mpa,在应力比 R=0.1,疲劳载荷σ=80%σb, (σ=534 MPa)作用下,疲劳寿命为94000。

3.2 强度及疲劳寿命分析模型的验证

主要针对选用T300/BMP-316碳纤维树脂基复合材料,层合板铺层数20,单层厚度为0.125 mm,铺层方式为[±45/02/-45/90/02/45/0]s。利用理论预测模型计算其静强度和疲劳寿命值,并将理论预测所得值与文献[2]中试验值进行对比。

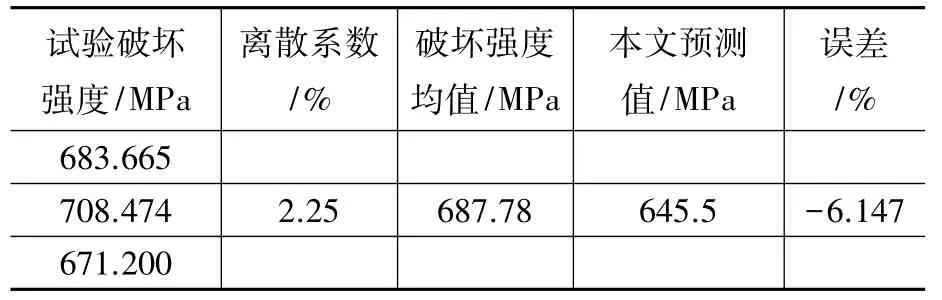

表2 强度预测值和实验值比较

表1为静强度预测结果与试验值对比,静强度预测结果中,预测误差小于8%,说明本文预测理论具有可行性。

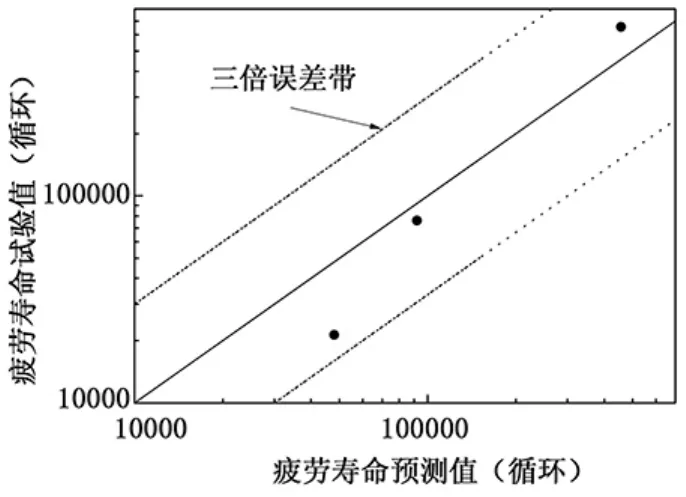

图4 疲劳寿命预测值与实验值对比图

表2为疲劳寿命预测值和实验值对比表,由图4可知,所有预测值均在三倍误差代以内,说明该模拟预测有效。

3.3 优化结果与分析

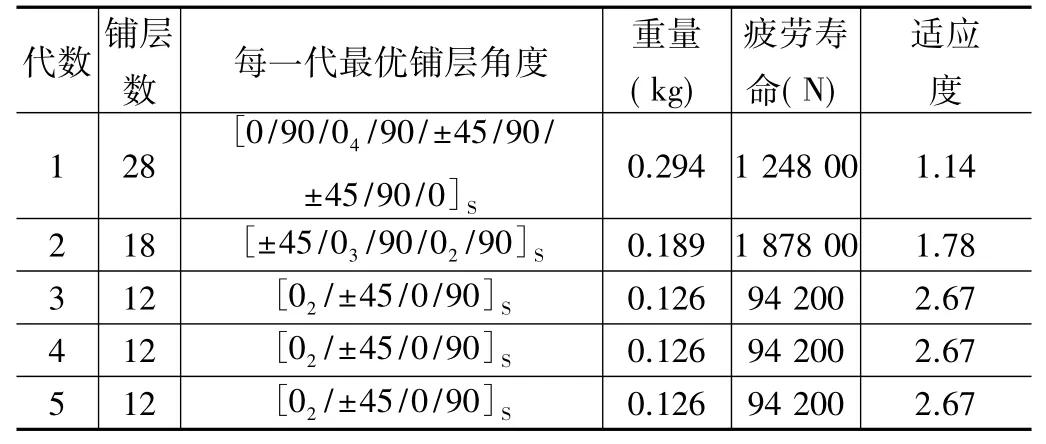

参数设置:种群规模50,最大进化代数为10初始交叉概率和变异概率分别为0.7和0.008,以601.25 Mpa(初始铺层的强度值σ=90%σb)强度值和94000(在应力比R=0.1,疲劳载荷σ=80%σb作用下求得的)疲劳寿命值作为约束条件,进行优化分析。并对不同约束状况下的优化结果进行对比。优化结果如表3、4、5所示。

表3 疲劳寿命预测值和实验值比较

表3为强度单一约束优化结果,共计算了7代,随着进化代数增加,层数在逐渐减少,在铺层数降为12层时,适应度值收敛,连续三代为2.67,优化结束。通过分析优化结果可以知道,与初始铺层相比,优化后层合板层数减少了20层,质量减少0.209 kg,并且强度大于初始层合板静强度值,这表明在满足强度约束的情况下,层合板质量下降了62.4%,优化效果明显。

表4为疲劳寿命单一约束优化结果,共计算了5代,随着进化代数的增加,层数逐渐减少,降为12层时,适应度值收敛为2.67,优化结束。与初始铺层相比,层数减少20层,质量减少了0.209 kg,最优铺层的疲劳寿命值为94 200,表明满足疲劳寿命约束94 000的情况下,层合板质量下降了62.4%,优化效果明显。并计算了最优铺层方式对应的强度值为587.5 MPa。

表4 强度单一约束优化结果

表5为强度和疲劳寿命双约束的优化结果,共进化5代,在第3代时开始收敛,适应度值收敛为2.29,最优铺层为14层,层数减少了18层,质量减少了0.1 886 kg,最优铺层的强度值613.125 MPa和疲劳寿命值94 300均大于给定约束的静强度和疲劳寿命值,其中最优铺层层数14,与表3和表4单一约束优化结果中最优铺层层数12相比,层数多了2层,说明优化计算中强度和疲劳寿命两种约束均起到作用,在强度和疲劳寿命均满足约束条件的情况下,质量减少了56.2%,优化效果明显。双约束条件下的最优铺层强度和疲劳寿命值均大于单强度约束所得的最优铺层强度值603.75 MPa和单疲劳寿命约束最优铺层的疲劳寿命值94 200,说明双约束优化结果力学性能更优。

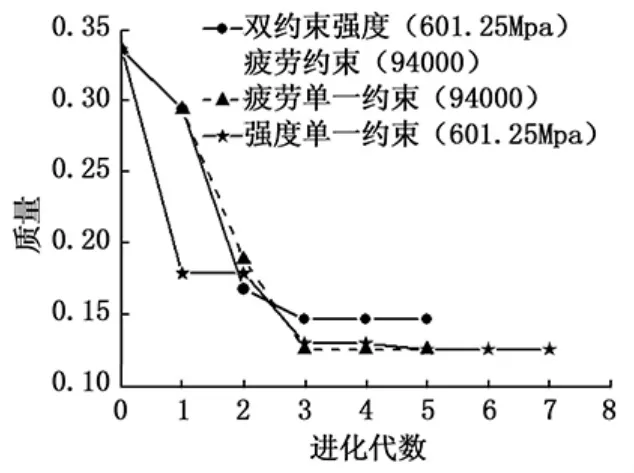

图5为三种不同约束条件下的进化代数与质量关系,强度单一约束最优质量为0.126 kg,疲劳寿命单一约束最优铺层质量为0.126 kg,强度和疲劳寿命双约束下最优铺层质量为0.147 kg,可知强度和疲劳寿命双约束条件下的最优铺层层数要多于强度单一约束和疲劳寿命单一约束下的最优铺层数。疲劳寿命单一约束优化结果对应的铺层求得相应强度值为587.5 MPa,与强度和疲劳寿命双约束优化结果相比强度值要低25.625 MPa,可知双约束下求得的最优铺层力学性能更好。

表5 疲劳寿命单一约束优化结果

表6 强度和疲劳寿命双约束优化结果

图5 不同约束下质量随进化代数变化对比

4 结束语

1)本文开展了层合复合材料强度和疲劳寿命预测方法研究,基于逐渐累积损伤分析方法,建立了碳纤维树脂基复合材料层合结构强度和疲劳寿命预测模型,对试件进行强度和疲劳寿命预测并将预测结果与试验结果对比。结果表明:试件的强度预测误差值在8%以内,试件的疲劳寿命预测值均在三倍误差带以内,验证了预测模型的合理性。通过对改进遗传算法和参数化有限元技术的研究,提出了考虑强度和疲劳寿命影响的复合材料层合结构优化方法。本文提出的优化方法针对层合结构铺层参数属于离散型变量优化提出了联合整数编码,为了能快速准确求出最优解提出了精英保留策略、交叉和变异自适应度策略。

2)本文提出了考虑强度和疲劳寿命影响的层合复合材料铺层参数优化方法。以强度和疲劳寿命值作为约束条件,以铺层参数 (铺层角度和层数)作为设计变量,以质量为优化目标,基于Visual Studio和ANSYS软件平台,编写了优化程序,该优化方法经过算例验证能够有效的实现考虑强度和疲劳寿命影响的层合结构优化分析。

3)对层合板进行优化分析,结果显示:在强度单一约束90%σb条件下优化后的结构质量下降了62.4%,最优铺层对应的强度值为603.75 Mpa;在疲劳寿命单一约束94 000约束条件下优化后的结构质量降低了62.5%,最优铺层对应的疲劳寿命为94 200;在强度80%σb和疲劳寿命94 000双约束下优化后的质量降低了56.2%,最优铺层对应的强度值为613.125 Mpa,疲劳寿命为94300。结果显示双约束条件下优化所得最优铺层对应的强度和疲劳寿命值均大于单一约束条件下的对应值,可知双约束优化所得的最优铺层力学性能更好。