硅通孔键合硅片预对准边缘信息采集与处理

2018-09-19黄春霞伊锦旺

黄春霞,伊锦旺

(厦门理工学院福建省光电技术与器件重点实验室,福建厦门 361024)

0 引言

光刻机,当芯片光刻特征线宽从微米级发展到纳米级时,对各个分系统的要求到了非常苛刻的地步,使原来近乎独立的硅片传输系统直接参与到整机中来,它的传输结果直接影响整机精度和生产效率。在硅片传输过程中,机械手从片盒取出的硅片存在±2mm范围的随机偏心以及随机缺口方向,在工程中要从毫米级一次对准到纳米的精度是非常困难的,目前普遍采用的方法是硅片在传送到工件台曝光之前要先进行微米级的预对准,来保证纳米级精对准的实现。硅片预对准平台是保证硅片传输精度的关键部件,其所要做的就是识别出硅片圆心、缺口位置,使硅片圆心移动到指定位置,缺口转动到指定方向[1]。传统硅片预对准边缘信息采集与处理方法是通过线阵CCD受旋转台位置信号外部触发来采集硅片边缘图像,实时处理每帧图像获取硅片最外沿点位置坐标,然后代入最小二乘圆拟合法识别出硅片圆心位置,代入质心法识别出缺口形心位置[2-4]。该方法在处理标准硅片上是没有问题的。

为了延续摩尔定律的预言,芯片封装技术也在不断发展,硅通孔(through-silicon vias,TSV)技术是通过在芯片和芯片之间、硅片和硅片之间制作垂直导通,实现芯片之间互连的最新技术,具有封装尺寸小、信号传输快、功耗低等优点,已经成为下一代封装技术[5]。TSV硅片需要经过硅片键合,硅片减薄,绝缘层、阻挡层和种子层的淀积,铜的填充、去除和再分布引线,通孔的形成等多道工艺[6]。然而硅片在经过TSV各道工艺后,其边缘表现为键合不一致、不同心,有磨损;其表面表现为有溅射金属、绝缘胶和划线槽,有翘曲;其缺口表现为不穿透、有破损、被金属或者光刻胶填充或覆盖、有金属线路等状况,TSV硅片的这些工艺特点导致传统的预对准边缘信息采集与处理方法失败。过去针对TSV硅片,是通过人工上片到Aligner设备,并使用人眼对准标记的方式对硅片进行手动预对准,然后再曝光。人工预对准方式无法实现自动化作业,并且Aligner设备存在曝光视场过大导致曝光不均匀,精度低的缺点。为了克服这些缺点,适应TSV硅片高量产化的快速发展,采用封装光刻机对TSV硅片进行曝光的需求日益凸显,而上片曝光前,TSV各道工艺硅片能够自动预对准是急需解决的问题。

本文提出可兼容标准硅片和TSV硅片的预对准边缘信息采集与处理方法,在硅片边缘和缺口扫描步骤中,旋转台带动硅片旋转,其编码器位置信号触发线阵CCD采集到两组一维图像,对它们进行拼接分别得到二维的硅片整周边缘和缺口原始图像;应用边缘检测技术提取图像边缘信息;针对硅片整周边缘最外沿点数据采用最小二乘圆拟合算法识别出圆心位置,针对缺口边缘数据采用Hough直线变换找到缺口两条斜边,其交点定位为缺口位置,从而实现TSV硅片的自动预对准,实际测量表明该方法满足系统指标需求,为封装光刻机曝光TSV硅片提供有利支持。

1 预对准流程

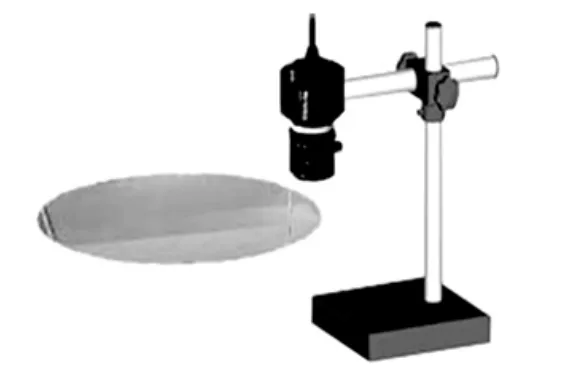

TSV预对准设备由四自由度执行机构和光机两大部分组合,执行机构由预对准旋转轴、预对准旋转升降轴、预对准定心轴、预对准光机切换轴组成;光机采用线阵CCD传感器,加装反射式镜头,光源与镜头在同侧,置于硅片上方;硅片下方安装反射镜片,如图1。硅片边缘外侧的光路被镜片原路反射回线阵CCD传感器上成像,图像呈现单一灰度的明亮色,在硅片边缘处呈现明暗跃变的图像特征能够更加凸显硅片边缘位置;而照射在TSV硅片表面上的光路,由于TSV硅片表面不平整,部分光散射出去,部分光反射回到线阵CCD传感器上成像,图像呈现出TSV硅片表面纹理图案特征。

图1 预对准光路图

硅片预对准流程一般分为定心和定向两大步骤,其中定心过程中要粗定位出缺口位置,以指导预对准旋转台转动缺口来到线阵CCD传感器下方完成缺口精确扫描,实现缺口的精确定向。对于标准硅片,其表面似镜面光滑,缺口是个标准的内陷凹槽,所以在整周边缘扫描过程中根据搜索边缘点位置差分极值可以粗定位出缺口位置;但是对于TSV硅片,由于表面特征复杂,用上述方法无法粗定位出缺口位置,因此针对TSV硅片,要求人工摆放硅片在片盒中时,顺带把TSV硅片的缺口调整在某一朝向,该朝向范围要求不超出CCD缺口精确扫描区间。为此,设计的TSV硅片预对准流程如下:1)旋转台转到指定位置从机械手接片,降到预对准高度后回零点,确保TSV硅片缺口来到线阵CCD下方区域。2)整周采集数据,对拼接的硅片整周边缘原始图像进行边缘检测,每行搜索获取得到有效的最外沿点位置用最小二乘圆拟合法计算出TSV硅片圆心,从而指导定心执行机构完成定心动作。3)当残余偏心到达误差窗口之内后,对缺口段数据进行精确扫描,对拼接的缺口原始图像进行边缘检测、Hough直线变换,检测到满足缺口斜边斜率的两条斜线,其交点位置即为缺口端点,从而指导旋转台完成TSV硅片的精确定向。

2 预对准边缘信息采集方案

线阵CCD传感器设为动态外部触发。预对准边缘信息采集硬件方案以及触发原理是,图像采集配合旋转台扫描运动,根据采样频率,运动驱动控制卡对预对准旋转轴编码器计数,到位后,向图像采集卡发出触发信号,图像采集卡通过Cameralink协议与线阵CCD通讯,并获取当帧图像原始数据,再通过PCI接口实时上传数据给上位机,如图2。根据指令,旋转轴转动相应固定角度,上位机接收到一组线阵CCD的图像原始数据,把它们拼接在一起,组成二维图像。扫描硅片边缘时,获得TSV硅片整周边缘原始图像,扫描缺口时,获得缺口原始图像,接着通过图像处理技术分别识别出TSV硅片的圆心、缺口位置。

图2 预对准硬件方案

3 预对准边缘信息处理算法

3.1 边缘检测

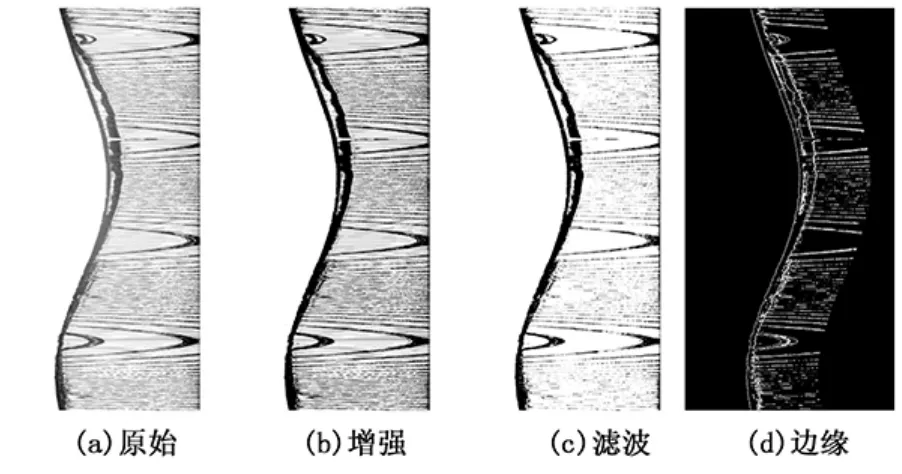

图像的边缘是灰度值梯度较大或极大的地方,是图像的最基本特征,原始图像经过边缘检测处理后可以大幅减少数据量,不相关的信息被剔除,保留图像重要信息[7]。在对图像边缘检测前要对图像进行预处理,先进行对比度增强;然后进行平滑滤波,以滤除噪声。预处理图像再进行边缘检测获得二值化边缘图像。边缘检测步骤如图3。

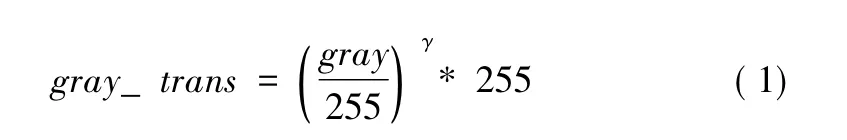

采用伽玛变换增强图像对比度。伽玛变换后的灰度值是:

图3 边缘检测步骤

gray_trans值不大于255;γ为伽玛系数,取值2.3;经过该变换后图像高灰度区域对比度得到增强。

采用自适应平滑滤波,根据图像特征,边缘点一般在低灰度区域,把高灰度的噪声点去除,尽量保留边缘信息。

常用的边缘检测算子有 Roberts算子、Sobel算子、Prewitt算子,高斯-拉普拉斯算子、Canny算子等。综合考虑运算速度与检测效果,系统采用Sobel算子模板,如下式。

Gx和Gy分别是沿x方向和y方向的梯度,当Gx与Gy的绝对值之和大于设定阈值时则视为边缘点。把边缘点灰度设置为白色,非边缘点灰度设置为黑色,就得到二值化边缘图像。

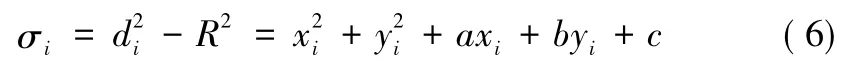

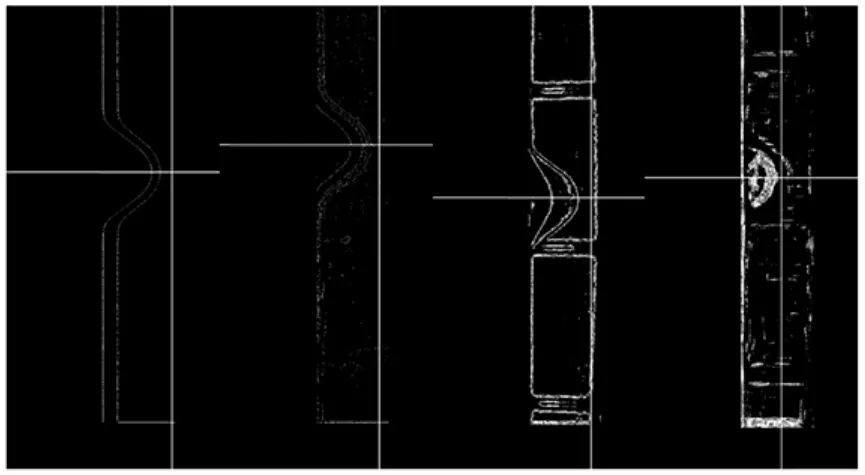

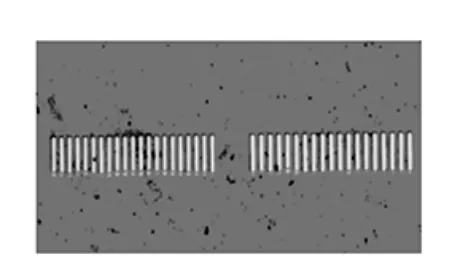

选取一例硅片整周边缘原始图像边缘检测结果,如图4。一例硅片缺口原始图像边缘检测结果,如图5。

图4 硅片整周边缘原始图像边缘检测结果

图5 缺口原始图像边缘检测结果

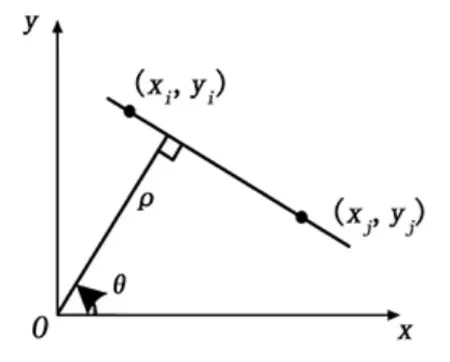

3.2 圆心计算

当获得TSV硅片整周边缘二值化图像后,每行从左到右搜索第一个边缘点所在位置,得到TSV硅片最外沿的index值。对跨距为10的两个点的index值进行差分运算,对跳变过大的index值进行滤除,并用相邻点的index值进行替代,经过这样平滑滤波处理后,得到TSV硅片有效的最外沿点位置,再经过CCD坐标系到预对准坐标系的变换,匹配采样角度,则得到硅片边缘采样点的极坐标值,用于后续圆心特征的识别计算。

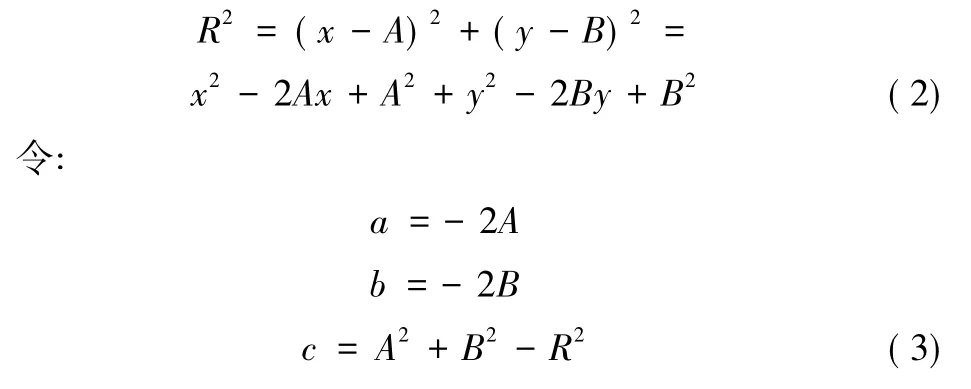

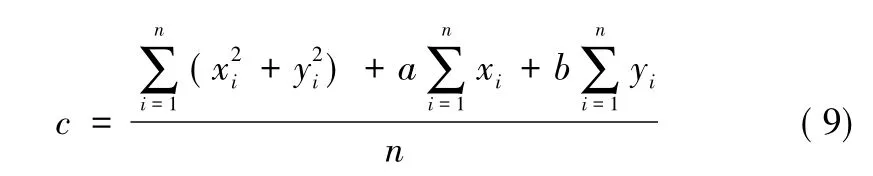

采用最小二乘圆拟合法计算TSV硅片圆心,以指导执行机构完成定心运动,从而实现TSV硅片的偏心调整。最小二乘圆拟合算法描述如下,

设拟合后的圆的方程为:

可得圆曲线方程的另一个形式:

样本集(xi,yi)i∈(1,2,3……n)中任一点到圆心的距离di为:

那么点(xi,yi)到圆边缘的距离σi为:

令:

那么,求参数a,b,c使得Q(a,b,c)的值最小,令:

根据式 (3),就可以求得:

这就是所求的硅片圆心直角坐标(A,B)及半径R。

3.3 缺口识别

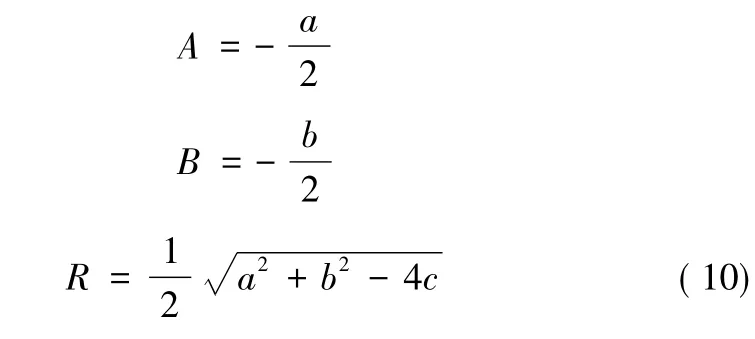

系统通过从精确扫描获得的缺口原始图像中识别出缺口位置以指导完成硅片定向功能。缺口原始图像如图6,设定图像左上角为坐标原点,宽度水平方向为直角坐标y轴,高度垂直方向为直角坐标x轴。标准硅片的缺口是一个相对圆心开口约0.033 rad、深约1.2 mm、上下两条斜边倾斜角分别约为54°和126°的小凹槽,如图6(a)。TSV硅片经过键合、剪薄、引线刻蚀、镀铜、涂胶等工艺,缺口已经被填充,且内有鼓胶、镀铜、引线、通孔等特点 (如图 6(b)、(c)、(d)是3种不同工艺TSV缺口原始图像),导致缺口的识别难以沿用传统的求取缺口边缘点来计算形心的方法。本文通过线阵CCD配合扫描运动采集拼接获得二维缺口原始图像,相当于缺口黑白照片有了,缺口的两条斜边不论经过TSV哪道工艺在照片上肉眼都能够分辨出,所以如果处理算法能够检测到缺口的两条斜边,其交点位置定为缺口位置,则实现了缺口的识别。

图6 缺口原始图像

图像中直线检测常用的有Hough变换方法。Hough变换是一种利用图像的全局特征将特定形状的边缘像素连接起来,形成连续平滑边缘的一种方法。它通过将源图像上的点映射到用于累加的参数空间,实现对已知解析式曲线的识别[79]。

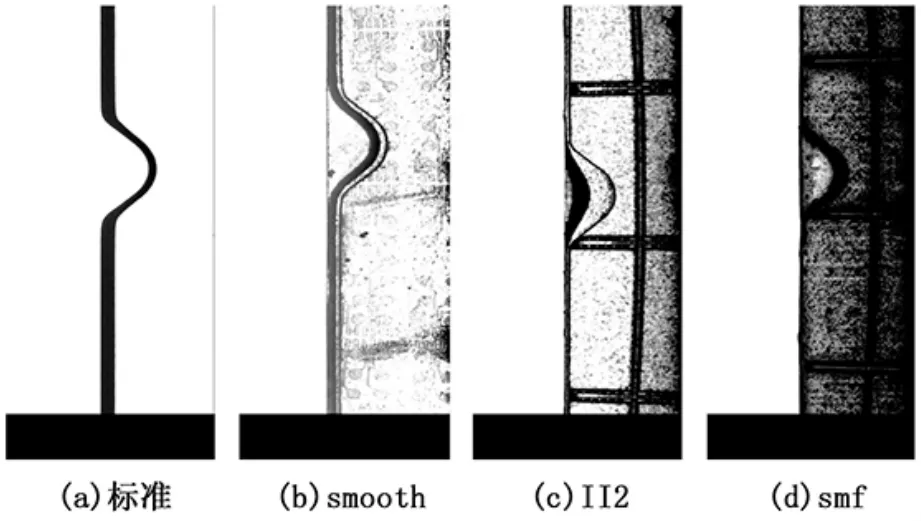

直线的解析式有多种形式,由于用斜率描述的直线存在斜率无穷大的特殊情况,这里选用直线的极坐标描述,极坐标中描述直线的参数方程是:

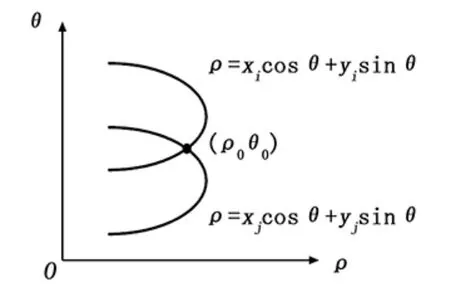

其中:ρ为直线到原点的垂直距离,θ为x轴与直线法线的夹角,如图7。对于任意一组确定的 (ρ,θ),上式都可以唯一确定一条直线。Hough变换将图像坐标空间中的点变换到参数空间中。在极坐标表示下,图像坐标空间中共线的点变换到参数空间中后,在参数空间中都相交于同一点,此时所得到的 (ρ0,θ0)即为所求的直线的极坐标参数,如图8。所以可知图像上任意直线区域都可以一一对应参数空间H(ρ,θ)中一个点,而图像上的任意像素都同时存在于很多直线区域之上。

图7 图像坐标空间

图8 参数空间

缺口位置的识别过程是,为了减少计算量,先对缺口原始图像进行如3.1所述的边缘检测,得到缺口边缘图像,边缘点的灰度为白色,缺口斜边作为边缘信息也保留了下来;然后用Hough变换检测图像中的所有直线区域,然后再从中筛选出缺口斜边直线,计算缺口两条斜边交点坐标即为缺口位置,具体作法如下:

首先根据缺口图像大小开辟二维参数空间H(ρ,θ),对ρ,θ整数化,ρ为直线到原点的垂直距离,最大值为图像对角线长度n

其中:w为图像宽度,h为图像高度,那么ρ取值范围为 [0,n],令θ以0.25度为增量,可得到θ的取值范围为 [0,1440]。定义二维数组 HoughBuf[n] [1440]作为存储单元,依次遍历图像中所有灰度为白色的像素,对于每个像素判断是否满足式 (11)的特定条件,若满足则对经过该像素的所有直线区域的计数器加1,否则继续判断下一个像素。这样可以统计出每条直线区域所包含的像素点计数值,对应数值存于二维数组变量HoughBuf[ρ][θ] 中。

上述通过Hough变换检测到缺口边缘图像上的所有直线区域,直线区域包含的像素点计数值有大有小。从这些直线区域中甄别出缺口斜边,必须同时满足以下筛选条件:首先直线区域包含的像素点计数值必须大于设定阈值;另外直线区域对应θ参数在特征角度的小范围允许偏差之内,根据缺口上斜边54°的倾斜角,其法线与x轴夹角θ的特征值根据缺口在图像中位置或为324°,或为126°;根据缺口下斜边126°的倾斜角,其法线与 x轴夹角 θ的特征值为36°。满足上述条件的直线区域可能是多条,求其斜率和截距的平均值拟合得到待求的缺口斜边,求上下两条缺口斜边的交点坐标,即为缺口位置;若没有找到满足上述条件的直线区域,那么说明缺口不存在。这样就完成了缺口位置的识别。

图6中标准硅片以及3种不同工艺TSV硅片缺口识别结果如图9,图中用十字线交点标识出根据所述算法找到的缺口位置。

图9 缺口识别结果

4 重复性定位精度测试

系统预对准指标需求,定心重复性精度小于20 μm,定向重复性精度小于150 urad,时间小于40 s。

对系统进行重复性定位精度测试以验证该预对准边缘信息采集与处理方法的可行性。实验装置是TSV预对准台、一片边缘处贴上标记的直径300 mm TSV硅片、高精度CCD摄像头、图像采集卡。CCD摄像头方向垂直于TSV硅片,如图10;抓取硅片上标记的放大图片,如图11。

图10 CCD采集标记

图11 放大标记

重复性定位精度测试方法是对初始位置任意的同一块TSV硅片进行25次预对准操作,每次预对准结束后CCD抓拍一张标记图片。对这25张标记图片基于模板匹配原理进行分析得到标记在CCD坐标系下25组坐标位置 (以像素为单位,1像素=1.5 μm),计算25组 CCD位置坐标的3σ值,看其是否满足指标需求[10]。系统重复性定位精度测试结果数据,见表1。从表中可看出3σ值小于20 μm,预对准时间小于40 s,满足系统指标需求。

5 结论

本文提出一种可兼容标准硅片与TSV硅片的预对准边缘信息采集与处理方法,首先线阵CCD配合扫描运动,获取一组一维图像,再对图像进行拼接,获取的二维图像是预对准算法的数据来源;拼接图像经过边缘检测算法处理得到有效的边缘数据;从TSV整周边缘数据中搜索得到最外沿点作为最小二乘圆拟合的输入,计算出TSV硅片圆心,从而指导TSV硅片的定心动作;TSV缺口边缘数据采用Hough直线变换找到缺口两条斜边,斜边交点作为缺口端点位置,以指导TSV硅片的精确定向,最终完成TSV硅片的预对准操作。实际测量表明该方法满足系统指标需求,为封装光刻机能够曝光TSV硅片提供有力支持。

表1 重复性定位精度测试结果