湿法炼锌有机除钴渣的热分解回收探索

2018-09-14曲志平

曲志平,王 芳

(江苏北矿金属循环利用科技有限公司,江苏 徐州 221001)

我国的钴资源相对匮乏,大多依靠进口,包括钴矿石、钴渣以及各种含钴废料等[1]。受电池产量增加等因素的驱动,我国成为近几年来世界上钴消费增长最快的国家。另外,钴矿石主要出产国最近纷纷加强对高品位钴矿的出口限制。因此,要解决我国钴资源短缺问题,一是要积极参加国内外钴资源的开发利用,二是要对钴资源进行再生循环利用。过去,我国大部分的钴都是从钴硫精矿中提炼,自从甘肃金川、四川会理、吉林磐石铜镍矿开发以来,从镍、铜、锌等冶炼系统中回收钴成为钴金属的重要来源。目前,我国湿法炼锌企业主要采用三段净化法对中性浸出液进行净化除杂,产出的净化铜镉渣、钴渣因含锌高、互含等原因,实际生产中均采用将三段渣混合后浸出,再分别除铜、除镉、除铁、除钴。铜渣送生产阴极铜,镉渣生产精镉,而价值最高的钴渣一直没有经济有效、切实可行的处理工艺,一直堆放或外售,这使得锌、钴等有价金属资源得不到循环利用,难以为企业创造效益,同时属于危险废物的钴渣大量堆存对环境构成严重威胁[2]。因此,为了解决企业的难题,当前迫切需要找到一种具有经济性的回收钴渣中有价金属的工艺技术。

1 湿法炼锌净化除钴工艺

目前,国内外湿法炼锌厂除钴的方法归纳起来有两类,一类是采用添加砷盐、锑盐等做锌粉活化剂来置换除钴,二是选用特殊有机试剂沉钴以此来除去钴[3]。

1.1 砷盐、锑盐法

砷盐法是用砷盐作为锌粉活化剂,在较高的温度下除去铜、钴、镍及部分镉等,然后在不加热的情况下加入锌粉除残镉,当溶液中有足够的亚砷酸盐时,添加锌粉后能够有效地脱除钴。锑盐净化法是先在较低温度下除铜、镉,然后在80~90℃下加锌粉和锑盐除钴、镍、锗、砷、锑等杂质,这种先冷后热的净化方式可以分别得到铜镉渣和钴渣,有利于伴生金属回收,铜镉损失较少,当前此法应用最多。锑盐法与砷盐法除钴都存在副反应,会使已沉淀的钴反溶,原因是铜或锑与锌粉结合脱离了锌粉,或锌粉耗尽时,钴便与铜或锑形成了微电池,钴则作为微电池的阳极而溶解进入溶液,降低了除钴率,一般除钴率<95%[4]。所以,一些工厂在净化最后阶段还要补加1~2次锌粉,以确保有足够的锌粉与置换出的金属结合,使溶液中钴达到生产要求。

1.2 有机试剂沉钴法

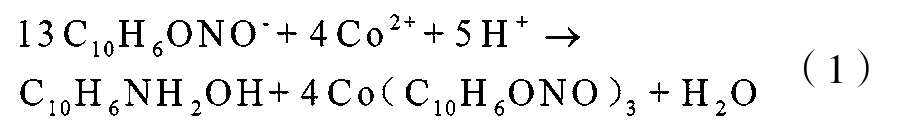

有机试剂沉钴法包括黄药沉钴法、β-萘酚除钴法等。黄药作为一种有机试剂,能与许多重金属形成难溶化合物,比锌的磺酸盐溶度积值低的有Cd2+、Cu2+、Co3+、Fe3+等磺酸盐,所以加入黄药便可以除去锌溶液中的这些离子。其中,磺酸钾和磺酸钠常被用于湿法炼锌净化过程中除钴。操作过程中要加入氧化剂,如硫酸铜等,将Co2+氧化为Co3+,以达到理想的除钴效果。β-萘酚除钴法是指向被净化的溶液加入碱性β-萘酚,然后加入NaOH和HNO2,或加入预先制备的钠盐溶液,搅拌10 min后,再加入废电解液至溶液的酸度达到0.5 g/L的H2SO4为止,然后持续搅拌1 h,反应生成亚硝基-β-萘酚钴沉淀。主要的化学反应如下:

β-萘酚除钴法虽然除钴效果好,但由于试剂价格高,需要活性炭来吸附残留试剂,因此采用此法生产的工厂较少。

2 除钴渣中钴的回收工艺

锌粉置换除钴渣回收钴的方法一般是将原料酸浸,然后根据料液中的杂质成分进行净化除杂,最后沉钴,以制备钴的产品。

磺酸钴渣中含有 Ca、Mg、Zn、Mn、As、Sb、Cu、Fe和Cd等杂质,因此从磺酸钴渣中提取氧化钴,必须经过一系列的净化除杂过程,从磺酸钴渣中提取氧化钴的工艺流程为:浮选→酸洗→焙烧→浸出→脂肪酸萃取除铜→P2O4萃取除锌锰→N235萃取除镉锌→草酸沉钴→煅烧制备氧化钴[5-6]。从β-萘酚钴渣中分离和回收钴的工艺主要由六个操作环节组成:酸洗残渣;焙烧和酸浸出;选择性沉淀,除铁、锰;用201×7强碱性阴离子交换树脂除锌、镉、铜;用P5O7溶剂萃取分离钴和镍;草酸沉钴,并煅烧成氧化钴。

3 有机除钴渣的热分解回收探索试验

国内某企业采用一种全新的沉钴试剂,该除钴剂由CS2+二甲胺+NaOH通过加温加压合成,能与溶液中的Co等金属离子生成稳定的沉淀,除钴效率很高。但该沉钴渣的综合回收难度较大,存在的问题主要有:除钴剂在酸性条件下会部分分解,释放出主要成分为硫醇的混合气体,臭味太重,严重影响操作环境,危害工人健康:该钴渣受热200℃以上会分解,同样释放出巨臭气体;该钴渣易燃,采取焙烧方法很难控制火势,造成高温气流及焙烧渣的流失,并且存在火灾和爆炸危险;有机成分得不到回收利用从而造成环境污染。

本试验通过对该钴渣成分性质的分析,提出对其采取热分解的工艺方法,将热分解出的有机成分冷凝回收,经净化后返回合成沉钴剂;热解渣进行焙烧浸出回收钴,从而实现钴渣的综合利用。同时,笔者进行了相应的试验探索。

3.1 加压热分解探索试验

原料未经洗涤,干燥后研磨按一定液固比进行浆化。浆化后于2 L内衬钛加压釜中进行加压热分解试验。试验中保持温度为180±5℃,反应时间3 h。到温后,开始连续保压保温排气,排气装置为自制不锈钢冷凝管,气体经冷凝管通过盛有7% NaOH溶液的1 L量筒冷却吸收,装置如图1所示。

图1 加压热分解装置

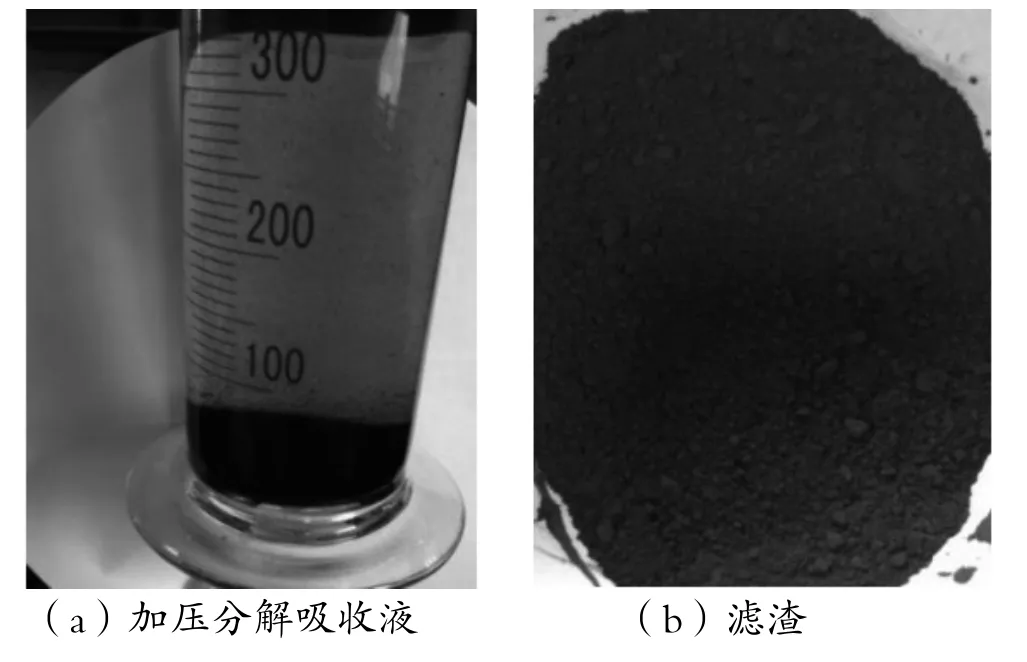

试验中,吸收液的颜色逐渐由浅黄色变为“黑黄色”,吸收液底部有黑色冷凝物沉积,反应后滤渣过滤性能良好,渣颜色呈黑黄色,带有刺激性气味,吸收液和滤渣如图2所示。

图2 加压分解吸收液和滤渣

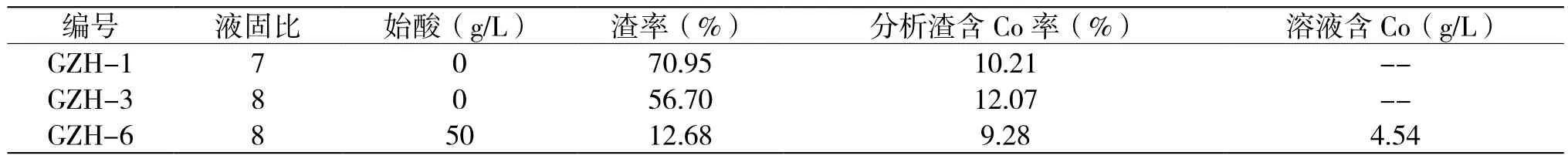

排气过程中,气体吸收不完全,有强烈的“腐萝卜”味道,且气味消散缓慢。试验数据如表1所示,在50 g/L始酸的条件下,滤液呈明显的粉红色,渣率12.68%,分析渣含钴率为9.28%,渣计钴浸出率达83.94%,这与尽可能富集钴的试验预期不一致。通过加压热解探索试验发现,Co的富集程度不理想,因为有水的参与,分解出的气体纯度不够,并且过程控制不易掌握,因此不建议采用加压热解方法。

3.2 常压热分解探索试验

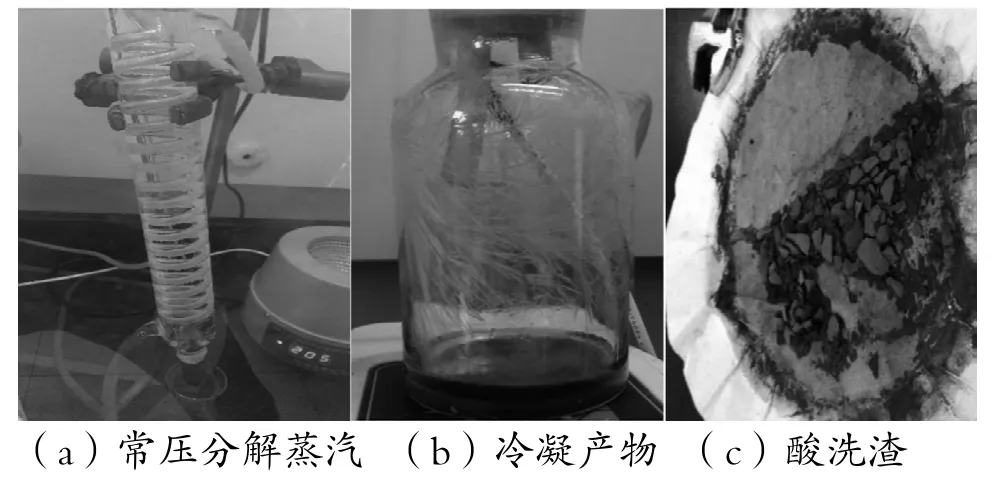

渣样置于四孔圆底烧瓶中,烧瓶直接由电炉控温加热,分解温度为250℃,恒温1 h后抽气负压蒸馏,分解产生淡黄色蒸气,经冷凝后吸收,试验装置如图3所示,试验中间产物如图4所示。

图3 常压热分解探索试验装置

图4 常压分解蒸汽、冷凝产物和酸洗渣

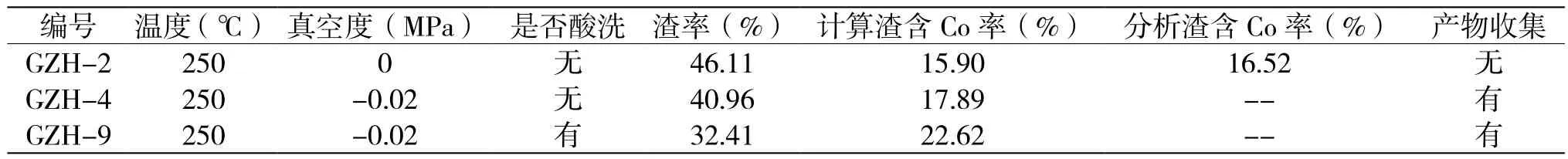

GZH-9试验前,预先对渣样进行酸洗,酸洗过程中维持洗液pH值为1.5~2.0。酸洗后渣率为85.73%,溶液中Co<0.000 5 g/L,空白试验相关结果如表2所示。

表1 加压热分解探索试验结果

表2 常压热分解探索试验结果

由试验结果可以看出,原料不经酸洗,常压热分解后渣率可降低至40.96%。而原料经过酸洗后再热分解,渣率可进一步降低至32.41%,对比试验酸洗结果较好。

通过常压、加压热分解的探索试验,渣样Co含量由原始的7.33%,可进一步富集到22.62%。探索试验最后对该原料样品进行了焙烧分解。将50 g样品于500℃下焙烧分解30 min,得到的焙砂产率为29.93%,计算焙砂Co含量为24.49%。焙烧的富集结果与探索试验中热分解的结果基本一致,所以常压、加压热分解的试验效果并不突出,笔者进一步进行负压热分解试验探索。

3.3 负压热分解试验

在负压热分解试验中,由于四口烧瓶内温度分布不均,对热分解效果有一定的影响,笔者遂自制一套密闭热解试验装置,进一步考察热分解效果。将2 L加压釜釜盖换成钢板,内加四氟垫密封,留测温口、排气口。排气口接软管与分馏瓶相连,分馏瓶后接尾气吸收瓶,最后连接真空泵。尾气吸收瓶内为酒精溶液。试验装置如图5所示。

图5 负压分解试验装置 图6 负压分解收集干馏产物

试验原料为pH=2条件下洗涤后的洗涤渣,如图6所示。用真空泵控制体系真空度在-0.03~-0.04 MPa,试验分别考察分解温度和分解时间对热分解效果的影响。

3.3.1 分解温度的影响

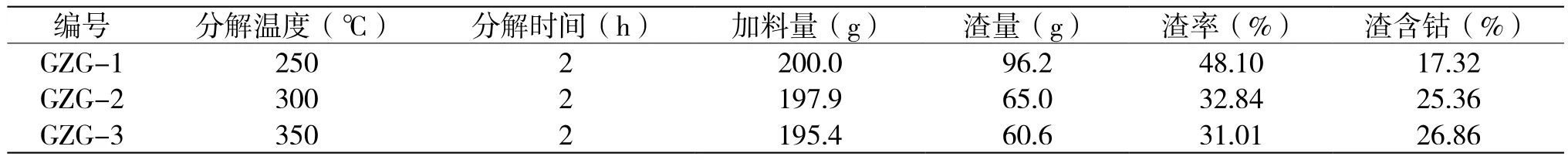

在反应时间为2 h下,主要考察分解温度为250℃、300℃、350℃对热分解效果的影响。试验结果如表3所示。

由试验结果可以看出,随着分解温度的升高,渣率逐渐降低,当温度350℃时,渣率可降至31.01%,其中渣中含钴率可富集到26.86%。

3.3.2 分解时间的影响

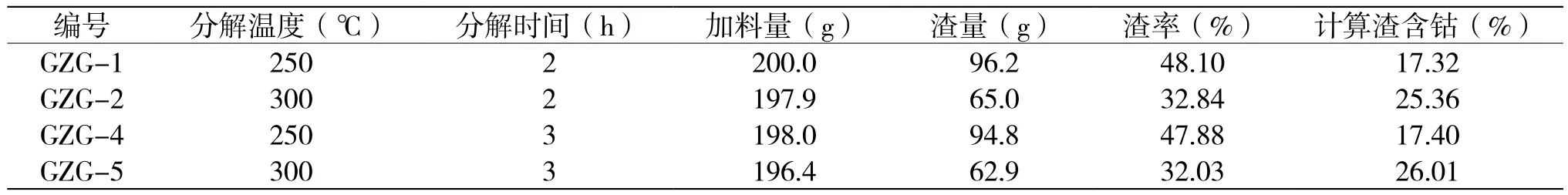

在一定分解温度下,本文分别考察分解时间为2 h、3 h对热分解效果的影响。试验结果如表4所示。

表3 分解温度对入热分解效果的影响

表4 分解时间对热分解效果的影响

综合上述试验结果可以看出,增加分解时间对钴的进一步富集影响不大,在分解温度为300℃、分解时间2 h条件下,渣率为32.84%,渣含钴为25.36%,因此,推荐热分解温度为300℃,分解时间2 h。

试验过程中,100℃左右开始有棕色气体馏出,分馏产物集中产出的温度为280℃左右。反应过程挥发性气体臭味较大,持续时间长,表明酒精对尾气的吸收效果欠佳。热解产物的主要成分初步判断为二硫化碳、硫醇、硫化氢等成分,热解分馏出的油分体量可观,成分比较复杂,其主体成分可作为合成沉钴药剂的原料,但纯度尚达不到要求,有待于进一步研究考察,使其得到充分的综合利用。

3.3.3 优化工艺参数

试验结果表明,与加压、常压热分解相比,负压热分解所得渣率低,钴的富集效果明显,因此推荐处理该有机沉钴渣的工艺流程为原料酸洗—负压热分解—酸浸出。最终的优化工艺参数如下。

(1)酸洗参数。洗液硫酸浓度3 g/L,液固比8:1(实际酸矿比24 kg/t)。此条件下pH值为2~5,渣率为90.29%,渣含钴7.55%,渣含锌6.03%。挥发性气体臭味较轻。

(2)热分解参数。分解温度300℃,分解时间2 h。该条件下渣率为32.84%,渣含Co为25.36%。挥发性气体臭味很大,气味扩散慢,操作过程要重点考虑环境保护问题。

(3)浸出。热分解渣再经500℃以上温度焙烧后,用硫酸+硝酸体系浸出。探索试验中,Co氧化浸出率可达94.74%。

4 结语

针对企业有机除钴渣的物料特性,本文寻找到一种有效回收钴渣中有价金属钴的工艺技术,通过探索不同热分解方法,优化工艺参数,使有机质得以有效回收,钴渣中钴金属得以富集。通过负压热分解技术以及后续焙烧、酸浸工序,钴渣中钴的最终浸出率可达94.74%,该工艺具有良好的可操作性及经济性,有效帮助企业解决实际难题,实现钴渣的综合利用。