空间格构腹板增强泡沫夹芯复合材料 试件准静态压缩吸能试验

2018-09-13刘伟庆陈继业

庄 勇,王 健,方 海,刘伟庆,陈继业

(1. 南京工业大学土木工程学院,江苏南京 211816; 2. 中铁大桥勘测设计院集团有限公司,湖北武汉 430034)

0 引 言

复合材料夹层结构具备优良的比强度和比刚度、优异的耐腐蚀性能、可设计性强、良好的吸能效果等特点[1-7],因此在航空航天、汽车、建筑等领域中夹层结构的运用越来越多[8-12]。通过泡沫等轻质材料作为填充材料,增大夹层结构的截面惯性矩,提高结构的抗弯强度和刚度[13-14]。传统的复合材料泡沫夹芯结构存在抗剪抗压强度低、界面易剥离等问题。Lee等[15]对纵向格构增强复合材料夹层板进行弯曲测试,试验结果表明纵向格构极大提高了夹层板的承载力,但是试验时夹层板均发生了脆性断裂。方海等[16]研究了格构腹板增强泡沫夹芯复合材料的剪切性能、平压性能、抗弯性能和破坏形态,结果表明:格构腹板显著提高了复合材料夹芯结构的承载力和刚度,同时有效抑制了泡沫芯材剪切破坏的发展,防止面板与芯材剥离破坏。Fam等[17]考虑了腹板间距、腹板厚度等参数对夹芯梁受弯性能的影响,研究发现:减小横向腹板间距可以有效阻止芯材裂纹扩展,显著提高夹芯结构的承载力和刚度;同时泡沫为横向腹板提供侧向支撑,提升了腹板的稳定性。

本课题组从事桥梁复合材料防撞装置的研究工作,已为多座桥梁进行展开防撞设计,如图1所示。该防撞装置具有轻质高强、耐腐蚀性能好、可设计性强等优点,在工程中得到大量运用。

经过课题组前期研究发现竖直腹板增强泡沫夹芯构件承载力存在弹性突变,当构件达到弹性极限承载力后,由于竖直腹板屈曲失稳破坏,其承载力会迅速降低。鉴于此,本课题组改变竖直格构腹板的空间位置,将双层正交(Double-layered Orthogonal,DO)格构腹板变为双层错位(Double-layered Dislocation,DD)格构腹板、多层错位(Triple-layered Dislocation,TD)格构腹板、六边形蜂窝(Hexagonal,H)格构腹板和多层梯形(Trapezoidal,T)格构腹板,如图2所示。本文对空间格构增强泡沫夹芯复合材料构件开展准静态压缩试验,记录构件的荷载-位移关系,观察其破坏过程,对比研究构件的力学性能与吸能性能以改善复合材料防撞装置。

1 试验设计

1.1 试件设计

本试验以双层正交格构腹板试件作为对照组,其余4种空间格构腹板的试件作为试验组,共计5种形式空间格构腹板,每种形式各制备3个试件。设计试件尺寸为300 mm×300 mm×150 mm,上下面层的厚度和格构腹板的厚度均为2.4 mm。各试件参数列于表1。

表1 试件设计参数Tab.1 Design Parameters of Specimens mm

1.2 试件制备

本试验试件的制作材料为密度60 kg·m-3的聚氨酯泡沫、密度800 g·m-3的(-45°/45°)和(0°/90°)玻璃纤维布、HS-2101-G100型不饱和聚酯树脂、1.2%过氧化甲乙酮(MEKP)固化剂。

试件制作采用真空导入一次成型工艺,其制作流程为:①按照设计尺寸切割已开槽的聚氨酯泡沫,包裹2层(-45°/45°)玻璃纤维布,并使用玻璃纤维丝捆扎;②在模具内铺设2层(0°/90°)玻璃纤维布,将包裹好的聚氨酯泡沫按设计要求紧密放置在玻璃纤维布后,包裹覆盖(0°/90°)玻璃纤维布;③铺设导流管、脱模布、盖板等装置后使用真空袋密封;④真空导入树脂与固化剂,待其充分固化后按设计尺寸切割加工。

1.3 试验方法

本试验依据《夹层结构或芯子平压性能试验方法》(GB/T 1453—2005)[18]进行准静态压缩试验。使用量程为200 kN的微机控制电子万能试验机进行加载,试验机加载速率为2 mm·min-1,试验装置如图3所示。为避免加载装置与试件接触面间受力不均的不利影响,在试件上下各放置1块可完全覆盖试件表面的刚性垫块。

2 试验现象

空间格构增强泡沫夹芯复合材料试件准静态压缩试验的荷载-位移曲线如图4所示。加载初期,试件均产生弹性变形,荷载-位移曲线表现为线性关系。随着压缩量的增加,由于试件破坏模式的不同,荷载-位移关系也呈现出较大差异。

对于双层正交(DO型)格构试件[图4(a)],当荷载达到160 kN时,竖直格构与泡沫剥离且竖直格构屈曲失稳破坏,层间格构间持续剥离,其承载力持续迅速下降。之后试件发生屈服变形,泡沫压碎鼓出,承载力波动较小。随着压缩量增加,剥离裂缝与泡沫逐渐压实,承载力持续上升。

对于双层错位(DD型)格构试件[图4(b)],当荷载达到60 kN时,水平纤维层弯曲变形呈波浪形,但是承载力仍缓慢上升。随着位移增加,竖直格构弯曲变形至缓慢破坏,试件承载力持续下降。随后剥离裂缝与泡沫被压实,承载力上升。由于个别竖直格构在前期加载时未发生破坏而在强化阶段发生屈服折断,导致试件承载力突降。之后试件被压实,承载力持续上升。

对于三层错位(TD型)格构试件[图4(c)],当荷载达到53 kN时,其水平纤维层弯曲变形呈波浪形,承载力缓慢上升。随着压缩量增加,水平纤维层持续弯折变形,竖直格构逐渐弯曲变形,试件承载力缓慢下降。之后竖直格构持续弯曲变形几乎至水平向,泡沫压缩挤出,试件承载力持续上升。随着持续加载,底层格构与泡沫剥离,竖直格构屈曲折断,承载力突降进入短暂平台节段,之后试件逐渐被压实,承载力持续上升。

对于六边形(H型)格构试件[图4(d)],试件边缘处先出现格构与泡沫的剥离裂缝,承载力非线性上升。当承载力达到65 kN时,多处六边形格构角部与泡沫发生剥离,剥离裂缝持续开展,承载力缓慢下降,之后承载力进入平台阶段。随着剥离裂缝被压实,承载力逐渐上升。由于试件角部的斜向格构屈服,承载力出现短暂下降和波动后持续上升。

对于梯形(T型)格构试件[图4(e)],随着压缩量增加,梯形格构出现层间剥离,剥离裂缝持续开展,试件发生塑性变形,承载力缓慢下降。随着剥离裂缝被压实,承载力缓慢上升。由于试件下部再次出现格构与泡沫剥离、梯形格构的层间剥离,导致其承载力下降。之后,随着剥离裂缝和泡沫被压实,承载力持续上升。

3 试验结果与分析

基于试验所得的试件准静态压缩变形过程和荷载-位移曲线,首先对试件的破坏模式和荷载-位移曲线展开分析,其次引入3个评价指标[19]对其吸能性能进行研究。

3.1 破坏模式

由以上试验现象可知,试件的主要破坏模式有3种(图5)。其一为竖直格构的弯曲破坏,如双层正交格构试件[图5(a)]、双层错位格构试件[图5(b)]和三层错位格构试件[图5(c)]。对于双层正交格构,由于竖直纵向格构的高厚比较大,当荷载达到格构临界失稳承载力时,竖直格构屈曲失稳破坏,导致试件承载力迅速下降。将竖直格构错位之后,水平纤维层弯曲变形使竖直格构先发生一定角度的倾斜再发生弯曲破坏,防止其直接屈曲失稳破坏,从而降低试件承载力弹性突变的程度。其二为格构与泡沫的剥离,如六边形格构试件[图5(d)]。将正方形或矩形格构构造改变为六边形格构,消除了竖直格构因承压过大导致屈曲失稳破坏的问题。随着荷载增加,六边形格构被逐渐压扁,角部横向变形持续增大,而泡沫压缩变形相对较慢,当两者变形不一致产生的剥离应力达到格构与泡沫的黏结强度后,将产生剥离裂缝。其三为格构的层间剥离破坏[图5(e)],如梯形格构试件。和六边形格构相似,梯形格构解决了竖直格构屈曲失稳破坏导致承载力突降的问题,同时其构型异于六边形格构之处在于梯形格构形成了连续水平纤维层。随着压缩量增加,连续水平纤维层限制梯形格构的横向变形,同时也限制格构与泡沫的剥离破坏。由于构件主要通过梯形格构角部横向变形实现压缩,在格构角部处产生应力集中,当应力达到层间纤维黏结强度时,试件发生格构层间剥离破坏。

3.2 荷载-位移曲线

试件的荷载-位移曲线如图4所示,可将DO,H,T型试件的荷载-位移曲线分为弹性阶段、下降阶段、平台阶段和强化阶段,而DD,TD型试件由于水平纤维层的弯曲变形导致承载力非线性上升,将其荷载-位移曲线分为弹性阶段、上升阶段、下降阶段和强化阶段。为了描述试件承载力在加载过程中的变化情况,将其弹性阶段的弹性极限承载力Pu、弹性行程ΔP1、初始刚度K和下降阶段的荷载下降值ΔF、下降行程ΔP2进行比较,结果如表2所示。

由荷载-位移曲线可知,各试件首先进入弹性阶段,DO型试件的刚度最大,其弹性极限承载力也最大,DD,TD,H和T型试件的刚度依次下降53.1%,69.5%,66.1%,55.8%,其弹性极限承载力依次下降62.4%,67.1%,57.8%,56.2%。虽然试件的弹性承载力相差较大,但其弹性行程相差不大。DO,H和T型试件在达到弹性极限承载力之后开始破坏,承载力降低,曲线进入下降阶段。DD和TD型试件在达到弹性极限承载力之后,水平纤维层受力变形比竖直格构受力变形大,弯曲呈波浪形,其承载力非线性上升。之后竖直格构发生弯曲变形破坏,荷载曲线进入下降阶段。在下降阶段中,DO型试件的荷载下降值最大,DD,TD,H和T型试件的荷载下降值依次减少了71.1%,74.4%,83.2%,86.9%。随后DO,H,T型试件进入平台阶段,承载力上下波动。三者的平台阶段承载力分别为56.8,48.7,63.7 kN,平台阶段的压缩行程分别为53.6,34.0,68.3 mm。随着压缩量的增加,试件逐渐被压实,承载力强化上升。

表2 空间格构试件试验结果Tab.2 Test Results of Spatial Reinforced Lattice Specimens

注:u,Δ1,,Δ,Δ2分别为Pu,ΔP1,K,ΔF,ΔP2的平均值。

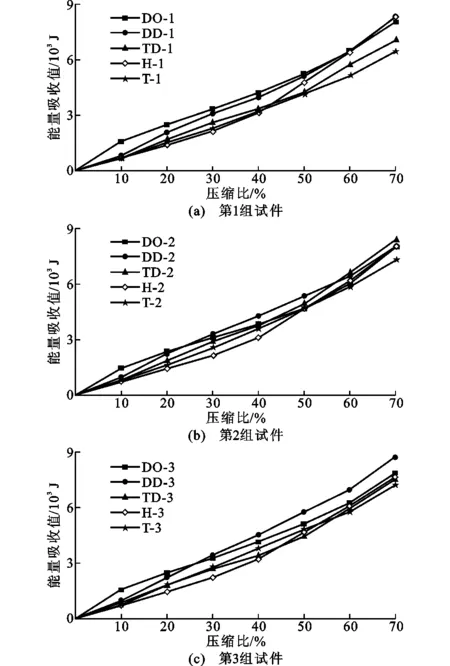

3.3 能量吸收值

能量吸收值Ea是试件压缩量为试件高度70%时所吸收的能量,即荷载-位移曲线与横坐标轴(位移)所围成的面积,是评价试件吸能性能的一个主要指标,如式(1)所示

Ea=∫s0F(s)ds

(1)

式中:s为试件压缩量;F(s)为压缩量为s时对应的荷载。

各试件在准静态压缩过程中,随着压缩量增加,吸收的能量如表3所示。根据以上试验结果分析,5种试件的能量吸收值相差不大,其中T型试件的能量吸收值最小,比能量吸收值最大的DD型试件降低了16.6%。主要原因为随着压缩量的增加,5种试件的泡沫均被压碎压扁,吸收了一部分能量,而T型试件的破坏模式为格构层间剥离,当试件停止压缩时,其部分斜向空间格构腹板被压至水平向,未发生明显的变形,而DO,DD,TD型试件的破坏模式为竖直格构弯曲破坏,当试件停止压缩时,这3种构型的格构腹板几乎全部发生破坏,从而吸收了更多的能量,因此T型试件的能量吸收值偏小。

表3 试件能量吸收值Tab.3 Energy Absorption of Specimens

从图6可以看出:由于DO型试件的初始刚度最高,因此刚开始加载时其能量吸收值最高;随着压缩比例从10%增加到40%,5种试件的能量吸收值线性增加,且增加的幅度相差不大;当压缩比例从40%持续增大时,试件的承载力进入强化上升阶段,故压缩量相同时,试件吸收的能量不断增多。

图6 试件能量吸收值

Fig.6EnergyAbsorptionofSpecimens

3.4 比吸能

比吸能Es为单位质量试件所吸收的能量,是评价试件吸能性能的另一个主要指标,如公式(2)所示

Es=Eam

(2)

式中:m为试件质量。

各试件的比吸能值如表4所示。

随着压缩比例提高,试件的能量吸收值随之增加。在试验过程中,试件的质量不变,故其比吸能值会不断增加。对于TD,H和T型试件,随着试件层数的增多,包裹泡沫的玻璃纤维布与真空导入的不饱和聚酯树脂用量提高,导致试件的质量增大,DO与DD型试件的质量相对较小。由第3.3节可知,DD型试件能量吸收值最大,T型试件能量吸收值最小,因此DD型试件的比吸能值最大,T型试件的比吸能值最小。

3.5 平均压溃力

平均压溃力Fm为试件在整个准静态压缩过程中的平均承载力,是量化试件压溃过程的重要参数之一,如公式(3)所示

表4 各试件比吸能值与平均压溃力Tab.4 Specific Energy Absorption and Mean Crushing Load of Specimens

Fm=EaS

(3)

式中:S为试件的总压缩量。

各试件的平均压溃力如表4所示。由于试件高度一致,因此在准静态压缩过程中试件高度的70%压缩量均相同。由第3.3节可知,DD型试件能量吸收值最大,T型试件能量吸收值最小,因此DD型试件的平均压溃力最大,T型试件的平均压溃力最小,DD型试件的平均压溃力比T型试件高16.6%。

4 结 语

(1)将竖直格构腹板形成错位格构和斜向格构后,试件的破坏模式得到极大改善。破坏模式由竖直格构腹板突然屈曲失稳破坏变为竖直格构腹板先发生一定角度的倾斜再发生弯曲破坏,以及斜向格构与泡沫的剥离破坏和斜向格构与斜向格构的层间剥离破坏。

(2)由荷载-位移关系分析得出,改变竖直格构的空间位置能有效减少试件承载力的弹性突变,DD,TD,H和T型试件的荷载下降值比DO型试件依次减少了71.1%,74.4%,83.2%,86.9%,极大降低了试件的脆性。

(3)从耗能性能指标分析可知,竖直格构腹板弯曲破坏比斜向格构的剥离破坏吸收更多能量,5种试件能量吸收值波动幅度最大为16.6%。随着压缩量增加,试件能量吸收值呈线性增加,耗能性能稳定。

参考文献:References:

[1] 孙春方,薛元德,胡 培.复合材料泡沫夹层结构力学性能与试验方法[J].玻璃钢/复合材料,2005(2):3-6.SUN Chun-fang,XUE Yuan-de,HU Pei.Mechanical Properties and Test Method for Foam Core Sandwich Structure[J].Fiber Reinforced Plastics/Composites,2005(2):3-6.

[2]余同希,卢国兴.材料与结构的能量吸收[M].华云龙,译.北京:化学工业出版社,2006.YU Tong-xi,LU Guo-xing.Energy Absorption of Structures and Materials[M].Translated by HUA Yun-long.Beijing:Chemical Industry Press,2006.

[3]ZI G,KIM B M,HWANG Y K,et al.An Experimen-tal Study on Static Behavior of a GFRP Bridge Deck Filled with a Polyurethane Foam[J].Composite Structures,2008,82(2):257-268.

[4]KELLER T,HAAS C,VALLEE T.Structural Con-cept,Design,and Experimental Verification of a Glass Fiber-reinforced Polymer Sandwich Roof Structure[J].Journal of Composites for Construction,2008,12(4):454-468.

[5]YOO S H,CHANG S H,SUTCLIFFE M P F.Com-pressive Characteristics of Foam-filled Composite Egg-box Sandwich Panels as Energy Absorbing Structures[J].Composites Part A:Applied Science and Manufacturing,2010,41(3):427-434.

[6]WU Z M,LIU W Q,WANG L,et al.Theoretical and Experimental Study of Foam-filled Lattice Composite Panels Under Quasi-static Compression Loading[J].Composites Part B:Engineering,2014,60:329-340.

[7]AZARAKHSH S,GHAMARIAN A.Collapse Behav-ior of Thin-walled Conical Tube Clamped at Both Ends Subjected to Axial and Oblique Loads[J].Thin-walled Structures,2017,112:1-11.

[8]叶列平,冯 鹏.FRP在工程结构中的应用与发展[J].土木工程学报,2006,39(3):24-36.YE Lie-ping,FENG Peng.Applications and Develop-ment of Fiber-reinforced Polymer in Engineering Structures[J].China Civil Engineering Journal,2006,39(3):24-36.

[9]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.DU Shan-yi.Advanced Composite Materials and Aer-ospace Engineering[J].Acta Materiae Compositae Sinica,2007,24(1):1-12.

[10]吴智敏,郭 夏,魏 华.纤维增强复合材料加固混凝土柱的研究进展[J].建筑科学与工程学报,2008,25(2):24-35.WU Zhi-min,GUO Xia,WEI Hua.Research Ad-vances in Fiber Reinforced Polymer Retrofitting Con-crete Columns[J].Journal of Architecture and Civil Engineering,2008,25(2):24-35.

[11]冯 鹏.复合材料在土木工程中的发展与应用[J].玻璃钢/复合材料,2014(9):99-104.FENG Peng.Development and Application of Com-posite in Civil Engineering[J].Fiber Reinforced Plas-tics/Composites,2014(9):99-104.

[12]方 海,韩 娟,刘伟庆,等.GFRP-花旗松胶合木夹芯桥面板受弯性能试验与结构设计[J].建筑科学与工程学报,2014,31(3):58-63.FANG Hai,HAN Juan,LIU Wei-qing,et al.Experi-ment on Bending Capacity and Structural Design of GFRP-pseudotsuga Taxifolia Glulam Bridge Deck[J].Journal of Architecture and Civil Engineering,2014,31(3):58-63.

[13]SOUTIS C.Fibre Reinforced Composites in Aircraft Construction[J].Progress in Aerospace Sciences,2005,41(2):143-151.

[14]GUSTIN J,JONESON A,MAHINFALAH M,et al.Low Velocity Impact of Combination Kevlar/Carbon Fiber Sandwich Composites[J].Composite Struc-tures,2005,69(4):396-406.

[15]LEE J,KIM Y,JUNG J,et al.Experimental Charac-terization of a Pultruded GFRP Bridge Deck for Light-weight Vehicles[J].Composite Structures,2007,80(1):141-151.

[16]方 海,刘伟庆,万 里.格构增强型复合材料夹层结构的制备与受力性能[J].玻璃钢/复合材料,2009(4):67-69.FANG Hai,LIU Wei-qing,WAN Li.Mechanical Properties and Manufacturing Process of Lattice Re-inforced Sandwich Composites[J].Fiber Reinforced Plastics/Composites,2009(4):67-69.

[17]FAM A,SHARAF T.Flexural Performance of Sand-wich Panels Comprising Polyurethane Core and GFRP Skins and Ribs of Various Configurations[J].Com-posite Structures,2010,92(12):2927-2935.

[18]GB/T 1453—2005,夹层结构或芯子平压性能试验方法[S].GB/T 1453—2005,Test Method for Flatwise Com-pression Properties of Sandwich Constructions or Cores[S].[19]项燕飞.能量吸收材料与结构的评价指标[D].宁波:宁波大学,2014.XIANG Yan-fei.Key Performance Indicators (KPIs) of Energy Absorption of Materials and Structures[D].Ningbo:Ningbo University,2014.