基于分级数字化监控的电牵引采煤机控制技术研究

2018-09-11李春龙

李春龙

(山西晋煤集团晟泰能源投资有限公司,山西 晋城 048000)

古书院矿属于老龄化矿井,采煤机、运输机以及提升机等重要设备工作时间长,检修频率较高,同时固有煤层地质情况非常复杂,需要对整个矿井设备的智能监控展开细致深入的研究,实现设备操作人员减少的管理目标,以此来提升生产效率,降低工作风险。本文以电牵引采煤设备为对象,对该设备的工作过程和基本结构进行了细致分析,确立了控制系统的整体方案与核心技术,完善了该系统的整体结构和控制流程。

1 电牵引采煤机的基本结构及工作机理

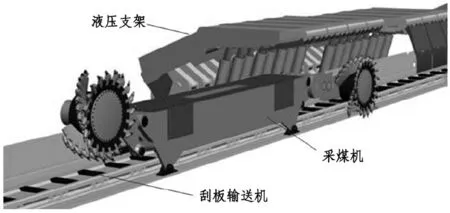

随着技术的进步,整个煤矿产业的机械化程度得到了快速提升,当前中、大型煤矿纷纷开始展开综合机械化采煤(下文均以“综采”代替)。众多设备中,液压支架、刮板输送机以及采煤机三种设备因配合关系被称为“三机配套”,使用中它们不仅要确保尺寸上的配合,同时还要实现工作过程中的协调,三者具体装配情况可参考下图1。

图1 综采工作面的“三机配套”

正常运行中,采煤机的往复运动通过左右两侧行走轮与输送机销轨的啮合实现,两侧的油缸可以对滚筒高度进行调整确保能够适应不同高度的煤层。设备在工作时前后两螺旋滚筒分别对顶煤和底煤进行截割,割下的煤块被螺旋叶片送入刮板输送设备。通过输送机的工作,煤块最终从输送机顶端卸下进入转载机,煤块经破碎机破碎后由桥式转载机输送到带式输送设备,上述流程即为采煤、转运以及运输工作的全部过程。

2 采煤机智能控制系统的控制方案

牵引速度和滚筒高度的智能调节是采煤设备智能控制的两项主要工作。高度智能调节即要求滚筒截高可以根据煤岩界面的变化而变化,从而确保设备时刻处于最大回采状态。牵引的智能调节主要为设备横向运动过程中的速度控制。该方面的智能控制可以提升设备对煤层变化的适应能力,确保顶底板出现变化时系统能够通过调整牵引速度来减少对岩石和底板的切割并提供足够的调节空间与时间。

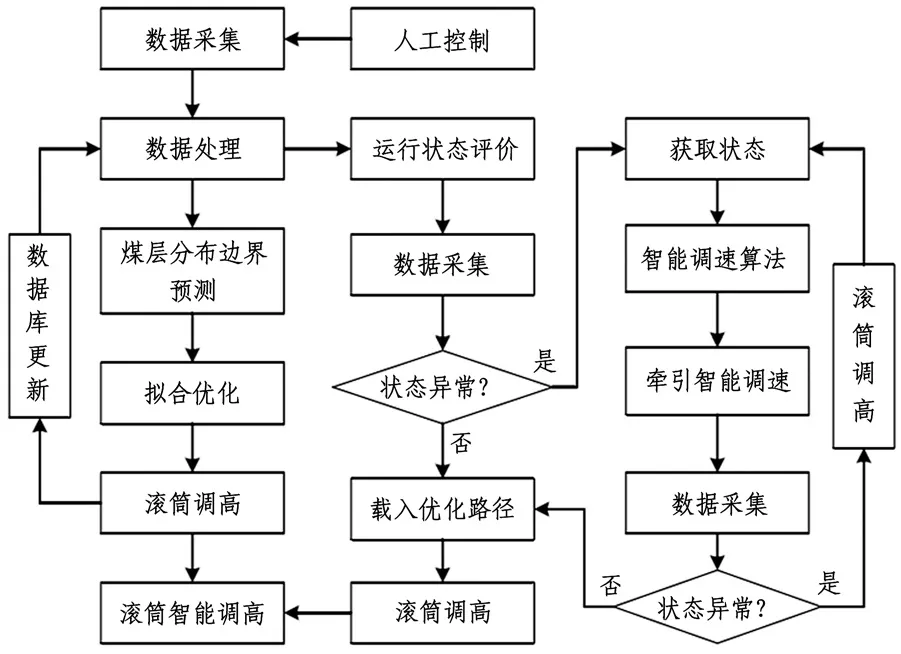

下图2展示的为整个系统的控制流程。通过该流程系统在实现牵引速度与滚筒高度智能调节的同时,还确保了两者的协调。设备运行时先由人工控制切割工作,进行该过程时控制装置会对设备的状态和姿态进行记录。通过对数据信息的归类处理和智能计算,系统可以对下一刀的煤层状态进行预测并生成光滑曲线作为切割滚筒跟踪的目标。传感装置收集到的数据还用来对设备运行情况进行判定,设备运行出现问题时系统会开启智能调速模式,此模式能够对设备运行状态进行调整从而恢复正常运行,同时令设备按照优化后的路径实施开采工作。当设备无法通过智能调速恢复正常运行时,系统会对滚筒高度和牵引速度进行协调统一的调控,以确保运行的安全合理与高效。

图2 采煤机的智能控制流程

2.1 采煤机智能控制系统的总体结构

本文按照总体分布结构的差异,将该系统划分为三个不同层次,分别是地面、顺槽与机载三个监控系统。机载监控与顺槽控制装置采用了无线传输信号,顺槽控制装置与地面调度装置则通过光纤连接。

2.2 采煤机机载监控系统

机载监控系统在采煤工作过程中非常重要,该系统不仅负责执行控制指令和闭锁保护功能,同时还用来获取采煤机的运行与状态等讯息。该系统主要包括机载控制装置、传感设备与本安型无线交换机三部分。

(1)机载监控系统最核心的部件为控制器,该装置在功能设计上选用了模块形式,其中主要模块有输入、数据处理、故障处理、状态评测以及智能控制、煤层分布边界预测、网络通讯和输出等等。硬件方面系统选用了SIMATIC S7-300系列,此系列硬件能够保证系统的稳定性,同时可以进行系统的后续扩展。

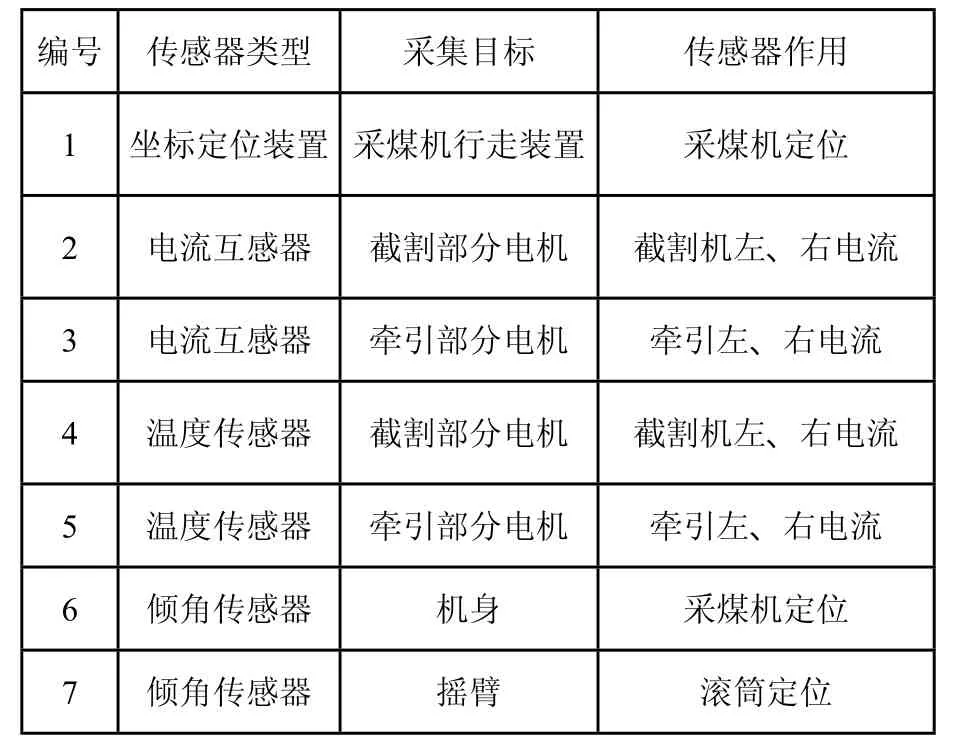

(2)传感器是该系统中的另一关键性部件,为了更好地实现智能化控制,采煤机的各个重要位置都装有传感装置。众多传感器融合组成了整个传感系统,它们提供的实时数据是实现智能控制的重要条件。下表1记录了各个传感器的对应目标和数据应用方向。

表1 采煤机智能控制系统的各传感设备

2.3 采煤机顺槽监控系统

顺槽监控系统是联系地面监控与机载监控两系统的核心枢纽。通常顺槽集控中心被设置在工作面运输巷内,其主要作用是接收控制器采集的各项数据,并将收到的数据进行处理和转存之后发送给地面与机载两个监控系统。

顺槽监控系统的数据处理与传输功能是由多个平台联合实现的,其中主要包括WinCC、视频以及数字化三维虚拟现实这三项监控平台和MESH网络管理平台。这些平台统一由顺槽集控中心的主控计算机控制运行,其中利用S7协议WinCC可以直接获取到隔爆型顺槽控制器内的相关数据讯息,工作人员由此可以实时掌握采煤机的运行情况。通过OPC虚拟现实监控平台同样能够及时获取设备的运行参数,利用三维模型平台能够清晰模拟出工作面的实时工作状况。

2.4 采煤机地面监控系统

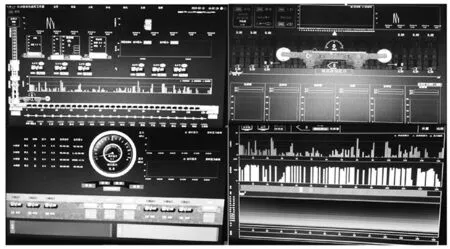

地面监控是整个智能系统的终端部分,它集合了数据存储以及命令控制和状态检测三个方面的终端功能。顺槽监控内的讯息利用专门的以太网传送给地面监控,地面监控中心有一台专门的服务器和四台工控机来负责处理各项数据。其中四台工控机分别作为MESH管理系统和三个监控系统的主机,服务器主要负责对智能控制系统的各项数据进行储存。下图3即为地面监控系统开机运行时显示的实时界面。

图3 采煤机地面监控系统的运行界面

3 分级数字化监控方案的现场验证

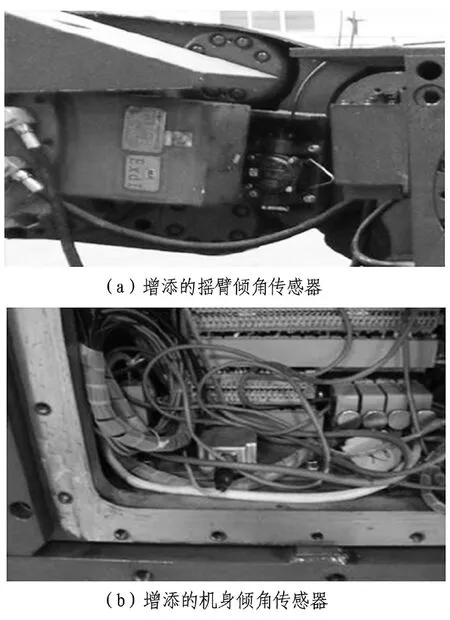

本次试验选择晋煤集团旗下的古书院矿作为试验对象,试验目的为深入验证智能控制系统运行过程中,各个模块的整体稳定性和相互之间的协调性。具体试验位置为编号153302综采工作面第25刀处。此处煤层波动起伏表现明显,尤其是顶板部分,经测量发现煤层厚度最大处约2.2m,最大倾角17°,选择此处进行试验可以实时监测设备自动截割的效果。如下图4所示,为获得更精确的试验参数,本次试验不仅安装了课题组开发的本安式无线交换机,同时还更换了控制系统,增添了高频电流、位置、倾角等多个传感器。

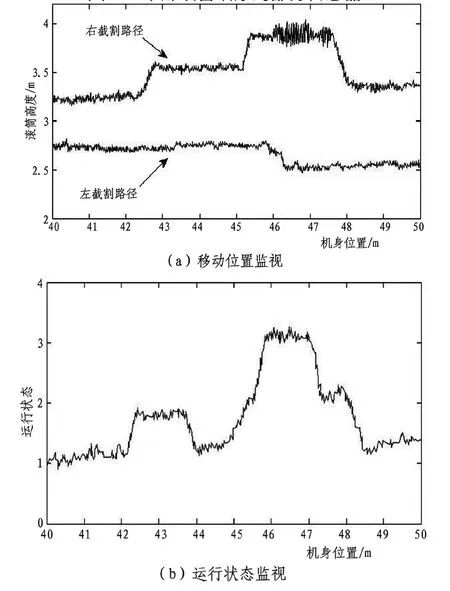

自动截割过程简述如下:机载PLC首先接收到本次动作的目标路径,然后采煤设备根据路径讯息开始截割动作。相关参数如图5(a)所示,滚筒自动运行过程中,高度由初始值3.22m上升达到3.54m,该过程截割电机的电流值始终保持稳定并且不超过45A,状态阂值表现稳定且不超过2,此时设备属于正常状态。设备行进到46.11m至47.12m部分时,右摇臂滚筒出现大幅度振动,电流值瞬时增高,人工检查发现该区域煤层内混有矸石,因为与目标路径参数存在差异所以导致设备运行状态出现变化,此区域截割完成后煤层恢复正常,采煤设备继续按照目标路径运行,此时电流值降低,恢复到45A左右,设备运行状态恢复正常。该过程滚筒高度变化曲线可参考图5(a),运行状态曲线可参考图5(b)。根据传感器获取的各参数进行计算比较发现,设备运行中两滚筒的运行路径同目标路径相比绝对误差始终处于0.05m以内,因此可以确定该截割过程完全符合工程要求。

图4 采煤设备增添的部分传感器

图5 采煤机自动截割曲线变化

4 结束语

本文对采煤机运行机理和主要结构进行了研究分析,确立了一种智能化的控制系统,同时给出了系统的控制方案和基本工作流程,对该智能系统的几项核心技术进行了简单介绍,主要分为跟踪截割路径、评测运行状态和智能协调控制三个方面。按照分布结构上的差异,本文将系统划分了三个不同层次,它们分别是地面、顺槽与机载三个监控系统。实际工作时这三个系统并不是孤立运行,它们相互之间利用工业以太网和无线网络进行联系。