高河煤矿瓦斯综合抽采技术应用

2018-09-11崔磊

崔 磊

(山西高河能源有限公司,山西 长治 047100)

1 3#煤层瓦斯参数

(1)瓦斯压力:0.14~0.62MPa;

(2)瓦斯含量:5.804~7.707m3/t;

(3)瓦斯透气性系数:0.0001597~0.2621m2/MPa2·d,属于较难抽采瓦斯;

(4)3号煤层底板标高在334.35~579.25m之间,目前采掘区域标高在420~500m之间,埋深420~500m。

(5)煤尘具有爆炸性,自燃倾向性等级为Ⅲ类,属不易自燃煤层。

2 抽采系统概况

2.1 瓦斯泵站建设情况

(1)中央风井地面泵站装备8台2BEC72型水环式真空泵,具备高低负压分源抽采系统,电机功率560kW,额定抽放量为450m³/min·台,其中6台真空泵对工作面进行预抽,3用3备,2台真空泵对采空区进行抽采,1用1备。

(2)鲍村风井地面泵站装备8台2BEC87型水环式真空泵,具备高低负压分源抽采系统,电机功率1120kW,额定抽放量为900m³/min·台,其中4台真空泵对工作面进行预抽,2用2备,4台真空泵对采空区进行抽采,2用2备。

(3)井下东翼、南翼、北翼三座移动瓦斯泵站各安装4台2BEC60型水环式真空泵,电机功率355kW,额定抽放量为290m3/min,分别接抽东、南、北翼瓦斯抽采系统。

瓦斯抽采率占矿井瓦斯涌出量近五分之三。

2.2 管路敷设及安全装置情况

(1)地面泵站:敷设两趟管路,一趟Φ820mm高负压抽采管路,一趟Φ630mm低负压抽采管路。

(2)井筒:敷设三趟Φ630mm管路,其中二趟为预抽管路,一趟为采空区抽采管路。

(3)总回风大巷:敷设一趟Φ820mm高负压抽采管路,一趟Φ710mm低负压抽采管路。

(4)南翼回风大巷:敷设一趟Φ710mm高负压抽采管路,一趟Φ500mm低负压抽采管路。

(5)北翼回风大巷:敷设一趟Φ820mm、Φ710mm分段布置的高负压抽采管路,一趟Φ820mm、Φ500mm分段布置的低负压抽采管路。

(6)东翼回风大巷:布置两趟Φ500mm的瓦斯抽采管路,分别接抽高低负压系统。

(7)工作面各顺槽敷设一趟Φ355mm高负压抽采管路,高抽巷敷设两趟Φ500mm低负压抽采管路。

瓦斯抽采管路连接监控系统,实施监测管内瓦斯接抽情况;管路在低洼点及固定距离段安装除渣装置及自动放水器,及时排出管内积水及杂质,保证瓦斯抽采量;同时每过一段距离安装接地极,及时导走管路内壁电流,确保管路安装安全运行。

3 瓦斯治理措施

3.1 地面井抽采

高河井田在回采工作面上方施工地面钻井,通过压裂、排采方式对井下煤层瓦斯进行接抽治理。

地面抽采井孔深平均500m,使用Ф215.9mm三牙轮钻头进行钻至井深,使用外径139.7mm、内径124.26mm、壁厚7.72mm、钢级N80产层套管,注入水泥进行固井。

使用活性水+石英砂进行压裂,液体经过加压,通过射孔的缝隙前进,在煤层中造成更多更长的裂缝(200m左右),裂缝呈立体存在。石英砂起到支撑裂缝不闭合作用。

通过地面抽采设备及装置(目前采用油田常见的抽油体系—井下抽油泵、油管、抽油机(“磕头机”)、配电设施等),甲烷气体从孔隙表面解吸出来,扩散到达裂隙中,最后渗流到井筒附近产出。再由气水分离器分离出气体,即可得到煤层气。

地面压裂井对煤层压裂的作用在一定程度上使煤层的透气性有所增加,能够使煤层中吸附瓦斯通过压裂增透等技术手段转化为游离瓦斯,在后期掘进、回采过程中这部分游离瓦斯通过破煤等工艺进行释放,有效降低或解决煤层中的瓦斯问题。

3.2 井下瓦斯治理措施

3.2.1 回采工作面瓦斯治理模式

(1)本煤层顺层平行钻孔预抽

高河矿井的煤层底板等高线介于360~545m范围,埋深450m,坚固性系数为0.508~0.614,符合2016年《煤矿安全规程》中巷道施工顺煤层预抽煤巷条带瓦斯治理措施,所以本矿井瓦斯治理措施主要为顺煤层预抽钻孔。

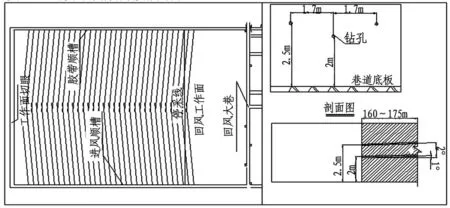

工作面帮部布置双排钻孔,上排孔孔间距3.4m,开孔高度2.5m,下排孔孔间距3.4m,开孔高度2m,方向向工作面偏5°,钻孔深度160~175m,保证两侧钻孔相互交叉10~15m。如图1所示。

图1 工作面本煤层预抽钻孔

(2)邻近工作面泄压预抽

在已掘进巷道帮部布置双排钻孔,向邻近工作面施工钻孔,根据邻近工作面长度、煤层走向、煤层顶底板高度,确定施工瓦斯抽采钻孔长度、方位角、倾角。

(3)裂隙带采空区抽采

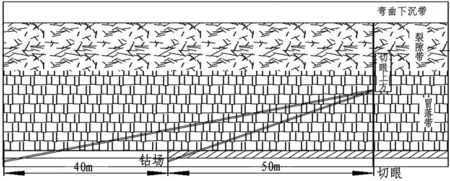

在回采工作面两侧巷道施工钻孔穿过煤层进入顶板岩层,接抽顶板裂隙带瓦斯。如图2所示。

图2 工作面顶板裂隙带钻孔

(4)高抽巷采空区抽采

高抽巷布置在距工作面进风顺槽水平距离45m,垂直距离煤层顶板30~35m,巷道断面2.8m×3.0m。末端掘进至工作面切眼上方,水平距离切眼3m,垂直距离切眼顶板8m。埋设两趟Φ500mm瓦斯抽采管,与盘区回风巷内低负压抽采主管连接进行抽放。

(5)沿空留巷埋管接抽

在回采工作面进风顺槽沿空留巷柔膜支护包内埋设Φ500mm瓦斯抽采管,每10m埋设一组,与巷道内采空区管路并网接抽,解决后溜机尾、上隅角处瓦斯问题。

(6)CO2气相压裂增透

在高瓦斯区域对已施工预抽钻孔分段进行CO2气相压裂,使钻孔周围煤体裂隙加大,减弱瓦斯吸附能力,更容易进行瓦斯抽采。

气相压裂技术是利用CO2在31℃以下、7.2MPa压力时以液态存在,而超过31℃,液体CO2瞬间膨胀为气体,体积极速膨胀对周围物体进行爆破。在压裂管内用专用高压泵充装液态CO2,使用时通过化学加热,使液态CO2在20~40ms内迅速转化为气态, 其体积瞬间膨胀600多倍, 压力剧增至设定压力,将爆破片冲破, 高能CO2气体瞬间从压裂管喷气孔内爆发, 对煤体作用, 从而达到物理爆破增透的目的。

气相压裂瞬间能使煤层产生大量裂隙,煤体内被填充或压实的裂隙被重新打开,产生大量人工微裂隙,开启原有闭合裂隙,从而提高煤层透气性、渗透率,促使大量吸附状态的瓦斯转化为游离状态,并为游离状态的瓦斯提供释放通道,提高瓦斯抽采效率,降低煤层瓦斯含量和瓦斯压力,有效降低或解决煤层中的瓦斯问题。

3.2.2 掘进工作面瓦斯治理模式

(1)边掘边抽

掘进工作面掘进过程中有下列情况之一的,实施边掘边抽。

① 工作面瓦斯涌出量≥3m³/min;

② 百米巷道最高瓦斯涌出量大于0.5m³/min;

③ 治理瓦斯实际供风量大于1000m³/min。

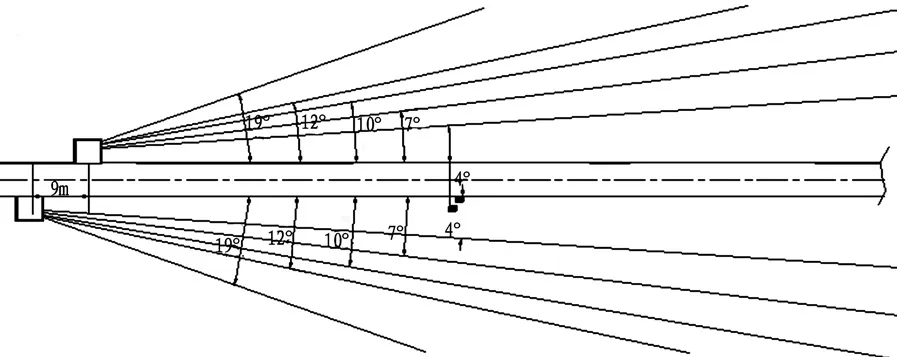

主要是保护巷道掘进,在巷道两侧设置迈步式钻场,在钻场内施工扇形抽采钻孔掩护巷道掘进,按照巷道同侧80m间距、异侧9m间距布置边掘边抽钻场,每个边掘边抽钻场内布置6个抽采孔,覆盖巷道轮廓线两侧26m范围,最深钻孔150m。如图3所示。

图3 边掘边抽钻孔

(2)千米钻机深孔掘前预抽

在高瓦斯区域,在矿井生产规划内需要掘进的巷道,使用千米钻机在两回风大巷向顺槽巷道前方及两侧打煤层定向长钻孔,预先抽采巷道及两侧煤体内的瓦斯,钻孔深度为350~500m,提前解决掘进工作面瓦斯问题。

(3)普通钻孔掘前预抽

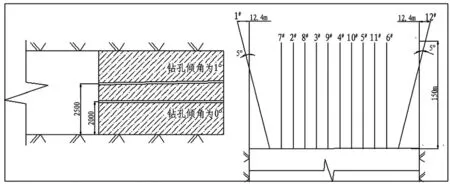

执行煤巷工作面迎头长钻孔条带预抽消突措施,在巷道迎头施工双排12个钻孔,孔深150m,保证20m预抽超前距。如图4所示。

图4 掘进工作面迎头预抽钻孔布置图

(4)区域模块预抽

在本巷道对邻近巷道超前施工钻孔,接抽邻近巷道掘进前瓦斯,超前治理掘进面瓦斯。

利用超前巷道向滞后巷道施工短距离钻孔,提前对滞后巷道进行瓦斯抽采,利用主动泄压抽采可有效降低滞后巷道的瓦斯含量和百米瓦斯涌出量。实施条件:两巷道迎头相距200m,保证施工钻孔区段超前150m以上,钻孔间距1.7m,孔深46m,垂直煤壁打设。

4 高效抽采创新方法

(1)通过阀门管控方式提高瓦斯抽采效果,从单个钻孔并网管处连接阀门经每组钻孔连接的汇流管连接阀门到瓦斯管路连接区域钻孔阀门进行开启角度调整进行管控,对于接抽浓度较小、抽采纯量较少的钻孔开阀门角度调小,对于瓦斯浓度、抽采纯量相对较高钻孔阀门开启至最大。

(2)在高瓦斯区域进行二氧化碳预裂,使煤体松软,瓦斯易抽放。由于高瓦斯区域有的巷道瓦斯吸附性较强,需施工完成钻孔后,间隔固定距离进行二氧化碳气相压裂,确保钻孔瓦斯抽采效果最好。

二氧化碳气相压裂增透后煤层瓦斯预抽效率较非压裂区提升约2.5~2.9倍,可实现工作面快速抽采。

(3)优化抽采系统,减少负压损失。针对瓦斯接抽已超服务距离、超出服务期限、接抽效果不理想的区段,及时回撤钻孔并网及瓦斯抽采管路,缩短抽采距离,优化接抽范围,优化瓦斯高低分布区域的接抽方式,确保瓦斯高效抽采。

5 结语

高河矿井瓦斯治理任务重,以瓦斯抽采为主,构建地面排采井瓦斯抽采和井下区域瓦斯抽采相结合的治理模式,建立以远距离模块预抽钻孔为主,短距离模块钻孔补充的一系列超前瓦斯治理措施,优先布置超前抽采巷道,方便布置模块预抽钻孔。通过运用地面与井下多种瓦斯抽采技术,瓦斯治理取得显著效果,实现矿井安全生产。