聚能爆破切顶卸压技术在18301工作面的应用

2018-09-11杨仲全

杨仲全

(山西西山煤电股份有限公司马兰矿,山西 太原 030000)

聚能爆破切顶卸压是巷道支护技术的一项重大改革。实践证明,采用切顶卸压技术可带来明显的经济和社会效益,该技术已在很多矿井应用成功,具有减少巷道维修量、降低掘进率及生产成本的优点,为未来矿井发展所需的重要技术。

1 概况

山西马兰矿南一下组煤采区轨道下山、910水平东大巷已服务10~20年,受南一下组煤采区工作面回采影响,巷道多次受压。南一下组煤采区轨道下山、皮带下山、回风下山及补回风巷4条准备巷道煤柱松软,巷道变形量大,两帮变形量最大达到2m,底鼓最大达到1.5m。18301工作面正在回采,受18301工作面动压影响,910南大巷靠近18301工作面段巷道变形严重,两帮挤回,底板鼓起。目前正在维修中,大巷采用单道运行,严重影响了矿井正常生产。

因此,计划在18301工作面回采及末采期间,于顺槽和切眼采用深孔爆破技术对顶板进行切断,实现卸压,降低采动应力对主要运输大巷及采区集中巷道的影响,避免邻近巷道产生大变形。

2 聚能爆破切顶卸压原理

随着2号煤层采深的加大,矿压显现随之加重,采用宽煤柱护巷,巷道处于压力集中区,不利于巷道的维护和稳定,而采用小煤柱又经常被应力集中压酥,巷道围岩位移变大。采用聚能定向爆破对顶板进行切断、卸压,改善巷道所处的应力环境,使巷道处于应力卸载区,有利于巷道的维护[1-2]。

制定巷道应力集中卸压治理技术方案,按不同炸药量、不同位置爆破进行数值模拟,给出聚能定向爆破卸压的合理爆破参数。

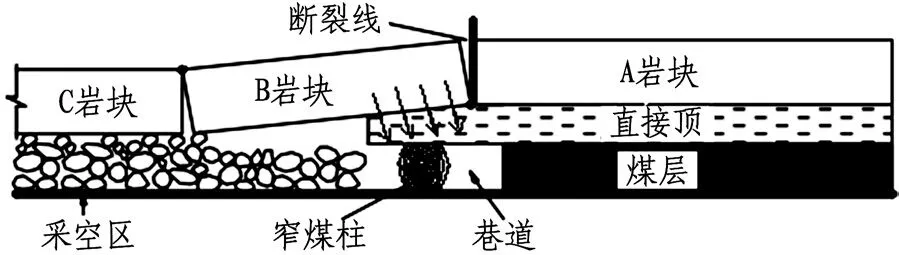

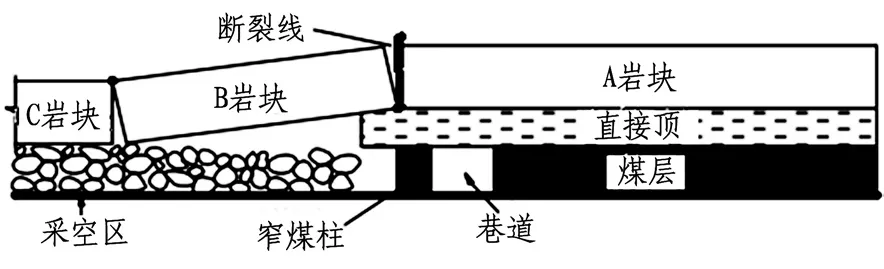

煤柱宽度留设过小,受二次采动影响时,巷道断面收缩过大,影响工作面安全开采。因此,合理煤柱宽度的确定一直是采矿工程研究的重点和难点。煤柱宽度受采深、采高、煤厚及煤岩力学参数等诸多因素的影响,同时还与基本顶断裂结构关系密切。根据基本顶不同断裂位置,沿空巷道上覆基本顶断裂结构如图2时,对煤柱巷道最为不利,而按照图3的断裂线位置断裂,则老顶岩块的压力能够得以释放。

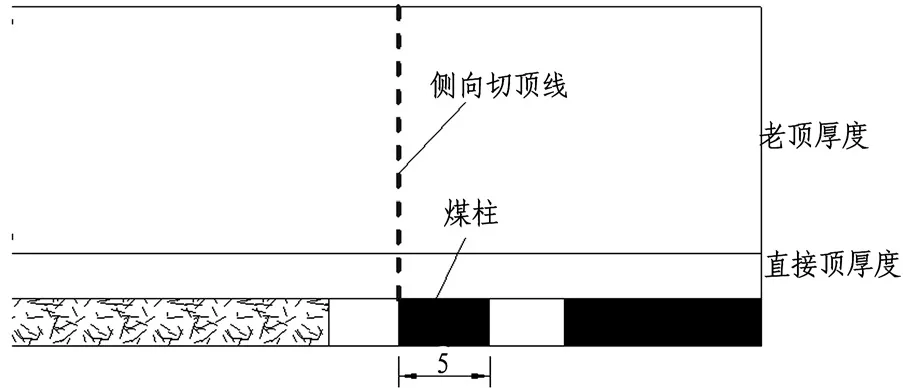

图1 聚能爆破卸压实现应力优化

图2 老顶断裂线在煤柱及巷道上方

图3 老顶断裂线在采空区上

3 聚能爆破切顶卸压方案

对工作面运输巷道顶板进行聚能爆破卸压,能够改善工作面回采时的巷道应力环境。根据目前工作面回采进度,切顶卸压爆破试验位置选在工作面前方的一段运输道内,范围300m。

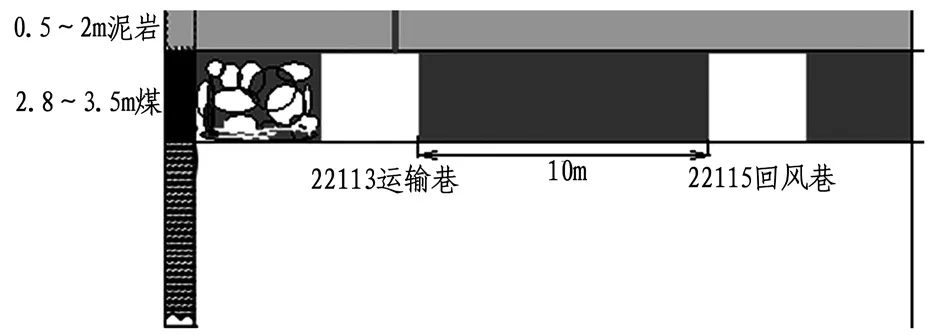

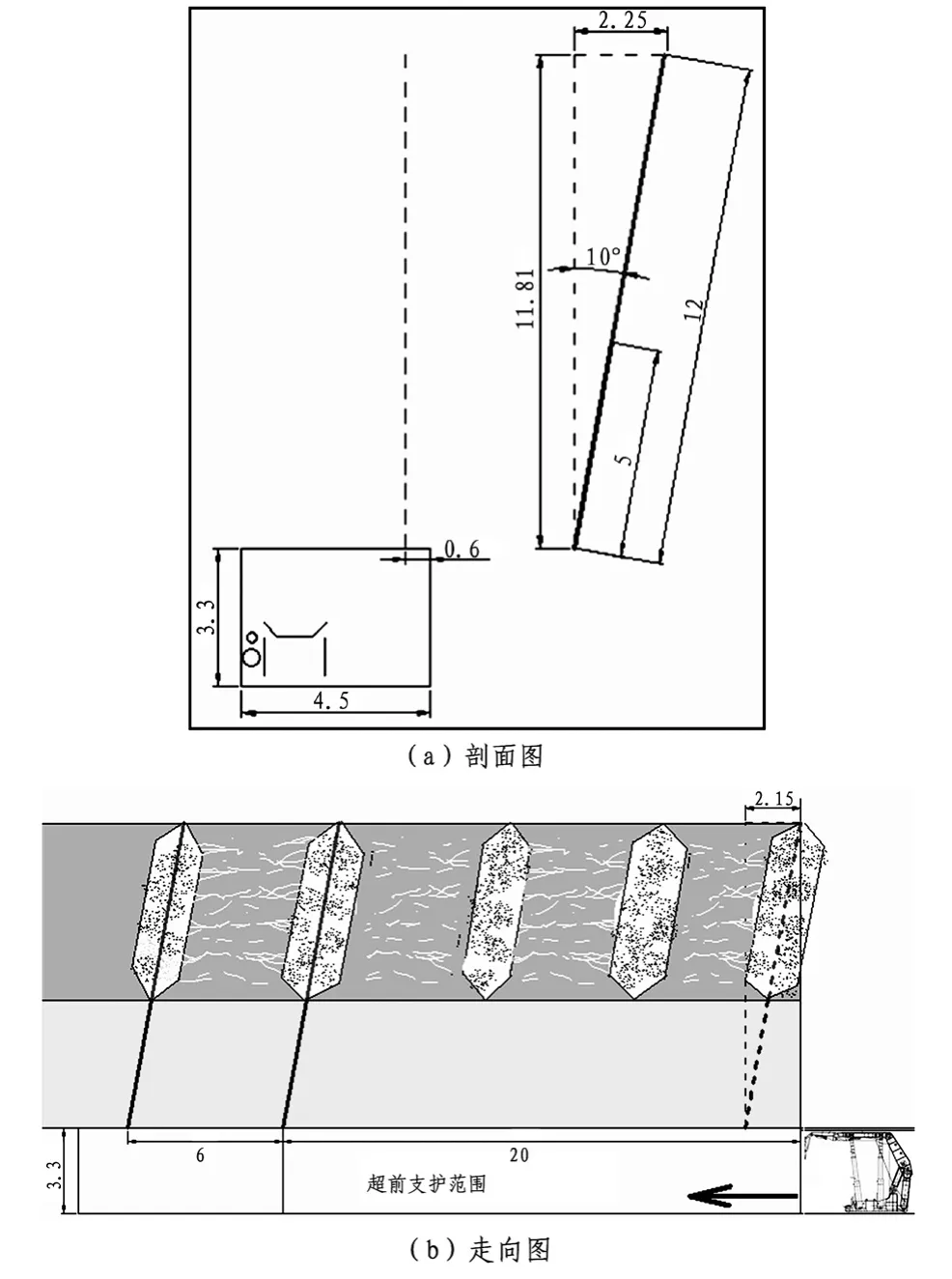

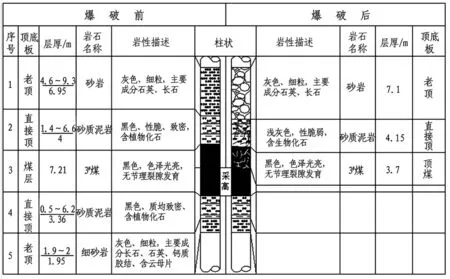

巷道防变形切顶卸压,其主要目的是通过对本工作面巷道上方顶板的切断,减小相邻工作面巷道围岩的应力值和应力影响范围[3-4]。按钻孔的顶板柱状,考虑到工作面回采时采高3.3m左右,按岩石碎涨系数1.3倍计算,需上方顶板11m高度垮落后才能够充满采空区,因此将上位岩层基本顶段全部作为聚能爆破切断范围比较合理。炮孔切顶位置如图4所示。

(1)炮孔位置

煤层上方2m直接顶+9~10m基本顶,只要将该范围的顶板岩体切断即可实现对煤柱的卸压。因此顶板炮孔孔深定为12m(按10°向采空区方向偏斜,则垂直高度约11.8m),炮孔口间距6m,300m巷道试验段共施工炮孔50个。炮孔可先用钻机打好,可在炮孔进入超前支护段时装药起爆,或者在炮孔孔底到达工作面煤壁处时装药起爆。

图4 炮孔切顶剖面位置图

图5 炮孔位置图(单位:m)

(2)炮孔深度设计

炮孔深度与煤层顶板岩性及厚度、煤层厚度、工作面采高及顺槽断面尺寸有密切联系。炮孔深度是否合适将直接影响到爆破切顶效果、顶板垮落程度及施工工程量。如果断顶位置不合适,会导致应力拱脚落在采区准备巷道内,反而不利于护巷卸压。

以18301工作面切眼为例,该工作面直接顶为泥灰岩,厚度1.85m;基本顶为中细砂岩,厚度12.0m。煤层平均厚度4.15m,采煤工艺为综合机械化一次采全高。工作面切眼停采位置距南五下组煤准备巷道最近距离为145m。经数值模拟及现场经验,顶板不易垮落,设计炮眼深度为35m,仰角45°,方位角38°(与切眼垂直)。

(3)炸药直径、聚能管径与炮孔直径三径匹配

炸药药卷直径、聚能管径与炮孔直径三者之间必须相互适应,才能保证最佳的爆破效果。选择标准为:① 聚能管直径大于药卷直径。为了使药卷能较为顺利地放入聚能管内,聚能管的直径必须大于药卷直径;但是聚能管直径不能无限制的大,必须保证药卷在聚能管中能被固定住。② 炮孔直径大于聚能管直径。为了便于聚能管的安装,炮孔直径必须大于聚能管直径。为保证聚能管在炮孔中定向固定及爆破时聚能效果,根据理论研究和综合现场已有设备,选择外径Φ63mm聚能管,与之相匹配的最佳炮孔直径为65mm,钻头直径75mm,保证药径与管径很好地紧密耦合,保证药卷较易放入聚能管中。

(4)聚能爆破施工工艺(打眼、装药、封孔、爆破时间节点的控制)

① 打眼。打眼采用CMS1-1200L钻机,1.0m×Φ50mm合金钻杆,Φ75mm合金钻头。钻孔间距8 m,孔深35 m,仰角45°,方位角38°。

② 装药。切顶卸压范围共300m,前150m采用以往的装药方式,用Φ65mm钻头施工,即先将孔底第一节药卷与导爆索固定,送入孔底,然后将其他药卷依次送入炮孔,每节PVC管炸药2m;后150m采用Φ75mm钻头施工,使用聚能切缝炸药管,每节炸药长1m,一节连接另一节顺序装入炮孔。

聚能炸药管装药量稍大些,每米装药量约3kg,其金属槽能够起到射流作用,破坏岩石范围更广,产生的主裂缝方向更为集中。

③ 封孔。深孔爆破一次起爆药量大,封孔不好将直接导致炮孔口冲孔,造成漏斗状抛掷,甚至毁坏支护体,造成巷道围岩垮塌。因此需进行专业的封孔设计,并采用专门的封孔炮泥机制作炮泥,炮泥太软向孔内填装时容易卡孔,炮泥太硬会降低其与孔壁的粘结力,需在技术人员指导下进行操作。

④ 爆破时间节点。切顶卸压的爆破时间节点很关键,起爆时间太早,巷道顶板预裂后长期暴露容易产生安全隐患,起爆时间太晚影响生产。炮孔的打钻施工、装药、爆破的时间节点,需根据工作面的生产进度,综合性协调,才能达到效果最好。以18301工作面为例,爆破地点选择在工作面超前支架范围内,该段有超前支架支护,利于顶板的支护安全。18301工作面日推进度为4m,炮孔为每2m一个,日安排爆破2个孔。

(5)遇断层等复杂地质构造的处理方法

遇大断层、顶板破碎带时,若采用切顶卸压,巷道顶板易失稳。可根据实际情况,采用该段不放炮的方法通过地质构造带。

4 效果分析

18301工作面在5月8日所有炮孔爆破完以后,运巷转载机5m范围顶板垮落,其余部分顶板完好。

18301工作面于2017年5月8日18点30分实施爆破工作,截止到2017年6月3日,工作面推进到14m时,20~50#支架后尾梁采空区里切眼顶板锚网支护有垮落下沉现象,20~50#支架看到矸石,顶板已经初垮,确定18301工作面顶板初垮步距为14m;随工作面推进,顶板不断冒落,采空区悬顶不断增加,工作面推进到20m左右时起,顶板中不断传来压力炮声,表明顶板因拉应力超限而产生了断裂;当工作面推进到25m时,采空区大面积冒落,形成冲击波,工作面直接顶初次垮落步距为25m,直接顶垮落后,老顶逐步悬露,随采空区面积增加,采场矿压显现更加明显;工作面平均推进到37m时,支架阻力开始明显升高,后柱阻力明显高于前柱,煤壁开始出现局部片帮,从现场矿压观测情况判定,基本顶初次垮落步距为37m;工作面推进39m,整个工作面支架阻力明显降低,基本顶垮落基本完成,如图6所示。

图6 爆破前后对比图

5 结语

(1)在18301工作面的末采收尾进行聚能爆破切顶卸压工作,以实现保护该工作面邻近巷道,避免其底鼓、帮鼓、喷浆掉皮等变形量过大现象。

(2)采用双向聚能拉张爆破切缝技术,确保切顶线成型,提高其单进水平,减少巷道维修量。