大采高工作面快速回撤方案优化与应用

2018-09-11刘伟洋

刘伟洋

(潞安集团左权阜生煤业有限公司,山西 晋中 032600)

综采工作面回采结束后能否快速回撤,是影响矿井生产衔接任务及矿井产量的重要因素。大采高工作面设备种类多、数量多、重量大,在回撤时环节多且面临很多技术难题,如顶板控制、回撤通道施工等。为提高工作面回撤效率,降低回撤过程中事故率,以潞安集团左权阜生煤业有限公司1101工作面为研究对象,对传统工作面回撤方案主要存在的问题进行分析研究,并根据实际生产情况对传统回撤方案进行优化。

1 工作面概况

左权阜生煤业有限公司位于左权县寒王乡刘家庄村南,西南距左权县城约10km,井田面积5.8196km2,矿井设计生产能力为1.2Mt/a。井田内主回采煤层为15#煤层,煤层平均厚度为6.0m。

1101工作面位于井田一采区,工作面走向长度为936m,倾向长度为150m,以东为井田边界,以西为一采区三条大巷,南部为1102工作面,北部为4#采空区。工作面采用倾斜长壁后退式综合机械化一次采全高采煤法。1101工作面回采期间采用ZY12000/29/64型液压支架进行顶板支护,共计81架,机头、机尾位置各安装一架型号为ZYG12000/29/64型液压支架进行端头维护,采用MG750/1940-WD型采煤机割煤,SGZ1200/1400型刮板输送机运煤;工作面转载机采用SZZ—1200/400型,机头驱动,并配套使用PLM4500型破碎机。

1101工作面回采至856m处时停止回采,施工回撤通道进行工作面设备搬家回撤,停采线距采区大巷预留保护煤柱宽度为80m,目前工作面已回采810m。

2 传统回撤方案及存在的问题

2.1 传统工作面回撤方案

(1)当工作面回采至830m处时逐渐降低采高,回采至848m处时工作面回采高度控制在4.0m,并对顶板铺设金属网及2寸钢管。

(2)当工作面回采至852m处时(距停采线4.0m)停止移架,采煤机继续割煤施工主回撤通道,主回撤通道宽度为4.0m,高度为4.0m。

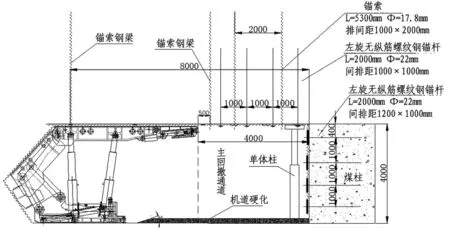

(3)工作面主回撤通道顶板采用锚索钢梁、锚杆、锚索、金属网联合支护,顶板共一排锚索钢梁、四排钢带及两排单锚索,为了保证工作面煤壁顶板稳定,在煤壁侧支设一排单体液压支柱,如图1所示。

(4)在工作面机尾处施工一个调车硐室,在调车硐室内、主回撤通道以及回风顺槽内共稳装5部绞车,然后利用绞车及设备运输车依次拆除工作面刮板输送机、采煤机。

(5)待工作面采煤机、刮板输送机拆除完后,开始回撤工作面液压支架,从机头向机尾依次回撤。

图1 一采区1101工作面回撤通道支护剖面示意图

2.2 主要存在的问题

(1)传统工作面回撤方法,需施工一条主回撤通道,与工作面回采方向垂直,受顶板压力及超前支撑压力影响,主回撤通道出现顶板下沉、破碎、底板鼓起、煤壁片帮现象,回撤通道内锚杆、锚索支护不能满足支护要求。

(2)通过观察发现,回撤期间工作面机头、机尾与顺槽交叉点处压力最大,采用从机头往机尾方向依次移架时,机头处拉架后仅采用木垛进行维护,不利于顶板安全控制,很容易发生垮落现象。

(3)工作面施工一条主回撤通道,长度为150m,断面规格为宽×高=4.0×4.0m,工程量大,施工工期长,顶板支护量大,从而增加了成本,且回撤通道为矩形断面,顶板抗压力差。

(4)在进行支架回撤时,工作面及机头处需稳装1部调向绞车、4部拉架绞车,且每一架支架回撤时都需进行调向,拉架距离远,整个工作面支架回撤周期长。

3 1101工作面回撤方案优化

为提高工作面回撤效率,决定取消工作面主回撤通道,在工作面中部垂直施工一条辅助回撤通道并与采区运输大巷直接贯通。

3.1 工作面回撤方案

(1)当工作面回采至830m处时同样逐渐降低采高,回采至848m处时工作面回采高度控制在4.0m,同时在支架前探梁前方0.3m处顶板铺设金属网及一排锚索钢梁,钢梁长度为3.5m,每根钢梁采用两根长度为5.3m锚索进行起吊,钢梁平行工作面布置。随着工作面逐渐推移,每推进3m施工一排锚索钢梁并铺网。

(2)当工作面推进至855m时停止移架,采煤机继续割煤至停采线,此时工作面空顶距为1.0m,在空顶处及时施工一排锚索钢梁。

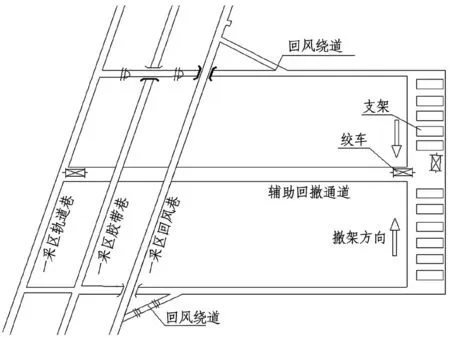

(3)工作面支架到位后,在工作面中间位置沿煤柱施工一条辅助回撤通道,辅助回撤通道长度为80m,到位后直接与采区轨道大巷贯通,如图2所示。

(4)为了提高辅助回撤通道抗压能力,辅助回撤通道设计为拱形断面,断面规格为宽×高=4.5×4.0m,辅助回撤通道顶板采用钢带、锚索、金属网联合支护。

(5)辅助回撤通道施工完后依次撤出工作面采煤机、刮板输送机,最后回撤工作面液压支架。

(6)在回撤液压支架时,分别在辅助回撤通道前后巷口各稳装一部绞车,采用中间向两边的支架回撤方式,先回撤工作面中部41#、42#支架,两支架直接从辅助回撤通道拉出,然后在41#支架处稳装一部双向绞车,然后依次将两侧支架拉至工作面中部位置再直接拉出。

图2 一采区1101工作面回撤通道布置示意图

3.2 应用效果分析

(1)与传统回撤方案相比,采用布设辅助回撤通道,巷道掘进量缩短了70m,降低了巷道掘进费用及支护材料费用,预计可节约成本费用430万元。

(2)回撤方案优化后,工作面在回撤期间仅稳装了三部绞车,减少了工作面运输设备稳装数量,同时采用两端向中间的方式移架,无需对支架进行调向,缩短了工作面撤架周期,1101工作面所有支架回撤仅用17h。

(3)无需施工主回撤通道,提高了工作面顶板稳定性,避免了因顶板暴露面积大,出现顶板破碎、下沉、局部冒顶现象。在整个回撤过程中,端头支架始终对端头处顶板进行维护,降低了因应力集中造成端头处顶板垮落事故发生。

(4)辅助回撤通道设计为拱形断面,布置在工作面煤柱中部,周边无其他巷道,有效提高了回撤通道抗压能力。

4 结束语

潞安集团左权阜生煤业有限公司分析了综采工作面传统回撤方案及存在问题,提出了合理的优化方案,并在1101工作面回撤期间进行应用。实践证明回撤方案优化后,降低了回撤期间成本费用,提高了回撤效率,保证了工作面回撤安全,取得了显著的经济、安全效益。