完井作业应用井筒完整性标准

2018-09-07张绍槐

张绍槐

西安石油大学

现代完井工程是衔接钻井工程和采油工程乃至后续作业非常重要的一个作业环节。为了保护资源和作业安全,发挥井筒完整性及全生命周期的连贯性、一体性尤为重要。现代完井工程所包括内容比传统完井工程增加了很多,同时随着井型的多样化和新技术应用,其内容也深化了许多,且在继续发展之中,为此需要不断研究各类完井作业的井筒完整性和井筒屏障保护作用,并在实践中完善。

1 现代完井工程系统

1.1 完井工程定义

完井工程是衔接钻井工程和采油工程而又相对独立的工程,是从钻开油层开始经测井到下套管注水泥固井、射孔、下生产管柱、排液、投产,其中有的井直至关停、报废的一项系统工程,在这个全生命周期内各项作业应具有连贯性并紧密衔接,始终不间断地保护井筒完整性。

1.2 现代完井工程的理论基础

(1)通过对油、气层的研究以及对油、气层潜在损害的评价,要求从钻开油层开始到投产和向采油部门交接每道工序都要用井筒屏障保护油、气层,尽可能减少对储层的伤害,在油、气层与井筒之间形成良好连通,以保证油、气井获得最大产能[1]。

(2)运用节点等理论分析方法,充分利用油层、气层能量,优化压力系统,根据油藏工程和油田开发全生命周期作业特点以及开发过程中所采取的各项措施,考虑环境腐蚀等因素的潜在危害,采取相应防治措施,合理选择完井方式、完井管柱结构、套管直径,进行完井管柱及套管的力学计算、强度设计,确定其材质、壁厚、扣型等,为科学地开发油田提供安全保证[2]。

1.3 现代完井工程内容

(1)岩心分析、储层特性及损害机理研究;(2)保护储层机理与措施;(3)钻进油层的钻井液体系;(4)完井方式及结构等优选;(5)油管及生产套管尺寸的选定;(6)生产套管设计;(7)注水泥设计;(8)固井质量评价;(9)射孔及完井液选择;(10)试井评价;(11)完井生产管柱设计;(12)投产措施。

现代完井工程定义、理论基础、内容和操作程序等,构成了现代完井工程系统。

2 完井作业的井筒屏障图解及验收标准

保护油层与完井作业的内容包括:在完井作业活动期间的钻开油气层与保护油层、油层套管(尾管等)及注水泥固井、射孔至排液投产三大部分,及其关于井筒完整性的要求和标准。这项活动开始于钻完全部井深和完成测录井工作之后。完井作业结束于安装好采油树、井筒屏障测试完毕以及井筒投产组织生产工作准备好之前。本文的目的是说明用井筒屏障组件安全地进行完井作业活动,确保完井作业的井筒完整性[1-5]。

每口井的完井活动与作业都要准备好井筒屏障系统(WBS)。钻井液(液柱)是第1个屏障;钻井液的功能还包括冷却钻头、清除岩屑、传递水力能量给钻头和井底动力钻具(螺杆钻具、涡轮钻具)钻井液是无线式随钻测量(MWD)随钻测井(LWD)的信号传输介质;钻井液是处理漏喷塌卡等复杂情况和压井、救援等的介质,完井液除了具有上述钻井液功能之外,还是保护油气层的重要屏障。完井作业重要的井筒屏障组件还有套管水泥环、完井管柱、井口装置、采油树等。

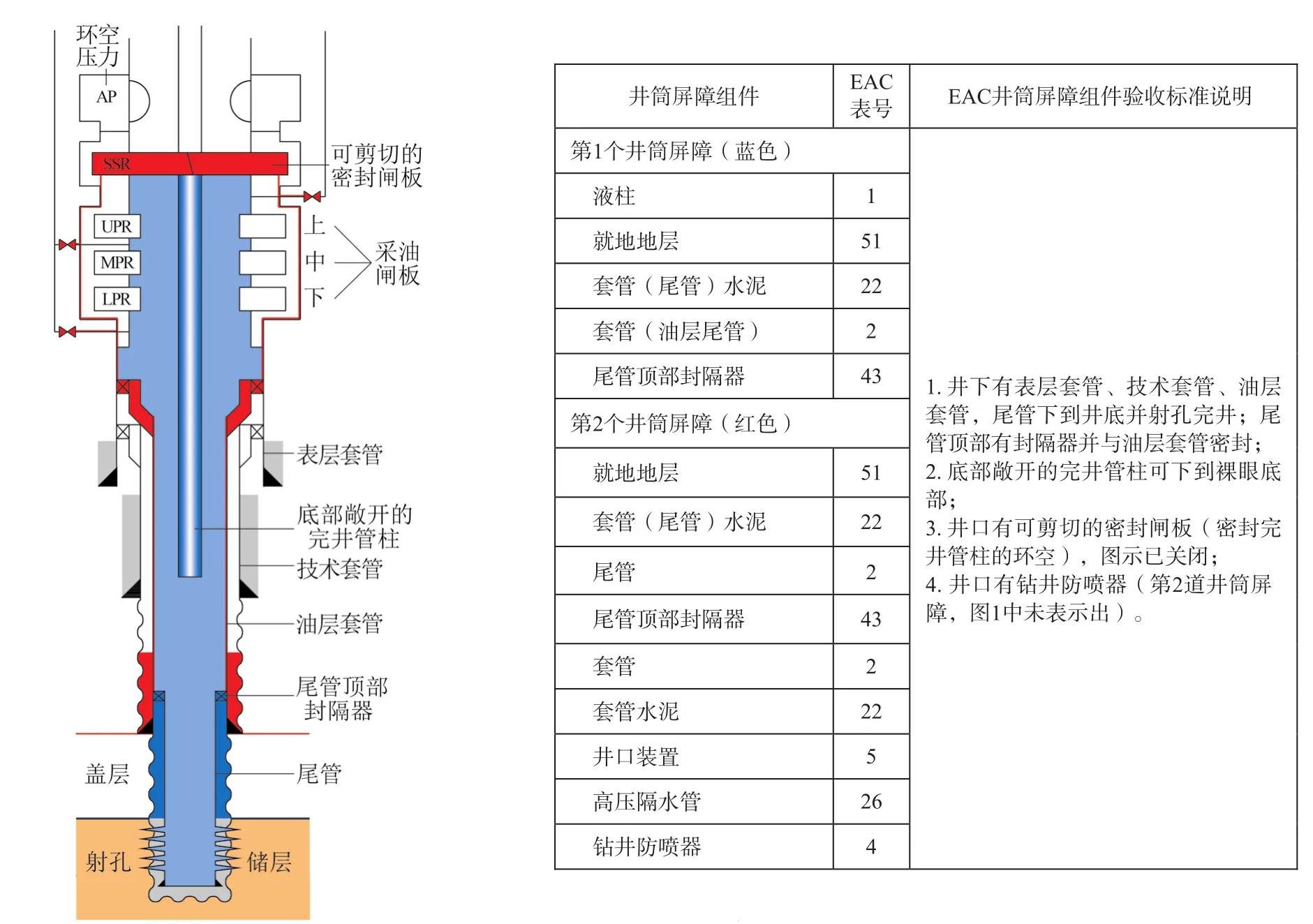

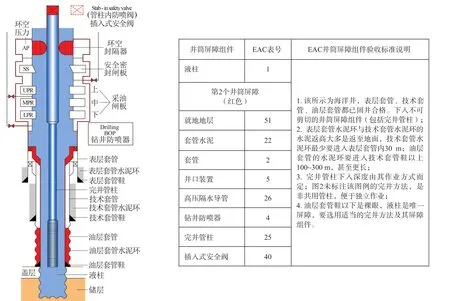

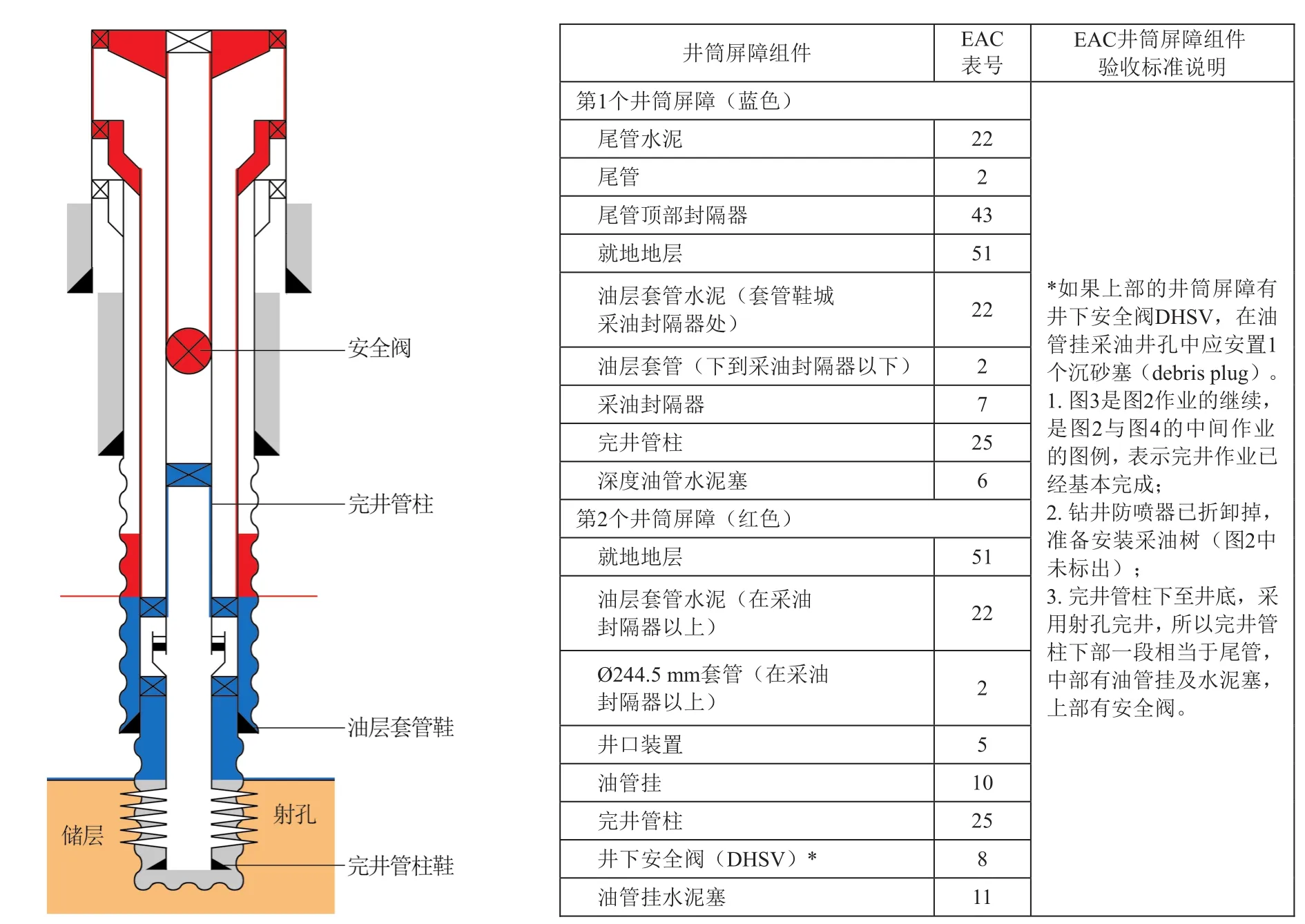

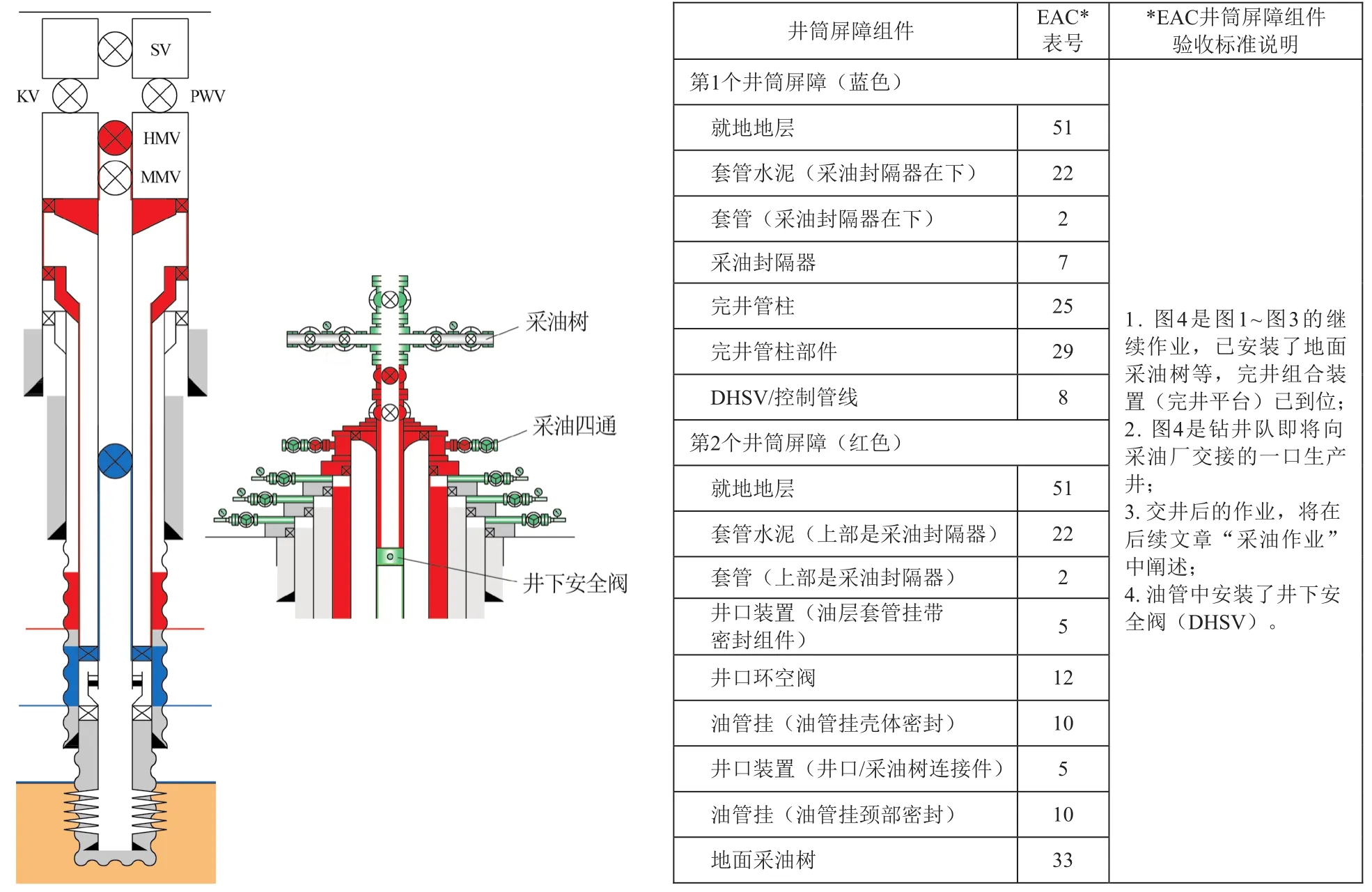

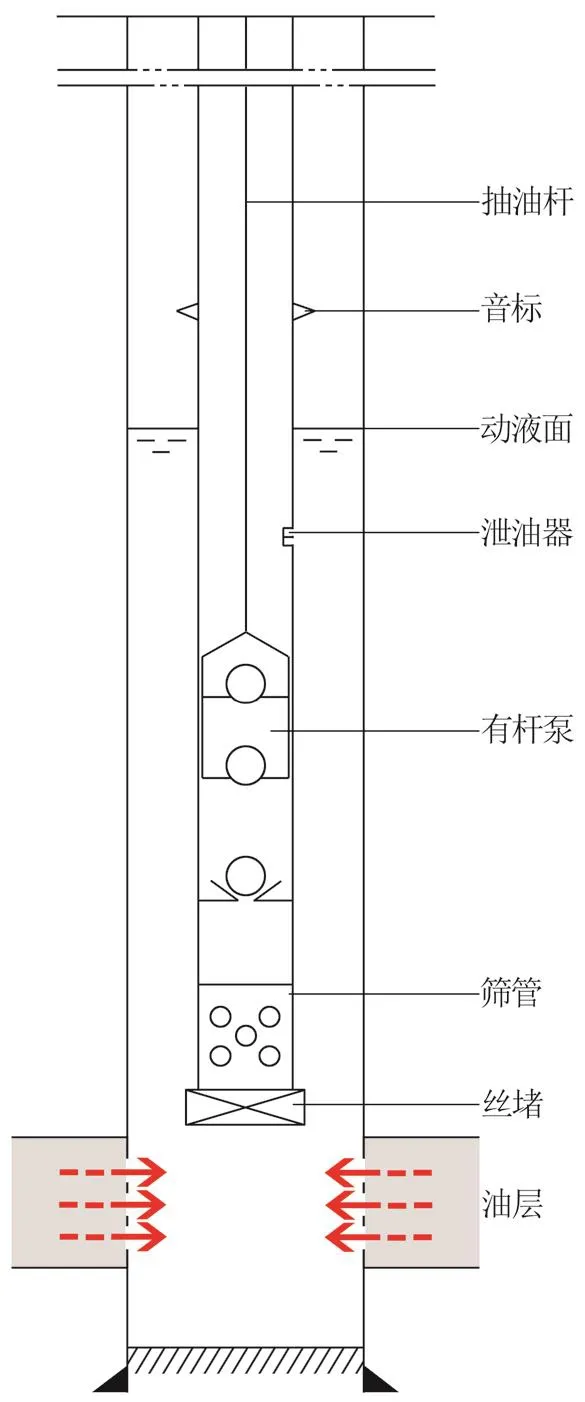

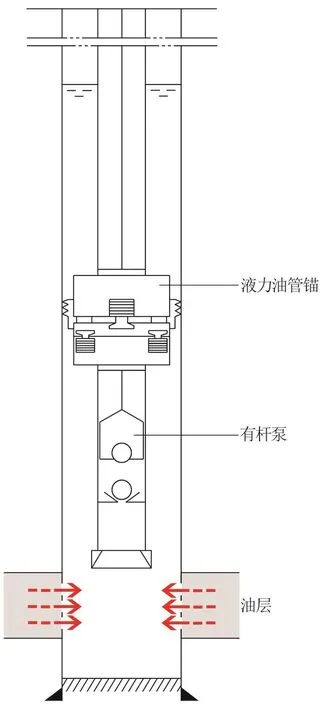

图1~图4为完井作业井筒屏障层系图解的重要图例。

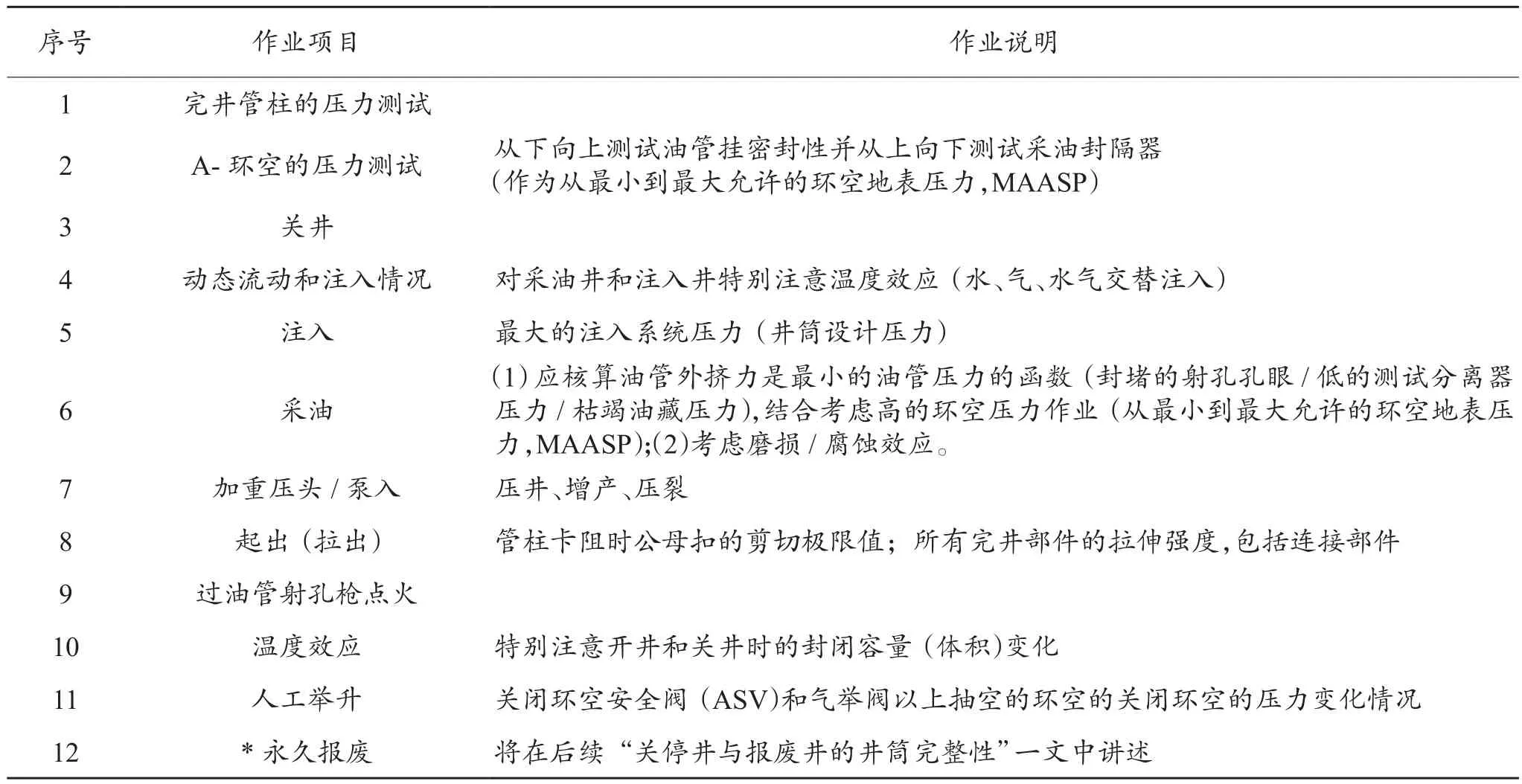

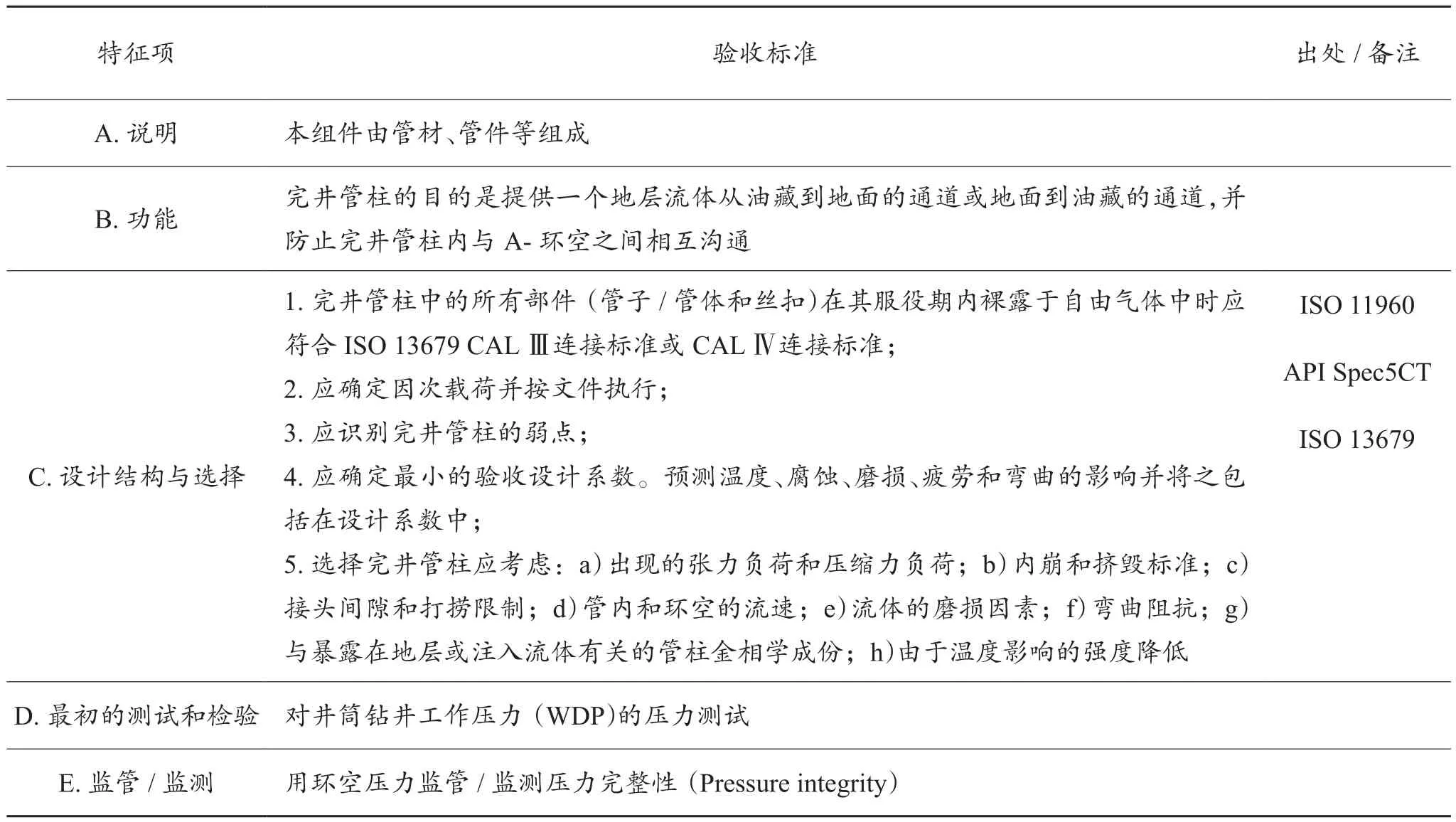

下面列出了完井作业时井筒屏障的专门要求和验收标准[3-7]。

(1)所有井筒屏障组件、控制管线和夹持器结构都应该能够承受环境负载(接触化学剂、温度、压力、机械磨损、腐蚀、振动等)。完井设计中应考虑流动保障问题,如腐蚀、出砂、结蜡、结垢、冲蚀、单质硫沉积、水合物等。

(2)所有生产井(油、气井)或注入井应装备采油树或注入树。采油树上应配备A环空压力监测监控传感器,传感器的控制系统能够报警。

(3)当钻进至碳氢化合物地层时,要求必须具有足够大的压力,以便将流体举升到地面或海底面的井筒中(包括增压注入地层的井筒),特别是压力大于70 MPa,或者H2S含量大于30 g/m3、定产气量大于20×104m3/d的井(这些井是不注缓蚀剂和不采用化学或机械方式排水采气的井),在完井管柱中应该安置井下安全阀(DHSV)。高压油气井、高含硫井必须使用生产封隔器。其他高压井、含硫气井、注缓蚀剂井、采用化学或机械方式排水采气的井,应根据地质和工艺条件,分析论证是否安装井下安全阀和封隔器。

(4)所有采油井或注入井应该在完井管柱和套管(或尾管)之间的环空安置一个环空密封(生产封隔器)。

(5)允许条件下在完井管柱中安置1个油管挂桥塞(tubing hanger plug)或1个下入深度较小处的油管桥塞以及1个下入深度较大的油管桥塞。

(6)油管内孔应该在井口装置(采油树/注入树的位置)中用警报器监视连续压力传导情况。

(7)在A—环空(指油管与生产套管之间的环空)中的压力,应该用安全作业规定的压力极限值通过警报器监视连续的压力传导情况。

(8)所有流体(或压力)进得去的环空,应该安装压力表并确定安全操作压力范围(用规定好安全作业压力极限刻度的压力表)。

图1 下入裸眼底部的完井管柱及验收标准Fig. 1 Completion string and its acceptance criteria lowered to the bottom of open hole

图2 通过防喷器下入不可剪切的屏障组件及验收标准Fig. 2 Non-shearable barrier element running through BOP

图3 卸掉钻井防喷器和下入垂直的海面以下采油树及验收标准Fig. 3 Removing drilling BOP and landing vertical subsea Christmas tree

图4 生产井的完井组合装置(完井平台)及验收标准Fig. 4 Well completion combination equipment of production well (completion platform)

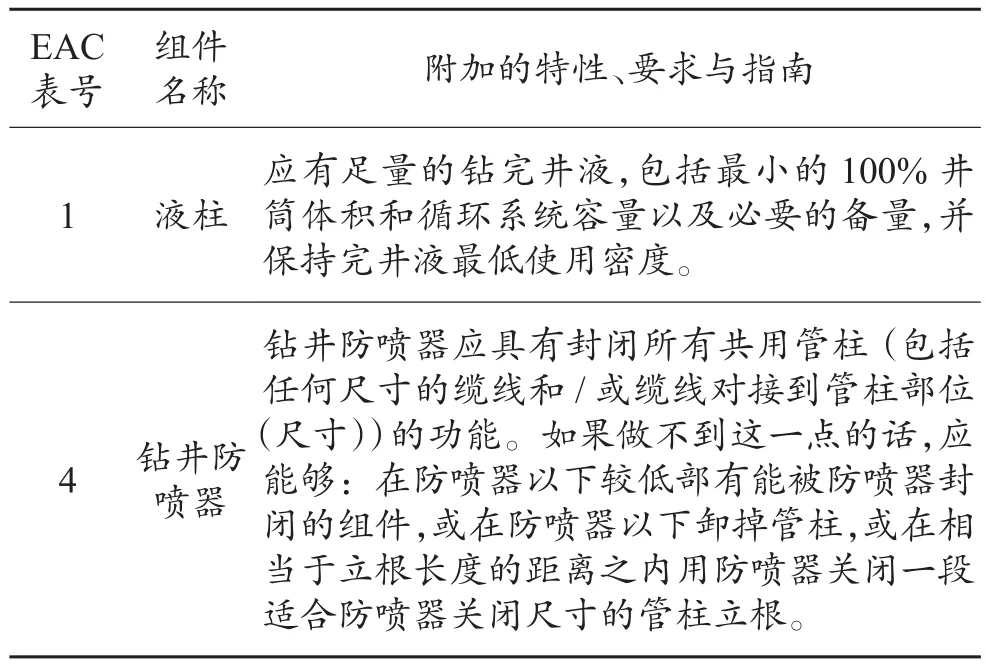

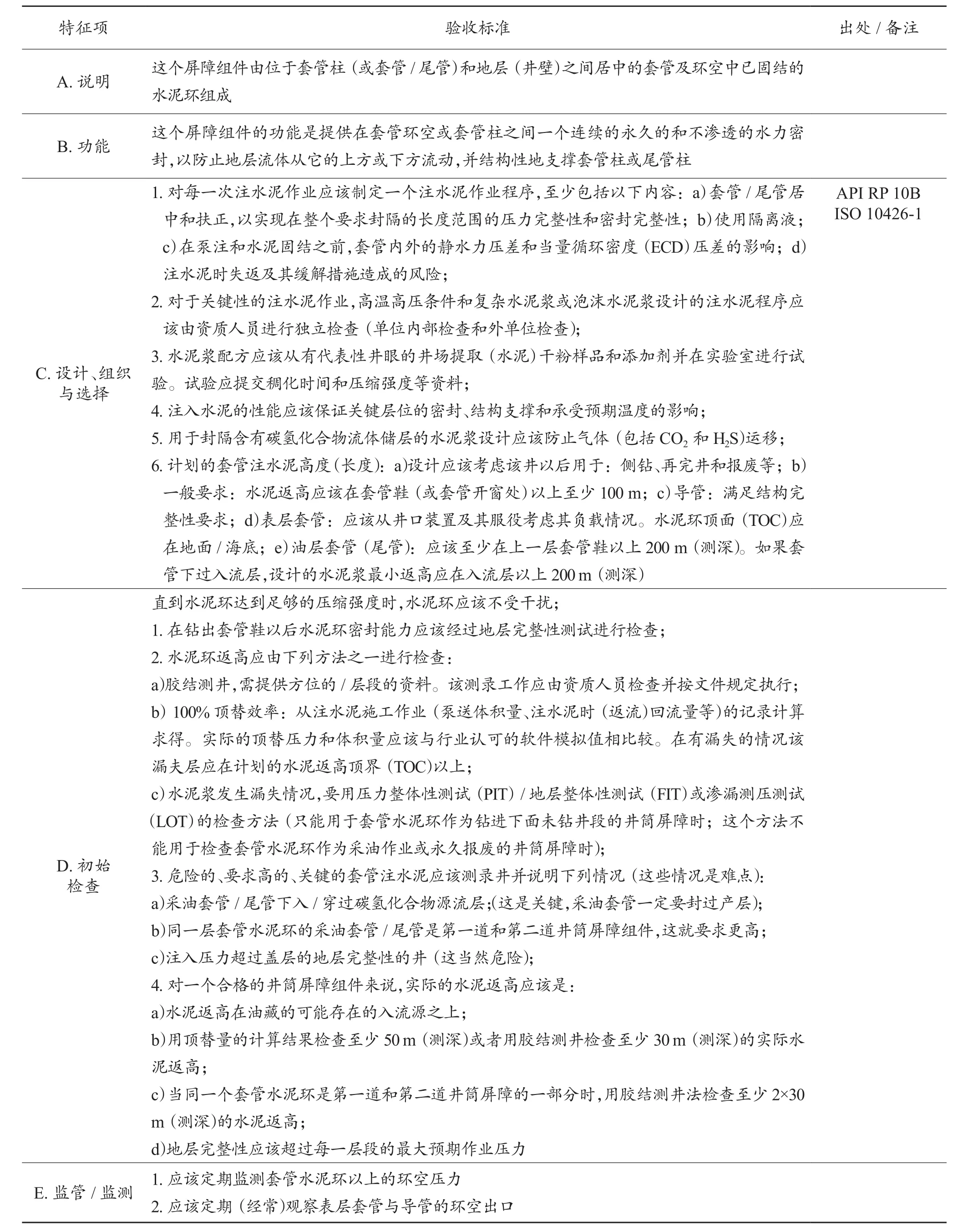

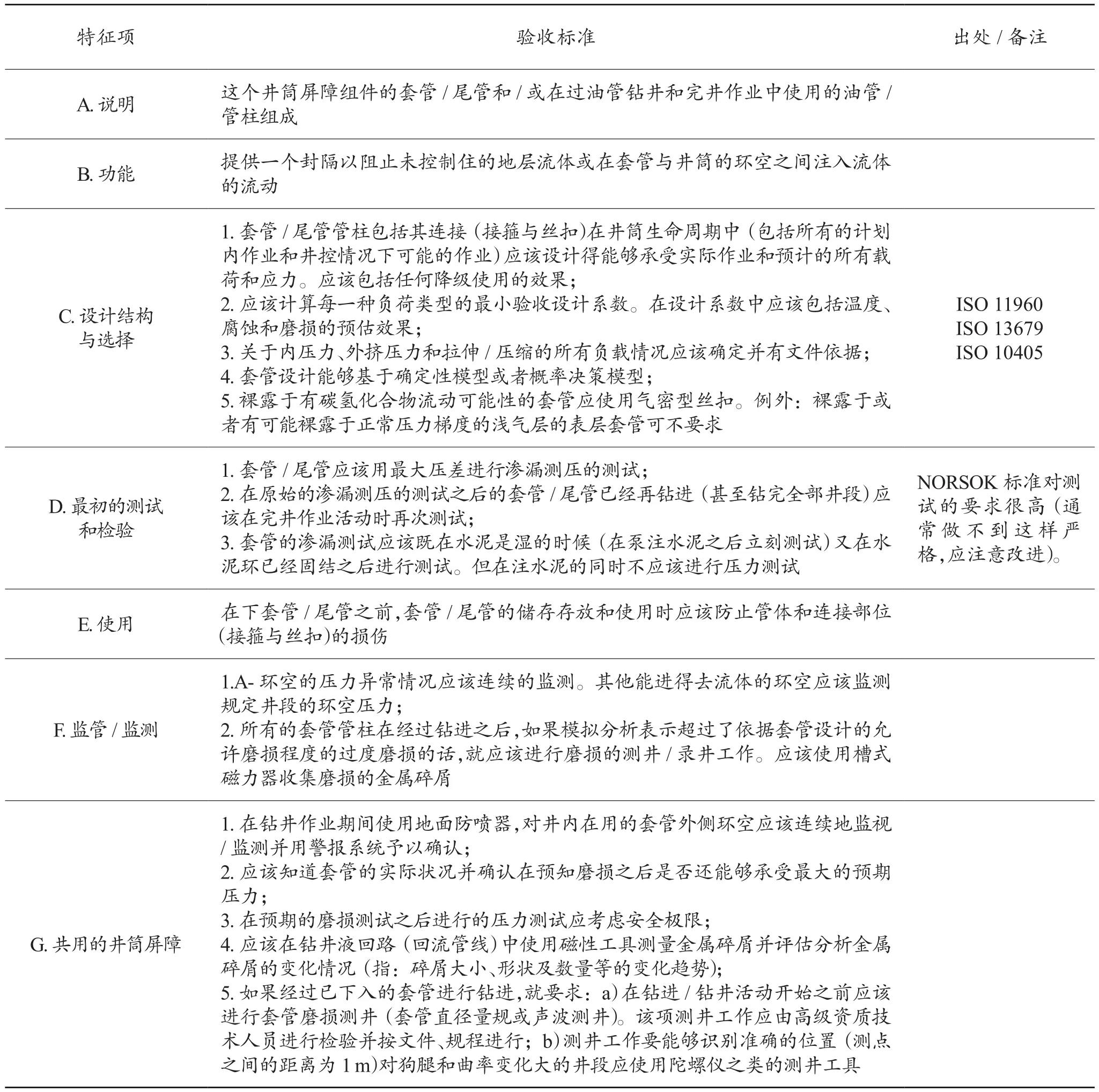

表1为井筒屏障组件验收标准的附加要求。

表1 附加的屏障组件验收(EAC)要求[3]Table 2 Additional EAC requirements

3 钻完井作业的套管设计 [3-4]

3.1 总要求

套管、尾管和回接管柱应能承受井控作业期间所有计划内和/或预期的载荷及其应力。设计应含盖完井和/或从下套管到永久报废的全部服役阶段,并考虑管柱材质老化、磨损效应等。应确定设计基础和设计安全余量并入档。应识别设计弱点并入档。

所有的套管柱是一个井筒屏障在各个作业子程序阶段的一个组成部分,如果模拟显示其磨损超过以套管设计为依据的最大允许磨损量,就应该在钻井作业之后测录检查其实际磨损量。需要做磨损模拟准备工作并用测录井技术检测套管壁厚,特别是在已钻邻井的井中有套管磨损问题及腐蚀问题的井,对侧钻井、大斜度井、定向井、水平井、多分支井、复杂结构井、超深井及富含H2S、CO2等井筒尤应做好模拟和测录检查工作,而不能等到套管磨损、腐蚀已经发生并影响作业和生产时才被迫进行修井处理。

对过管柱(油管)的钻井和完井作业,其全部完井管柱要当作井筒屏障组件来服役,该管柱及其所有相关的组件应该按照油层套管要求,并再重新鉴定其级别和再重新评估其相关载荷。所有的第1道和第2道井筒屏障层系都应该在开始作业前用新的设计载荷彻底核实修正。

3.2 设计依据、假设和假定

在设计工作中应考虑下列最低要求:设计的井眼轨道和由狗腿及井眼曲率造成的弯曲应力;用相关的风险界限考虑最大的允许座放深度;预期的孔隙压力及变化趋势;预计的地层完整性及变化趋势;预计的温度梯度和温度相关效应;钻完井液和水泥浆计划;井筒服役和作业诱发载荷;完井设计要求;预期(预测)的套管磨损;根据地层评估对下入深度的限制;可能潜在的H2S、CO2; 金相学因素;井筒报废的要求;由于窄环空间隙造成的循环当量密度(ECD)变化和抽/吸效应;薄弱地层、可能的漏失层、缩径和空穴性地层的隔离以及保护储集层;地质构造力;采用释放井的可能性;在该地区的已钻井或相类似井的经验与教训。

3.3 套管载荷类型

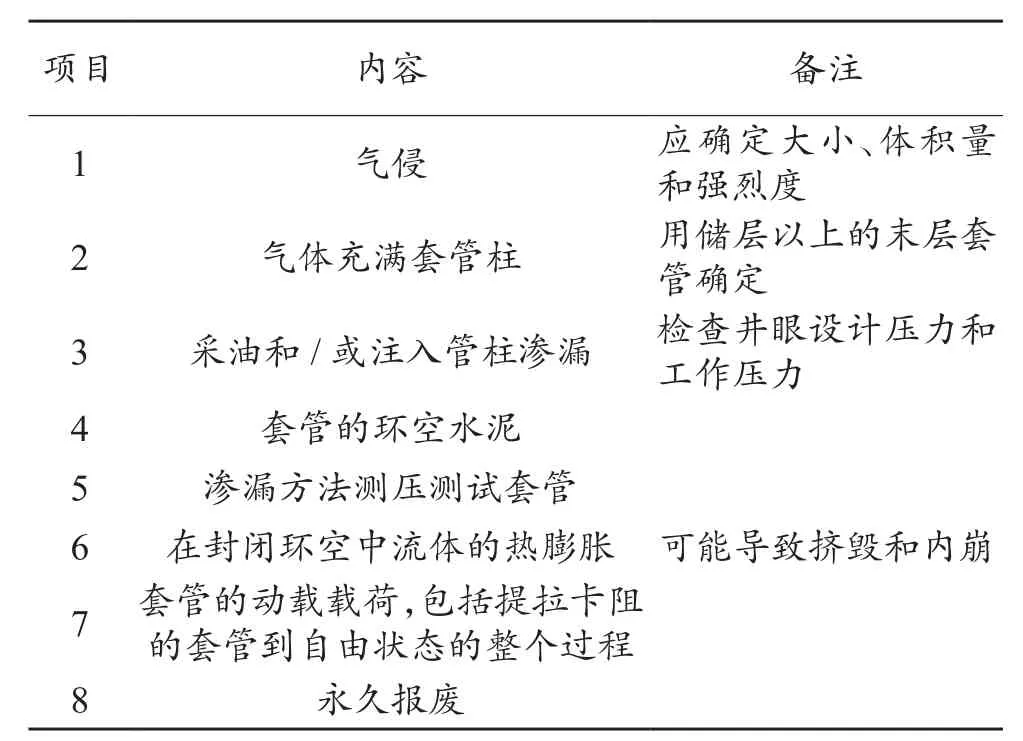

在设计内压力、外挤力和轴向载荷时,应考虑表2的载荷类型。应该评估井筒全生命周期内设计载荷和应力的可能变化。

表2 套管载荷类型Table 2 Type of casing load

套管设计应能承受所有计划的载荷与应力和/或预期的载荷与应力,包括在可能的井控情况诱发的载荷与应力。

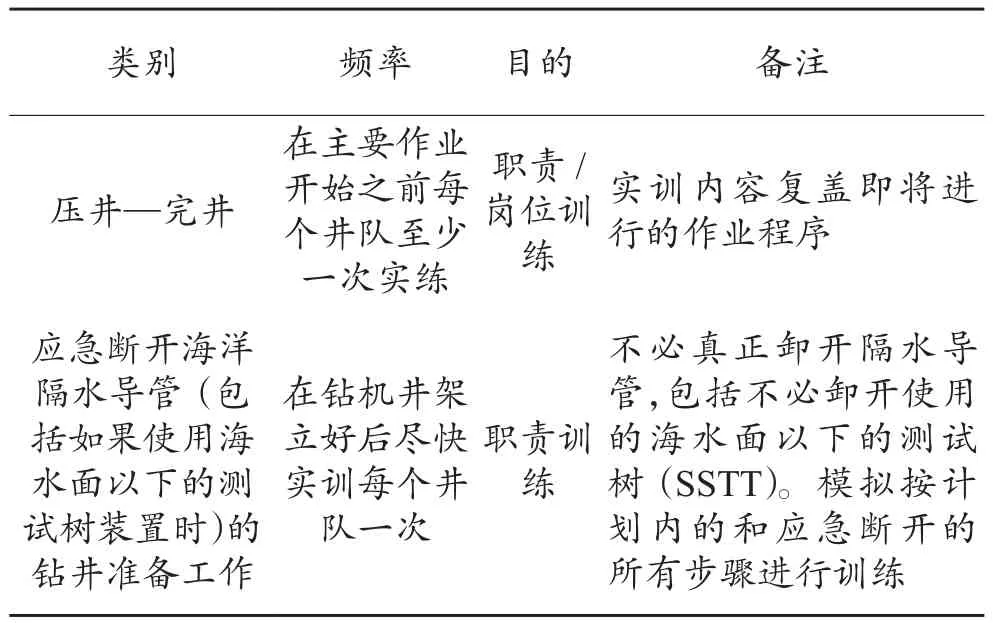

4 井筒控制活动程序和钻井

表3为发生复杂情况时应该使用的井筒控制活动程序。应完成表4所列的井控条件下的钻井准备工作。

5 完井管柱结构与设计

5.1 完井管柱结构

生产井或注入井下入完井管柱开始(或准备)正常生产是完井工程的最后一项作业。完井管柱下端是油气进入井筒的通道,上端是井口装置与采油树,是控制与监测油气从完井管柱经采油树的出口通道。完井管柱是完井作业重要的井筒屏障组件。下面是生产井或注入井几种主要的完井管柱结构、适用范围、设计原则与技术要求。

表3 完井作业中井控活动程序Table 3 Procedure of well control activity in the process of well completion

表4 井控条件下钻井的准备工作Table 4 The drilling preparation under the condition of well control

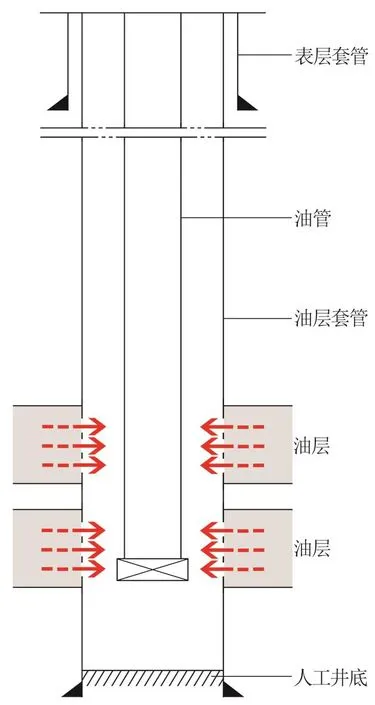

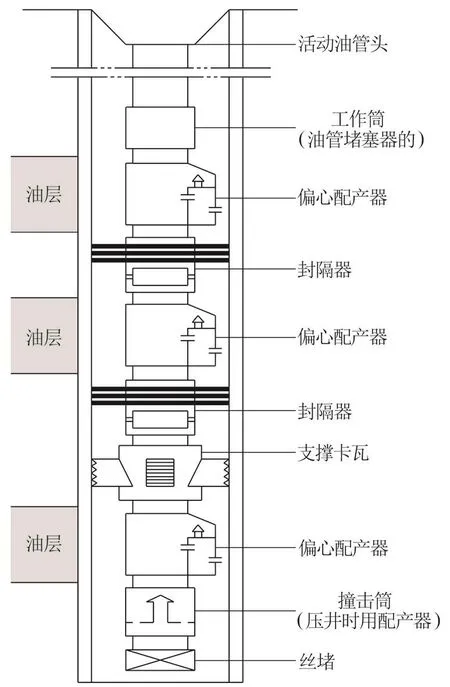

(1)自喷井完井管柱[8]。投产后油井能保持自喷生产,对这类井的生产管柱要按自喷井生产管柱的技术要求来设计。设计合理的自喷井生产管柱的技术关键是根据油管的敏感性分析确定油管的合理直径。自喷井生产管柱主要有2种:一种是全井合采管柱,见图5;另一种是分层开采管柱,见图6。

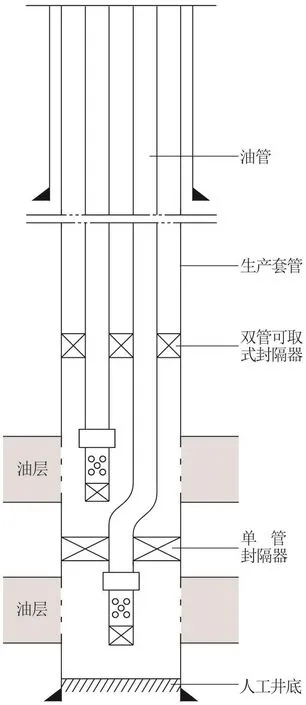

全井合采管柱结构简单,一根光油管下至油层中部。它适用于单层系的油井或层数不多、层间差异不大的油井;分层开采管柱(图6)结构较复杂,主要由封隔器、配产器和其他配套的井下工具组成,主要用于层间压力差异大或高含水层和油层分采的自喷井分采管柱。还有双管分采自喷井采油管柱(图7),彻底解决2层段之间的干扰,充分发挥各层段的潜力,能大幅度提高采油速度。这种管柱主要由反循环短节、双管可取式封隔器、单管封隔器、带循环阀密封短节、筛管、坐封短节、返排循环阀等组成。

图5 自喷井全井合采采油管柱Fig. 5 Full-hole commingling production string of flowing well

图6 自喷井分层采油管柱Fig. 6 Separate layer production string of flowing well

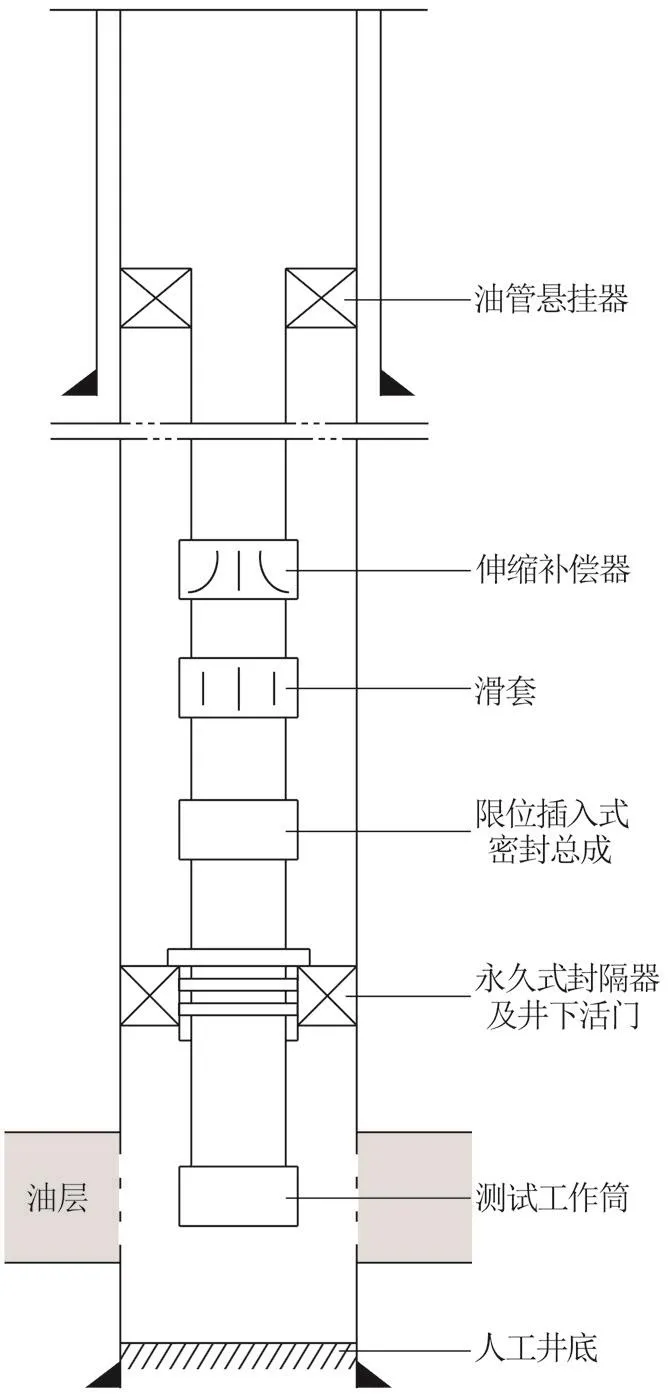

对于深井自喷井,为减少作业对油层的损害,可下入深井不压井作业管柱(图8)。这种管柱包括油管悬挂器、伸缩补偿器、滑套、限位插入式密封总成、永久式封隔器、井下活门及测试工作筒等。作业时,在密闭压力系统中将第一根油管起出到井下活门以上,井下活门当即关闭,此时已与井下压力系统隔开,即可在不压井的情况下作业。

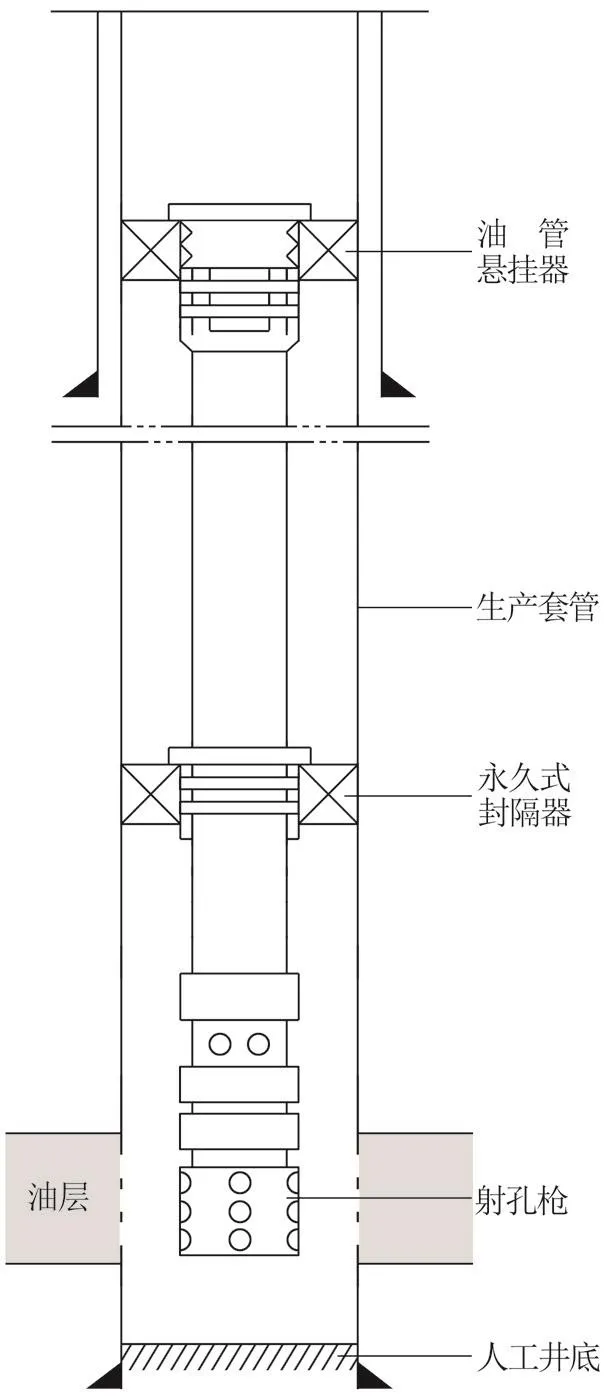

对于有些在投产射孔时需要进行负压射孔,在停喷后转为其他采油方式的井,可以采用射孔生产联作自喷管柱(图9)。管柱主要由油管悬挂器、永久式封隔器、测试工作筒、枪身释放接头、射孔枪等构成。

图7 双管分采管柱示意图Fig. 7 Schematic dual-tubing separate layer production string

图8 深井不压井作业管柱Fig. 8 String for snubbing operation in deep wells

图9 射孔生产联作自喷管柱Fig. 9 String for joint perforation and production in flowing wells

(2)有杆泵完井管柱[8]。油层无自喷能力,但又有一定深度的动液面,原油黏度适中,那就应首先选择有杆泵抽油系统投产。

有杆泵抽油系统主要由机、泵、杆、管4大部分组成。合理设计有杆泵生产管杆的技术关键是深井泵的选择。深井泵的选择一定要建立在油层采油指数准确测算的基础上。首先依据泵的理论排量确定深井泵的类型和主要工作参数,根据动液面深度及合理的沉没度确定泵挂深度,然后可以进行抽油杆柱的设计计算。抽油杆柱设计确定后,根据杆和油管的匹配关系,再根据泵的工作制度和杆、管的组合,就可以计算抽油机的各项基本参数,即可进行抽油机选型。有杆泵生产管柱主要由泵、杆、管和其他井下工具构成。有杆泵井标准井下管柱见图10。有杆泵深抽管柱见图11。

有杆泵抽油技术近年来又有了新的发展,不断地拓宽了它的使用范围。具有特种性能的有杆泵,如防砂卡抽油泵、浸入式抽油泵、阀式泵、防气锁抽油泵、耐腐蚀泵等相继研制成功并推广应用,常规有杆泵不适应的油井可采用这些特殊性能的泵以发挥其常规有杆泵不能替代的作用。

(3)水力活塞泵完井管柱。水力活塞泵采油系统的基本工作原理是由地面泵将动力液增压并泵送入井下,由动力液驱动液压马达作上下往复运动,同时液压马达带动井下泵柱塞上下往复运动,把井液举升到地面。

图10 有杆泵井标准井下管柱示意图Fig. 10 Schematic standard downhole string of rod pumped well

(4)关于潜油电泵完井管柱、气举井完井管柱、注水井完井管柱、天然气井完井管柱、定向井水平井完井管柱、多管射孔完井管柱等,限于篇幅可参阅文献[8]等。

5.2 完井管柱设计基础和假设

所有的完井管柱、尾管和回接管柱应设计得能够承受计划内的和预期的应力(包括在井控情况可能诱发的应力)。设计方法应该是井筒全生命周期包括报废在内符合井筒完整性要求的设计方法。材料的降级应该考虑在内。应该备有设计基础及依据的文件并写入档案[9-11]。

完井管柱及所有连接部件应承受的负载情况要计算并核实。薄弱部位应依据文件加以识别并记入档案文件。完井设计应适应全服役期直至永久报废。

应予评估下列各项内容以建立常规和无因次参数设计方法。

(1)在井筒生命期内的油藏压力,包括储集层流体和/或气体性能的动态分析。

图11 有杆泵深抽井管柱示意图Fig. 11 Schematic string of deep-pumping rod pumped well

(2)设计的井筒轨迹和弯曲应力,包括井眼狗腿度和曲率造成的弯曲应力及其影响管柱受力。

(3)完井方法的选择与论证,套管设计及注水泥设计,固井完井质量的检查。

(4)井控和最大压井压力。

(5)优化采油和/或注入速率以及有关联的流体和/或气体性能。

(6)流体进得去的环空的环空压力管理。

(7)在井筒生命期内H2S和/或CO2,包括可能存在于油藏中的酸性物源(Souring)。

(8)流体配伍性和腐蚀危害。

(9)井筒预期寿命(生命期长短)。

(10)材料的选择。

(11)砂控要求。

(12)人工举升要求。

(13)可能的水合物、结垢和沥青沉积以及化学剂注入的需要。

(14)由井筒服务和作业,包括井筒维修(修井)、打水泥塞(包括井底水泥塞或悬空水泥塞)、规模化挤注、压裂和/或其他化学剂处理等诱发的载荷。

(15)地质构造力及其影响。

(16)井筒停产和报废的特殊需要。

(17)在该区域或类似井筒中得到的已钻进井和已生产井的经验教训,新技术的采用等。

5.3 完井管柱载荷类型

在计划内活动时对内压力,外挤力和轴向载荷设计时应该采用的载荷类型。每一种井筒类型应该进行管柱应力分析。应考虑表5中的载荷类型。表5所列的情况不是强调而是基于计划活动的实际载荷类型。

表5 完井管柱载荷类型 [1]Table 5 Load cases

5.4 最小的设计系数

油油管设计系数应包括所有计划到的载荷与应力和/或预期的载荷与应力,包括在可能的井控情况时诱发的载荷与应力。

5.5 完井装备——应急的关井系统

下列完井管柱组件应作为安装应急关井系统的分级部件:井下安全阀(DHSV);环空安全阀(ASV)或者其他安全失效时的关闭工具;采油(注水)树阀——主控阀和翼阀;为注入化学剂的管线使用的采油树阀(注水树阀)或井口阀;为环空气举阀用的采油树阀(注水树阀)或/井口阀。

5.6 采油井口装置

要求在完井作业结束时安装采油作业的井口装置(将在后续“采油作业应用井筒完整性标准”[12]一文论述)。

6 结论

在完井作业中设计好、应用好井筒屏障及其组件是一项深入细致工作。给出的4个典型图解和文后所附的3个屏障组件验收表,只涉及完井作业的一部分,还有更多的井筒屏障组件如井下安全阀、封隔器、监测传感器、水泥塞等。图5~图11等作业的井筒屏障及其组件的图解都是待做的工作,限于篇幅不能详述,各井实施时可结合实际情况参照本文及有关资料[1,2,5]设计应用。

附表1 完井管柱Attached table 1 Completion string

附表2 套管水泥环Attached table 2 Cement sheath

附表3 套管Attached table 3 Casing