燃油喷射压力对缸内直喷汽油机喷雾特性的影响

2018-09-05钱丁超段加全刘耀东王振喜陈海娥宫艳峰

钱丁超,段加全,刘耀东,王振喜,陈海娥,宫艳峰

(中国第一汽车集团公司研发总院,吉林 长春 130011)

缸内直喷技术由于在降低燃油消耗和控制排放物方面具有很大的潜力,被广泛应用于汽油发动机[1-2]。无论是气流引导还是喷雾引导的缸内直喷发动机,其燃油喷射过程都是混合气形成的重要组成部分,决定了缸内混合气的形成质量与分布,从而进一步影响燃烧过程的组织[3-4]。

围绕汽油直喷发动机的燃油喷射过程,国内外学者和工程人员已经开展了大量研究工作。N. Mitroglou等[5]使用激光多普勒(Phase Doppler Anemometry,PDA)技术在高压定容弹内对多种结构形式的多孔缸内直喷喷油器的贯穿距、液滴速度和粒径分布等喷雾特性进行了研究。结果表明,定容弹背压对油滴直径有显著的影响,随着背压的增大,油束贯穿距变小,油滴直径变大;当燃油喷射压力从8 MPa提高到12 MPa,再提高到20 MPa时,喷雾液滴速度变大,液滴直径减小。Graham Wigley[6]等采用LDA/PDA和图像分析方法对某旋流喷油器喷孔附近区域的喷雾流场进行了研究,燃油喷射压力为5 MPa,喷油持续期为0.85 ms。结果表明,在不同的时间段燃油喷雾展现出不同的特性,0.58 ms后喷雾锥角开始形成,0.98 ms后喷雾各测量方向的速度达到最大值,1.4 ms后喷雾开始坍缩,1.5 ms后喷雾开始从喷嘴分离。范钱旺等[7]采用高速阴影摄像技术和计算流体动力学(Computational Fluid Dynamics,CFD)技术研究了撞壁距离与撞壁角度对撞壁喷雾索特平均直径(Sauter Mean Diameter,SMD)、壁面油膜厚度以及壁面油膜面积的影响。结果表明,撞壁距离与撞壁角度对撞壁喷雾影响显著,存在最佳的撞壁距离与撞壁角度。陈海娥[8]等通过模拟计算的方法对某缸内直喷汽油机进行喷雾标定,并研究了喷雾锥角、喷孔布置对混合气均匀性的影响。结果表明,调整喷雾锥角与喷孔布置可以使直喷汽油机缸内混合气分布更加均匀,减少HC排放与循环间扭矩变动。

目前,市场上量产直喷汽油机的最大燃油喷射压力大多在20 MPa以下[9],针对直喷发动机喷雾的研究也大多采用20 MPa以下的喷射压力。而随着发动机技术的更新,燃油喷射压力有不断提高的发展趋势[10-11],因此有必要对更高喷射压力下的喷雾特性与缸内混合气形成情况,以及喷射压力提高带来的影响变化进行研究。本研究采用计算流体动力学的方法,建立了定容燃烧弹内的自由喷雾模型和发动机缸内冷态燃油喷射模型,对不同喷射压力下的喷雾特性以及缸内喷雾发展、混合气形成过程进行了研究。该研究结果可以为汽油直喷发动机的燃烧系统设计提供理论依据。

1 研究方法与数值计算模型

1.1 研究方法

本研究基于计算流体力学软件STAR-CD,分别建立了定容弹和发动机缸内冷态流动下的两种燃油喷射过程模型。定容弹数值计算模型的模拟环境和边界条件与喷雾特性测试相同,可用于喷雾模型的验证,且在定容弹内不存在活塞压缩和进排气造成的湍流运动、温度和压力的变化,适于进行喷雾过程基础特性的研究。发动机缸内燃油喷射过程的数值计算模型根据一维CFD软件的计算结果来设置边界条件和初始条件,以获得实际发动机运行时混合气形成过程的相关参数。

本研究首先建立定容弹内冷态自由喷雾模型,利用喷雾特性测试对喷雾仿真模型进行校核与模型有效性验证。通过喷雾特性测试获得喷油器流量特性、贯穿距、喷雾图像、粒径分布等宏观和微观特性,以此作为喷雾模型标定的初始条件和参照。进行喷雾数值模拟时建立与试验环境条件相同的定容弹模型,将仿真结果与测试数据对比,反复调整喷雾相关模型设置,直至模拟所得喷雾的基本特征与测试结果接近,其误差在可接受范围内时即认为此时喷雾模型参数设置可以最为准确地模拟实际喷雾。随后基于经过验证的喷雾模型,在定容弹内无喷雾撞壁的条件下仿真分析喷油压力对喷雾形态、贯穿距和索特平均直径等宏观和微观参数的影响。最后考虑发动机实际运行工况,结合喷雾模型和缸内流动仿真,研究无点火情况下的燃油喷射和混合气形成动态过程。

1.2 数值计算模型

在模拟自由喷雾时,使用的定容弹模型几何尺寸和实际喷雾特性试验所用定容弹相近,并作适当简化,简化后模型见图1a。为兼顾计算精度与计算速度,更便于缸内计算,喷雾区域采用1 mm网格尺寸,其余区域采用2 mm网格尺寸。定容弹顶面定义为绝热边界,定容弹侧面和底面定义为压力边界,定容弹内初始压力为0.1 MPa,空气温度为293 K,燃料温度为296 K。在进行缸内流动喷雾模拟时,使用某2.0 L缸内直喷发动机来进行研究,其网格模型见图1b。使用GT-Power软件的计算结果来设定壁面温度,进排气的流量、温度和压力等边界条件和初始条件。为了减小进气量的计算误差,进气道入口采用质量流量动态边界,排气道出口采用压力动态边界。进排气道的动态边界见图2。

在进行CFD仿真时需要合理地选择模型及其相关设置参数。选择κ-ε/RNG模型模拟湍流流动,选择拉格朗日多项流模型处理气液两相计算问题,其中初次破碎子模型使用Hiroyasu模型, 二次破碎子模型使用Schneider-obermeier模型,液滴撞壁子模型采用Bai模型。

图1 计算网格模型

图2 模拟计算动态边界

2 喷雾模型标定与验证

2.1 喷雾特性评价参数

本研究使用喷雾锥角、喷雾贯穿距、索特平均直径这3个参数来定量地评价喷雾特性。

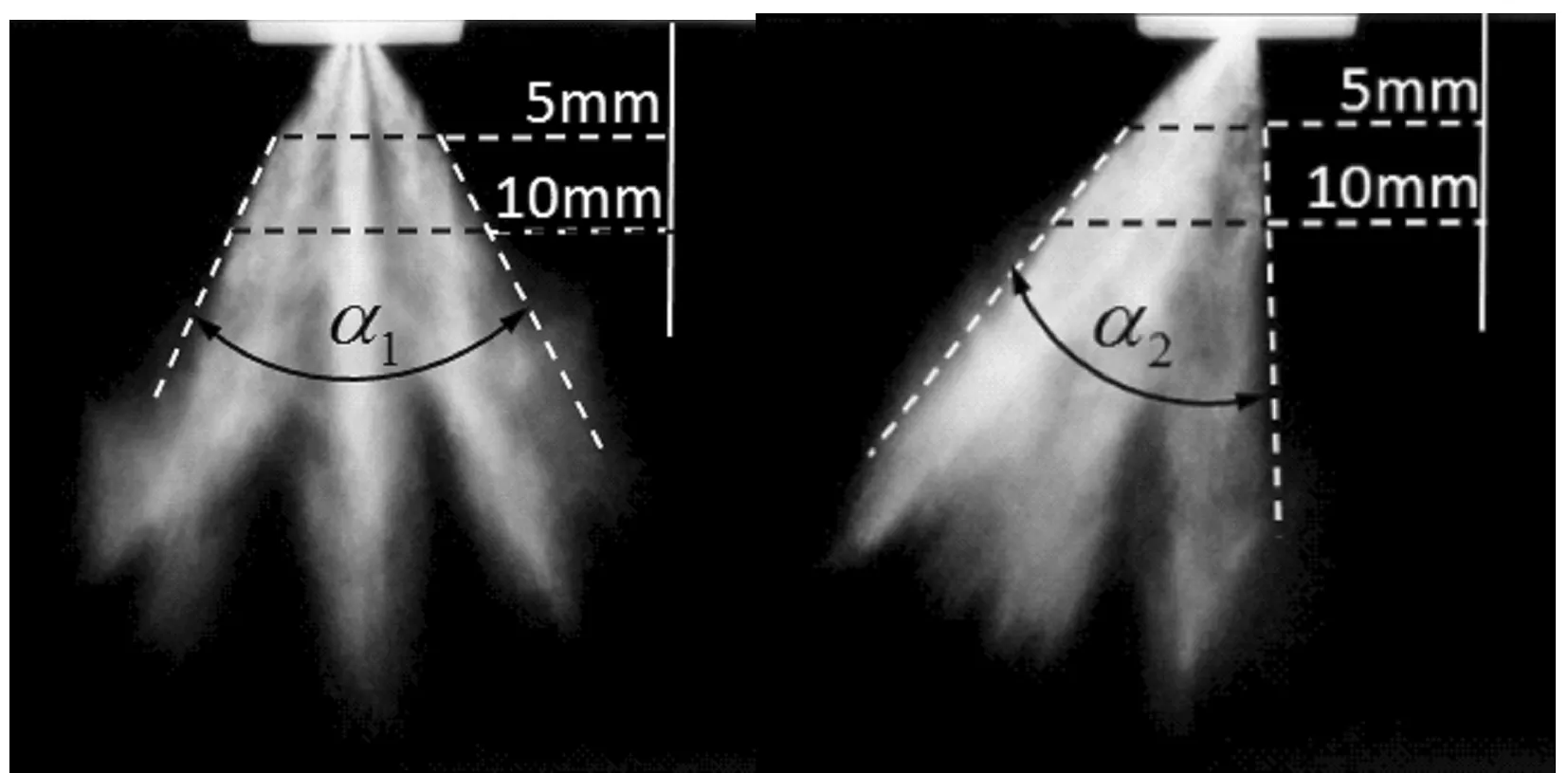

在油束形状相对稳定后,获取某时刻喷雾图像,将喷雾轮廓单侧上距离出油点垂直距离5 mm和10 mm的点进行连线,两侧轮廓连线的夹角即定义为该视图下的喷雾锥角。由于该多孔喷油器油束并非中心对称布置形式,故对两个角度视图的喷雾锥角进行测量(见图3)。喷雾贯穿距定义为喷雾轮廓在喷油器轴线方向最远处与喷油器出油点间的垂直距离,图4中z即为喷雾贯穿距。

图3 喷雾锥角参数定义

图4 贯穿距参数定义

索特平均直径(SMD)用以量化地分析燃油雾化程度,其物理意义是油滴群总体积与总表面积的比值,表达式如下[12]:

(1)

式中:Ddi为油滴群中第i个油滴的直径;Ni为直径为Ddi的油滴数。

2.2 喷雾模型标定结果

本研究使用15 MPa喷射压力下的喷雾特性测试试验获取的自由喷雾形态发展图像、喷雾贯穿距随时间的变化以及距离出油点30 mm平面处的SMD数值对喷雾模型设置进行校核。由于定容弹视窗在喷雾发展方向的长度为50 mm,在喷油过程后期,油束前端超出了视窗范围,因此仅对喷油开始后0.8 ms内的喷油过程进行校核。

考虑到喷油器打开过程存在机械延迟,将喷油器出油时刻定为0时刻,喷雾时刻以ASOF(After start of fuel)表示。取0.8 ms ASOF时刻的喷雾图像测量喷雾锥角,该时刻下试验喷雾图像和仿真所得喷雾形态分别如图5a和图5b所示,喷雾锥角数值如表1所示。经对比可见,仿真所得喷雾各个油束的发展情况以及喷雾的外形轮廓都与实际图像较为接近,且如实地模拟出了单个油束中间油滴密集、外围油滴分布稀疏的分布规律。

图5 0.8 ms ASOF时刻喷雾形态

喷雾锥角α1/(°)α2/(°)试验值57.941.9仿真值61.440.7

15 MPa喷射压力下油束贯穿距随时间的变化规律见图6。由图可见,随着燃油喷射过程的进行,油束贯穿距呈迅速增大的趋势,喷射初期仿真所得贯穿距略高于试验值,但在后期与试验值逐渐趋于一致,说明标定后的喷雾模型仿真所得的贯穿距与试验值基本吻合。对喷油持续期内距离出油点30 mm处的SMD数值取平均值,将仿真结果和喷雾特性测试结果进行对比,仿真值为17.6 μm,试验值为17.0 μm,误差为3.5%,两者较为接近。

图6 油束贯穿距对比

通过以上分析可以看出,仿真结果的喷雾形态、喷雾贯穿距和SMD这些参数与喷雾特性测试实测结果较为接近,说明此喷雾数值计算模型可以模拟实际燃油喷射过程。

3 仿真结果与分析

3.1 燃油喷射压力对自由喷雾特性的影响

为了研究燃油喷射压力对喷雾特性的影响,分别模拟了定容弹内燃油喷射压力为5 MPa,15 MPa,25 MPa和35 MPa的燃油喷射过程,喷油持续期均为3 ms。

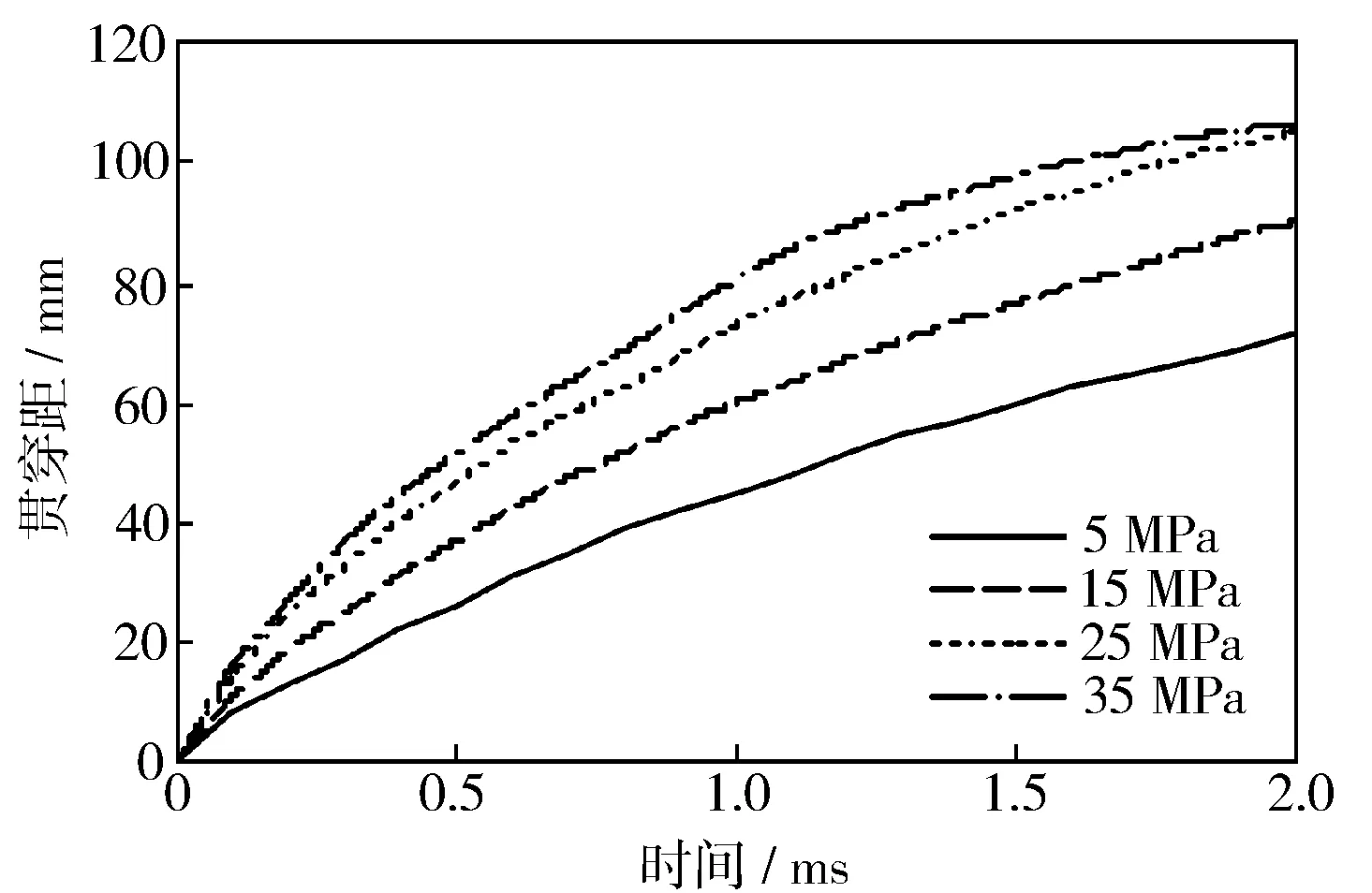

图7示出了燃油喷射压力对喷雾贯穿距的影响。由图可见,喷油压力越大,相同时刻下的喷雾贯穿距越大,这是由于喷油压力越高,从各个喷孔流出燃油的初始速度越大,喷雾的动量也越大,有利于喷雾的快速发展。当燃油喷射压力从5 MPa增加到25 MPa时,同一时刻下的贯穿距增加较为明显,而当喷油压力继续增加到35 MPa时贯穿距增加幅度变小。这是由于喷射压力继续增大时,环境气体对喷雾的阻力也大大增加,抵消了一部分喷油压力增高带来的作用。

图7 喷射压力对自由喷雾贯穿距的影响

图8示出不同燃油喷射压力下油束SMD随时间的变化。由图可见,喷油压力越高,喷雾的索特平均直径越小,这是由于喷油压力越高,初始的喷射速度就越高,油滴与空气间的相对速度越大,液滴与周围气体的相互作用越剧烈,促进了液滴破碎。这说明较高的喷射压力可以促进燃油液滴的雾化破碎。图9示出不同喷射压力下离喷孔出口30 mm平面处SMD随时间的变化,喷油持续一段时间后SMD趋于稳定,这是由于此时喷雾贯穿距已远大于30 mm,靠近出油孔附近的喷雾已发展到较为稳定的阶段,主要是喷雾末端还在继续发展。

图8 喷射压力对油束整体索特平均直径的影响

图9 喷射压力对出油点30 mm处索特平均直径的影响

图10示出喷雾远端速度。由图可见,喷油初始阶段的喷雾远端速度较大,随后逐渐降低,这是由于燃油液滴在缸内受到空气阻力的作用,远端喷雾的动量逐渐降低。喷油压力越高,初始阶段喷雾远端速度越大,速度下降幅度也越大,说明射流和空气间的相互作用更加剧烈。

图10 喷射压力对喷雾远端发展速度的影响

3.2 燃油喷射压力对发动机混合气形成的影响

选择某型号2.0 L四缸缸内直喷汽油机作为仿真研究平台,对其1 500 r/min、全负荷工况下的缸内燃油喷射过程进行研究,燃油喷射压力仍分别为5 MPa,15 MPa,25 MPa和35 MPa,并以相同工况下无喷油的冷态流动仿真结果作为对照。以压缩上止点为0°,计算从270°开始,到760°结束,喷油时刻为420°。

3.2.1对缸内喷雾特性的影响

在相同工况下每缸每工作循环的燃油喷射量相同,喷油压力越高,燃油喷射速率就越大,相应的喷油持续期就越短。燃油喷射量随曲轴转角的变化见图11。当燃油喷入气缸后明显受到缸内湍流运动的影响,呈现出与定容弹内自由喷雾不同的形态。图12示出不同喷油压力下的燃油喷射过程,燃油喷入气缸后贯穿距持续增大,喷雾前端液滴随着滚流运动迅速扩散。当喷油压力较小时,缸内喷雾如图12a和图12b所示,由于进气冲程活塞下行,且油束贯穿距增长速度较慢,油束液核部分没有直接与活塞和缸壁发生撞壁,燃油主要随着缸内气流运动顺时针扩散,运动到气缸底部后再扩散到进气侧的缸壁。当喷油压力较大时,燃油撞壁现象更明显(见图12c和图12d),油束前端分别由于气流运动朝进气侧活塞顶面扩散、由于燃油撞壁反弹而朝排气侧缸壁扩散。

图11 不同喷射压力下的燃油喷射量

图12 不同喷射压力下的燃油喷射过程

缸内燃油撞壁情况见图13和图14。其中,图13b和图14b分别为图13a和图14a的局部放大图。由3.1节研究可知,燃油喷射压力越大,相同时刻下的燃油贯穿距也越大,因此在缸内燃油喷射过程中燃油着壁时刻也越早,缸壁和活塞顶面的燃油撞壁量峰值相位也越靠前。由图13可见,随着喷油压力的增大,缸壁燃油撞壁量峰值呈先减小后增大的变化趋势,由于气流运动与喷油持续期配合较好,15 MPa时缸壁撞壁燃油质量最小。由图14可见,随着喷油压力的增大,活塞顶面的燃油撞壁量随之显著增大。结合图12所示的缸内喷油过程来分析原因,主要是由于较大的喷油压力使得油束贯穿距变大,燃油更容易接触到缸壁和活塞顶面,从而附着到壁面上形成油膜。在较大喷射压力下,燃油液滴撞壁是不可避免的,但可以通过多次喷射的控制策略或调整喷油时刻来减少附壁油膜的生成,通过合理组织气流运动来促进油气混合。

图13 喷射压力对缸壁燃油撞壁质量的影响

图14 喷射压力对活塞燃油撞壁质量的影响

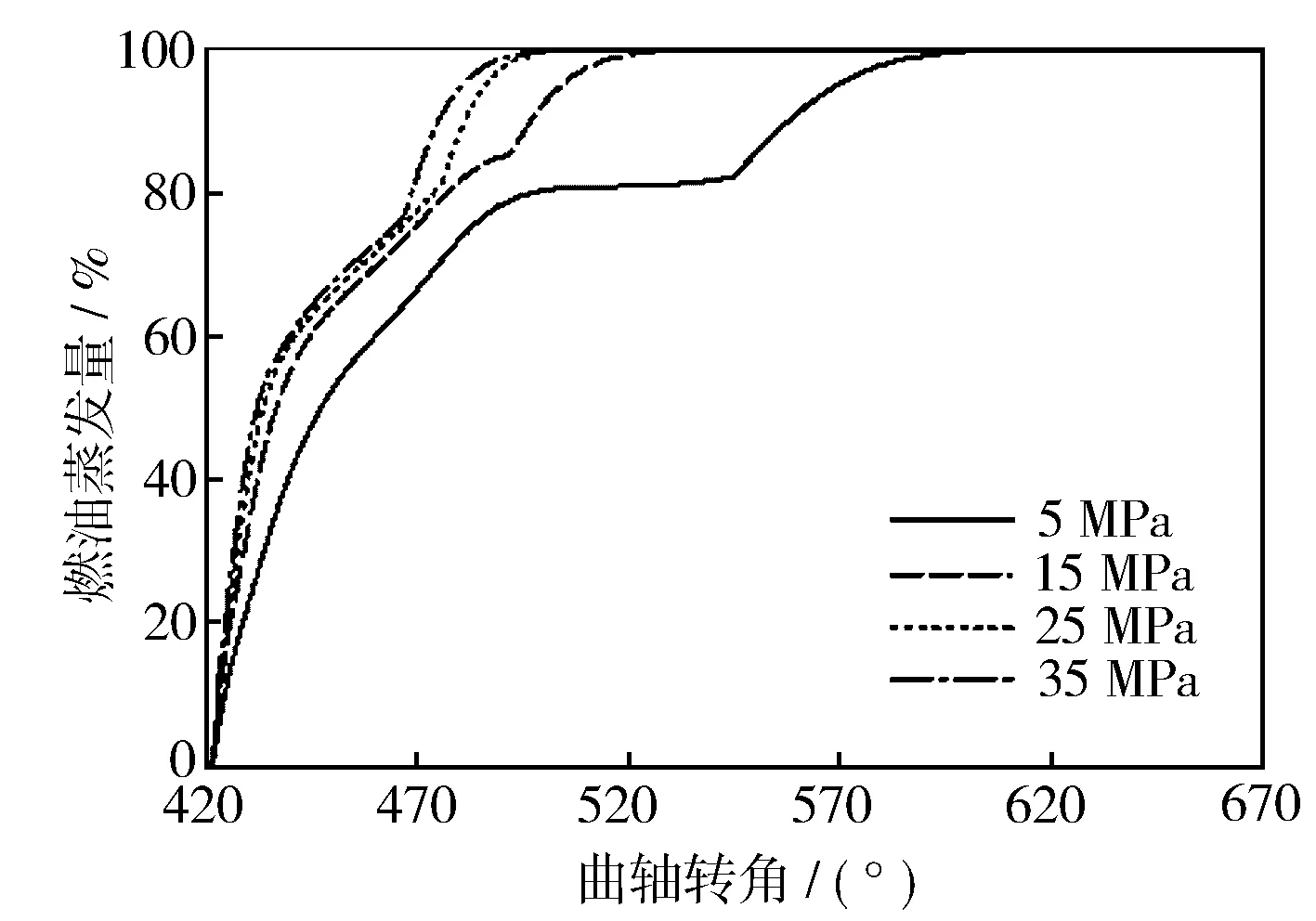

缸内燃油的索特平均直径见图15。刚开始喷油时SMD迅速变小,随后缓慢减小。这是由于在燃油喷射过程中大的燃油液滴不断破碎成更小的燃油液滴,小的燃油液滴不断地吸热蒸发,因此在燃油喷射持续期内油束SMD的减小幅度没有喷油初期明显,在喷油过程结束后缸内残留少量粒径较大的液滴,因此SMD的数值较大。燃油喷射压力越大,油束的索特平均直径越小。这是由于燃油喷射压力越大,燃油喷射速度就越大,油束与缸内气体的相互作用就越强烈,促进了油滴的破碎。当喷油压力从5 MPa提高到15 MPa时,SMD明显降低,燃油压力继续升高时SMD也在降低,但降低幅度在变小。如图16所示,燃油蒸发量在燃油喷射初期上升较快,随后逐渐变缓,当喷油持续期结束后又迅速上升。这是由于直径越小的油滴面容比越大,有利于吸热蒸发,因此喷射压力越大,燃油蒸发速度也越快,留给燃油蒸气与空气进行混合的时间也越充分。由图15和图16可以看出,燃油喷射压力越高,燃油雾化程度越好,燃油蒸发速度也越快。

图15 喷射压力对缸内SMD的影响

图16 喷射压力对燃油蒸发的影响

3.2.2对缸内流场的影响

通过以上研究可发现,缸内气流运动会显著地影响喷雾发展,而同时喷雾运动也使得缸内流场发生了改变。图17直观展现了喷雾运动对缸内流动的影响。喷雾过程使得缸内速度场分布、滚流中心都发生了明显的改变,对于活塞顶面附近的流速影响较为明显,较高的喷油压力降低了活塞顶面附壁气流的流速。图18和图19分别示出了喷射压力对缸内滚流比和湍动能的影响。在燃油喷射过程开始前,各组的滚流比和湍动能曲线是重合的。由图18可见,冷态流动时缸内滚流比呈双峰的变化规律,分别在进气冲程和压缩冲程出现一个峰值,而进行燃油喷射时滚流比曲线出现了3个峰值,分别在420°,480°和640°附近。喷油过程开始后,滚流比逐渐降低,燃油喷射压力越大,滚流比降低越明显,相应地在480°附近滚流比的第2个峰值也越低。但较高的喷射压力有利于后期缸内滚流比的维持,当滚流比在压缩冲程开始上升时,喷射压力越大,滚流比上升幅度也越大,由图可见35 MPa时第3个峰值的数值虽然是最小的,但较第2个峰值的增长幅度最为明显。结合图17分析原因,这主要是由于缸内滚流的中心位置在气缸中心附近,喷油初期油束运动破坏了滚流运动,且喷油压力越高,油束发展速度越大,对滚流的影响也越大,所以使得440°左右时的滚流比有所降低。而随着活塞下行滚流中心也随之下移,燃油的喷射方向不再与滚流的运动方向干涉,当喷油持续期较长时油束运动反而促进了气流运动作用,因此在640°附近除喷油压力35 MPa外的滚流比峰值均高于冷态流动的峰值。由图19可见,燃油喷射压力越高,缸内湍动能的增长越明显,这是由于喷油压力越高油束的动能就越大,对缸内气流运动的扰动更加强烈。

图17 喷射压力对缸内流速分布的影响

图18 喷油压力对滚流比的影响

图19 喷油压力对湍动能的影响

3.2.3对混合气形成的影响

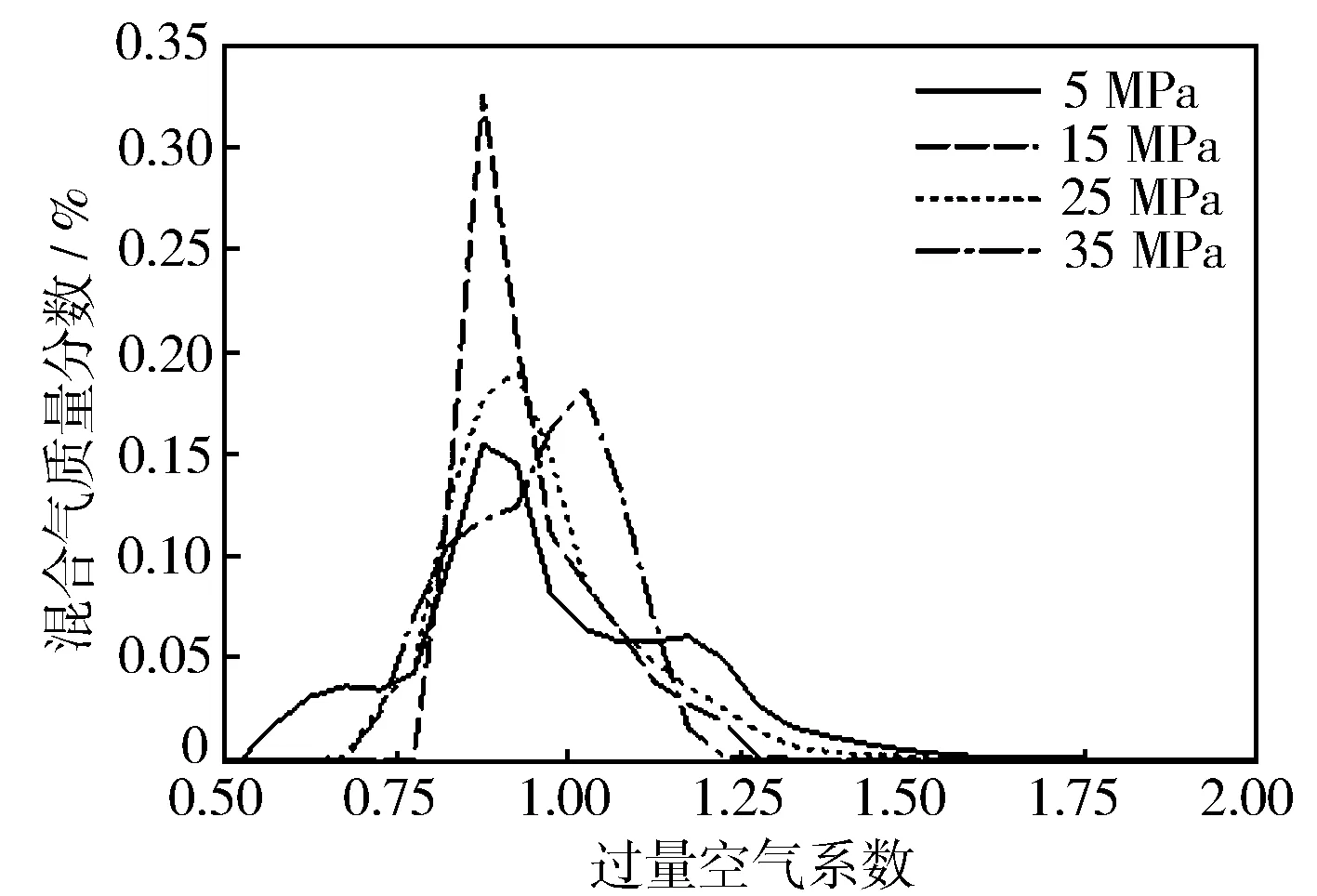

700°时各过量空气系数下混合气质量分布百分比见图20。分析可知燃油喷射压力增大时,缸内燃空当量比分布范围基本呈逐渐变小的趋势,图20中的曲线也较为瘦高,说明缸内混合气分布比较均匀。这是由于喷射压力较高时燃油雾化程度较好,蒸发较快,且喷油持续期短,燃油与空气混合时间更为充分。但燃油喷射压力为15 MPa时燃空当量比的分布最为均匀,这可能是由于相对较低的喷射压力来说,15 MPa的喷射压力大大促进了燃油的雾化蒸发,提供了较长的混合气形成时间,而相对于更高的燃油喷射压力来说,15 MPa时喷油持续期与气流运动配合较好,压缩冲程的滚流比和湍动能较高,缸壁燃油撞壁量小,弥补了雾化蒸发速度的劣势。图21示出700°时缸内燃空当量比分布云图。燃油喷射压力较低时,燃油浓区集中在喷油器附近,有部分晚喷的燃油没有足够的时间与空气充分混合,随着气流运动和活塞的挤压集中到该区域。燃油喷射压力较高时,燃油主要集中在排气侧壁面,这主要是由于活塞接近上止点后缸内流速逐渐降低,在排气侧形成流动死角,燃油运动到此处后难以扩散。总体来说提高燃油喷射压力有利于燃油与缸内空气的混合。

图20 喷射压力对700°时混合气质量分数分布的影响

图21 700°时各喷射压力下缸内混合气分布云图

4 结论

a) 燃油喷射压力对自由喷雾的喷雾特性有显著的影响,燃油喷射压力越大,相同时刻下的燃油贯穿距越大,SMD越小,喷雾远端速度越大;

b) 发动机缸内冷态喷雾特性和定容弹内自由喷雾特性有所差异,缸内气流运动有利于油束扩散;喷油压力越高,燃油撞壁量越大,SMD越小,燃油蒸发速度越快;

c) 喷射压力越高,喷油开始后滚流比相较于无喷油时下降越大,但湍动能有所增加,燃油喷射速度也使得缸内滚流中心和流速分布有所变化;

d) 燃油喷射压力较大时喷油持续期较短,燃油雾化蒸发较好,混合气形成时间长,缸内混合气分布较为均匀,喷油压力为15 MPa时混合气分布最为均匀,说明较好的喷油持续期与气流运动的配合可以促进燃油与空气的混合。