制冷剂充注量及布管方式对降膜式蒸发器性能影响的试验研究

2018-09-04胡东兵岳清学张营杨旭峰

胡东兵,岳清学,张营,杨旭峰

(格力电器股份有限公司,广东珠海 519070)

0 引言

随着环境问题日益严重,制冷剂替代和减量延续技术已然成为当前空调行业的重要关注点[1-2]。传统满液式蒸发器虽结构简单,换热性能稳定,但存在着冷媒充注量大、机组回油困难等缺点,相比之下,水平管降膜蒸发器作为一种新型高效换热设备,不仅具有较高的换热性能,而且还具有制冷剂充注量少、传热温差小、回油可靠等优点[3-5]。随着新冷媒的推广使用,大中型冷水机组中,较少冷媒充注量的降膜式蒸发器具有明显的成本优势,使其逐渐取代满液式蒸发器。已有文献对降膜式蒸发器进行研究,但是大多集中在布液器参数、管外液膜分布、管间流型及管束排列的试验与仿真方面[6-15],对整机进行研究的报道较少。

本文通过机组测试,从换热量、制冷剂充注量等方面对比满液式机组和降膜式机组的性能,并探讨降膜式蒸发器存在的一些问题,为后续降膜式的设计、生产和推广使用提供参考。

1 结构及工作原理

1.1 结构

测试所用的降膜式蒸发器与满液式蒸发器,所采用的换热管规格、型号、数量完全一样。如图1所示,两台蒸发器内部管束布置及内构件有所不同,满液式布管高度较低,最高排管位置约为壳体中心,管束采用左右对称布置,冷媒进口设置在壳体底部,出气口在壳体顶部。降膜式蒸发器壳体内部上端为布液器,布液器下方为换热管束,管排跟布液器宽度保持一致,降膜区管束布置成长方形,底部满液区为圆弧形,进液口及出气口均在壳体顶部。

图1 管束布置示意图

1.2 测试系统及测试步骤

试验样机在600 RT冷水机组测试台进行测试,机组系统如图2所示,其中降膜式进液接管在蒸发器顶部,满液式进液接管在蒸发器底部。

测试步骤:

1)先测试满液式蒸发器,机组充注量350 kg,按照既定试验方案测试机组名义制冷工况及部分负荷工况下性能参数,每个工况稳定运行2 h后保存测试数据;

2)满液式各工况测试完成后,回收冷媒和润滑油,将机组蒸发器更换为降膜式蒸发器,并清洗系统,重新充注冷媒和润滑油,冷媒初始充注量230 kg;

3)蒸发器进出水管采用上进下出时,测试不同工况下机组的性能,每个工况稳定运行2 h后保存测试数据,每次增加10 kg冷媒,均按照先测试名义制冷工况,后测试部分负荷工况的顺序进行测试,直至冷媒增加后机组名义制冷工况下参数变化幅度明显降低,则不再增加冷媒;

4)调换蒸发器进出水管方式,改为下进上出,测试不同工况下机组的性能,每个工况稳定运行2 h后保存测试数据,每次减少10 kg冷媒,直至冷媒减少后机组性能参数低于满液式或者发现机组满液区液位较低,换热管存在“干烧”现象,则不再减少冷媒。

图2 系统原理示意图

1.3 测试工况及允差

名义工况下参数设定均按照如下要求执行:蒸发器额定水流量(m³/h)按照0.172x名义制冷量(kW)设定,出水温度设定为7 ℃;冷凝器器额定水流量按照0.215x名义制冷量设定,进水设定为30 ℃。

参数允差应符合以下要求:

1)机组的水温偏差±0.1 ℃;

2)冷冻水流量及冷却水流量应在额定流量的±5%以内;

3)机组应在额定频率、额定电压下运行,其频率偏差值不应大于0.5 Hz、电压偏差在±5%以内。

1.4 数据导出及不确定度分析

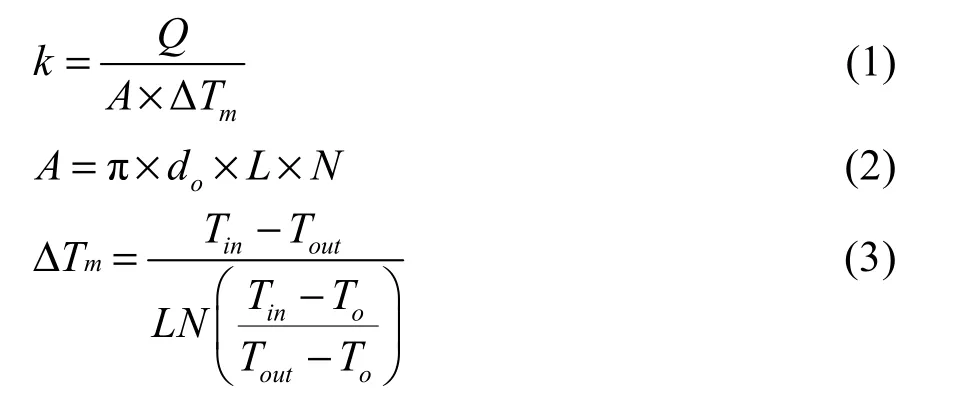

总换热系数按如下公式计算:

式中:

Q——换热量,kW;

A——换热面积,以换热管外表面积为基准,m2;

do——换热管名义外径,m;

L——换热管有效长度,m;

N——换热管数量;

ΔTm——对数平均温差,℃;

Tin——冷冻水进水温度,℃;

Tout——冷冻水出水温度,℃;

To——蒸发温度,℃。

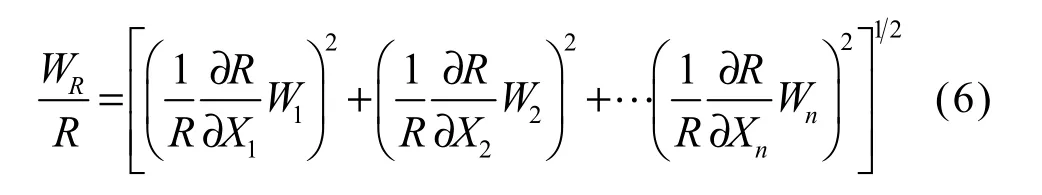

根据文献[16],直接测量参数可表示为:

式中:

Xi,meas为测量值,δx为测量不确定度,其相对不确定度即为Xi/δx;

由测量数据进行计算间接得到参数R的绝对不确定度为:

相对不确定度为:

式中:

X1,X2,……,Xn为n个独立测量值为,即参数R=f(X1,X2,……,Xn);

W1,W2,……,Wn为X1,X2,……,Xn对应不确定度。

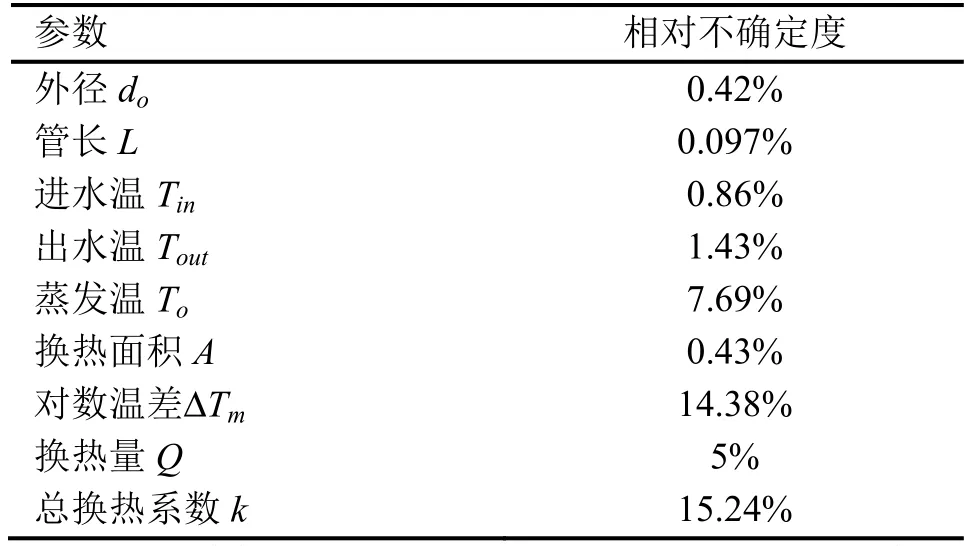

表1 参数的不确定度

2 试验结果及数据分析

为对比满液式蒸发器机组和降膜式蒸发器机组的差异,选择名义制冷工况下机组制冷量、性能系数、蒸发温度进行分析。

2.1 满液式机组测试数据

满液式机组冷媒充注量350 kg,机组名义制冷工况下数据如表2所示。

表2 满液式机组名义制冷工况下数据

2.2 降膜式机组测试数据

将测试机组满液式蒸发器更换为降膜式蒸发器,按原满液式机组相应的测点进行布置并测试。

对于满液式机组而言,其冷媒液位较高,换热管浸泡于冷媒中进行蒸发换热,进出水管方式对换热影响较小。而降膜式蒸发器则由于布管位置较高且冷媒充注量较少,只有底部少量换热管处于冷媒液位以下,即满液区,因此蒸发器进出水管方式会对换热产生较大的影响。试验分别测试了进出水管采用上进下出和下进上出两种方式下的机组性能。

2.2.1 蒸发器进出水管采用上进下出的方式

降膜式机组初始冷媒充注量230 kg,在机组稳定运行2 h后保存机组数据。后续每次增加10 kg冷媒,运行稳定2 h后保存数据,机组制冷量增加幅度明显降低时不再增加冷媒。不同冷媒充注量下的名义制冷工况下制冷量、性能系数以及蒸发温度变化如图3所示。以图3中满液式数据均表示冷媒充注量为350 kg时的测试数据。

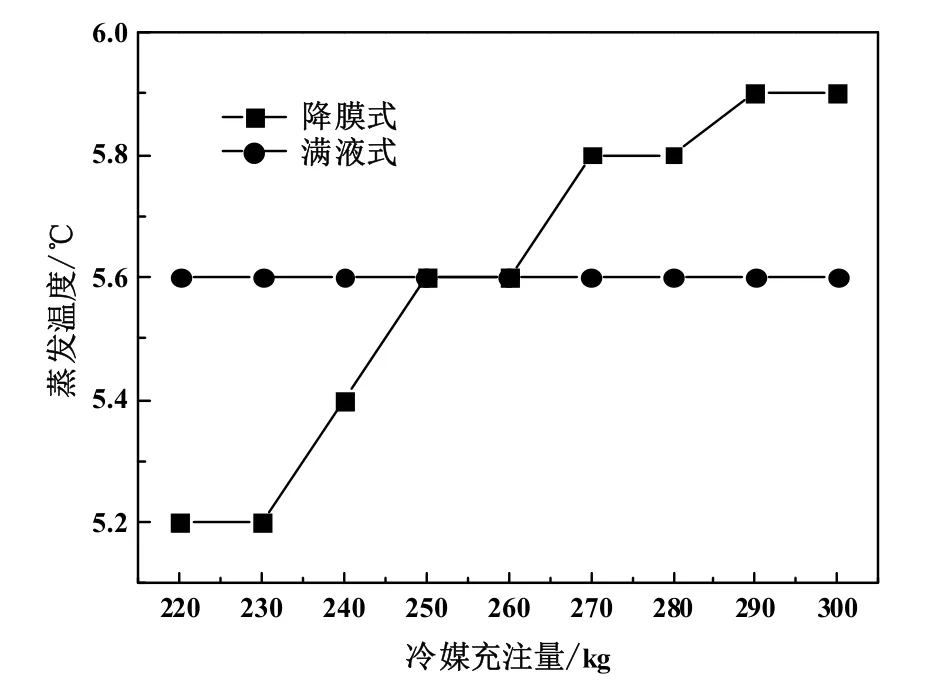

由图3可知,随着冷媒充注量增加,降膜式机组制冷量升高,但增长趋势逐渐缓慢,且在充注量280 kg以后制冷量不再显著增加。机组制冷量在冷媒充注量250 kg时开始超过满液式,此时机组性能系数略低于满液式(见图4),若不考虑蒸发温度,在机组制冷量与性能系数与满液式相当时,降膜式采用上进可减少约100 kg冷媒,相比满液式冷媒充注量可降低28.6%。由图4可以看出,性能系数趋势与制冷量相同,且在冷媒充注量260 kg时,降膜式性能系数开始超过满液式。由图5可以看出,随着充注量增加,蒸发温度呈阶段性增加,降膜式蒸发温度由5.2 ℃升高到5.6 ℃,在冷媒充注量280 kg前降膜式蒸发温度低于满液式机组,但在280 kg后蒸发温度与满液式持平。

图3 降膜式(上进)不同冷媒充注量下制冷量变化

2.2.2 蒸发器进出水管采用下进上出的方式

更换进出水管方式前机组冷媒充注量为300 kg,更换进出水管后先测试300 kg充注量下机组性能,后续每次减少10 kg,机组稳定运行2 h后保存数据,测试结果如图4~图8所示。

结合图4、5、6、7,降膜式机组进出水管采用下进上出与采用上进下出规律相似,充注量越多,机组制冷量以及性能系数均提高,但增加趋势逐渐缓慢(在冷媒达到270 kg时,制冷量及性能系数提高幅度较小)。由图6、7可以看出,在采用下进上出方式,充注量230 kg时,降膜式机组制冷量超过满液式,且此时机组性能系数与满液式相当,此时机组相比于满液式机组冷媒可减少约34%充注量。由图8可以看出,随着冷媒的增加,蒸发温度呈现阶段性增加,蒸发温度由5.2 ℃逐渐提升到5.9 ℃。在充注量250 kg时,机组蒸发温度与满液式机组的蒸发温度5.6 ℃持平,且在充注量为300 kg时,蒸发温度达到5.9 ℃。

图4 降膜式(上进)不同冷媒充注量下机组性能系数变化

图5 降膜式(上进)不同冷媒充注量下蒸发温度变化

图6 降膜式(下进)不同冷媒充注量下制冷量变化

图7 降膜式(下进)不同冷媒充注量下机组性能系数变化

图8 降膜式(上进)不同冷媒充注量下蒸发温度变化

2.2.3 两种进出水方式数据对比及分析

由图9可知,降膜式机组在相同充注量下,进出水管采用下进上出的方式时,机组制冷量均高出采用上进下出时20 kW左右。图10对比不同冷媒充注量下换热系数及蒸发温度的变化图9、10表明采用下进时蒸发器的整体换热性能较好。

图10 上进和下进不同冷媒充注量换热系数及蒸发温度对比

3 结论

对降膜式蒸发器机组和满液式蒸发器机组分别进行测试,通过数据及分析可得到如下结论:

1)降膜式机组性能与冷媒充注量有关,随着冷媒充注量增加,降膜式蒸发器机组的制冷量、性能系数及蒸发温度逐渐提升,但提升趋势逐渐缓慢,其中蒸发温度只有在冷媒充注量增大到一定量时才变化;

2)降膜式蒸发器机组性能与蒸发器冷冻水进出接管方式有关,冷冻水进出水管采用下进上出的方式机组性能优于上进下出;

3)与满液式机组相比,同等能力下,降膜式蒸发器机组冷媒充注量较少;在蒸发器冷冻水上进时,冷媒充注量可减少28%;冷冻水下进时,冷媒充注量可减少34%。