基于EDEM的混凝土搅拌机搅拌过程的料流分析

2018-09-03张军

张 军

(山西省高速公路开发有限公司,山西 太原 030006)

0 引 言

混凝土搅拌机作为建筑、道路工程的重要施工设备,其性能的好坏对工程质量有着直接的影响。双卧轴搅拌机作为目前国内混凝土搅拌设备的主导机型,已经得到了广泛的应用;但由于其本身存在搅拌低效区的固有缺陷,造成搅拌质量不高、工作效率较低的问题[1-3]。以长安大学冯忠绪教授为代表的科研团队对搅拌机做了大量的研究,针对搅拌低效区的问题提出了振动搅拌技术,通过大量振动搅拌试验,得出振动搅拌是强化混凝土生产过程、改善搅拌低效区、提高搅拌质量和效率最经济的方法[4-6]。但是,目前对双卧轴搅拌机搅拌过程中物料运动变化的研究并不多,本文借助仿真软件EDEM对双卧轴搅拌机的搅拌过程进行分析,有效展示双卧轴搅拌机搅拌过程中的物料流动以及低效区状况,为相关的研究工作提供参考。

1 搅拌低效区理论

如今,市场上常见的搅拌机大致分为卧轴式和立轴式2种,其搅拌原理基本相同。如图1所示,在搅拌区域内,同一个搅拌装置上搅拌线速度沿径向方向呈递增趋势[7-8]。这就说明:越靠近搅拌中心区,搅拌线速度越低,从而导致靠近中心区域的混合料受到的搅拌作用相对较弱,剪切和推动作用小,使得混合料流动缓慢,产生抱轴现象;同时,搅拌均匀性差,给成品混凝土造成了很大的质量隐患,这就是搅拌低效区现象[9-11]。大量试验表明,搅拌机的最佳搅拌线速度在1.4~1.7 m·s-1浮动,不能简单依靠提高搅拌转速来改善低效区现象,因为搅拌速度过高同样会导致拌合料发生离析,即搅拌过程中存在着拌合与离析的矛盾运动。

2 双卧轴搅拌机合理料流分析

图2 搅拌机示意

图3 搅拌分区示意

双卧轴搅拌机主要由搅拌装置、拌缸、驱动系统、卸料装置、轴端密封装置、机架等部分组成,其中搅拌装置由2根卧轴、搅拌臂、搅拌叶片等部件组成[12]。由于双卧轴搅拌机具有搅拌性能好、搅拌均匀、拌制混凝土振捣性好、容易浇注等优点,已基本占据混凝土搅拌行业。本文以某企业某双卧轴搅拌机为例进行分析,其大体结构如图2所示。从图2可以看出,该搅拌机的搅拌装置有2套,将搅拌区分为左右2个部分。每套搅拌装置均由1根搅拌轴、7个搅拌臂和7个搅拌叶片组成,其中包括5个推料叶片和2个返回叶片。搅拌过程中,物料受到搅拌叶片沿轴向和径向的推力,使得混合料沿着径向和轴向发生流动。此外,左右2个搅拌装置成反向布置,实现整个搅拌区的物料大循环;而且2套搅拌装置存在一定的重叠区域(图3),很大程度上实现了左右搅拌区内的物料交换,产生了对流的效果,使得搅拌混合更加充分。

图4为整个搅拌过程中物料的流动情况。在两轴的末端,混合料在返回叶片的作用下脱离拌筒端面,从一根轴处转送到另一根轴处,这是1个大的循环圈运动。在两轴之间的区域,左边轴上的叶片将混合料推向右边,右边轴上的叶片将混合料推向左边,这是1个小的循环圈运动。可见,围流和对流是搅拌过程中混合料的主要运动形式,使得物料在搅拌机内实现了循环,最终达到搅拌均匀。

图4 搅拌区理论物料流动示意

3 EDEM仿真分析

3.1 仿真模型的建立

利用三维建模软件Pro/E创建搅拌机的简化模型,为了便于仿真计算,减小计算量,去除了对仿真结果影响不大的部分结构,如传动装置、卸料装置等,只留下了拌缸和搅拌装置。将建好的模型(图5)导入EDEM中进行模拟仿真分析。

图5 搅拌机简化模型

3.2 仿真参数的设置

针对实际搅拌过程中物料之间存在的相互作用力,如黏结力、碰撞力等,决定选用Hertz-Mindlin with bonding接触模型;为了充分模拟拌合料,此次仿真选用了4种球形颗粒,粒径分别为5、8、10、12 mm;颗粒数目分别为3 000、3 000、8 000、8 000。为了使效果突出、便于观察,仿真过程中颗粒粒径并非真实值,而是人为设定的。此外,还需要设置材料属性和相互之间的接触参数,如表1、2所示。整个模拟过程中,设定搅拌装置的转速为47 r·min-1,投料时间为3 s,搅拌时间为15 s。依次按骨料、水泥、沙子的顺序边搅拌边投料,投料量约占拌缸容积的一半以上。图6为初始投料结束物料的状态。

表1 材料属性与接触参数设置

表2 接触参数设置

图6 投料结束时刻物料状态

4 仿真结果处理

4.1 整体料流展示

随机选取2个时刻点,本文选取7、14 s时刻来观察搅拌过程中物料流动状态,如图7~10所示。

图7 7 s时刻物料状态的向量展示

图8 7 s时刻物料状态的流线展示

图9 14 s时刻物料状态的向量展示

分析图7~10可知,在搅拌叶片的作用下,物料随搅拌装置做圆周运动的同时,在径向和轴向方向的流动也很明显,在左右搅拌区域内分别产生了循环流动,同时在交汇区产生了明显的对流运动。从整个搅拌区来看,物料实现了大循环,实现了左右搅拌区物料的交汇,搅拌相对充分[13-14]。

4.2 单个颗粒运动展示

为了更加明显地展示拌合料在拌缸内的运动情况,随机抽取一个颗粒,代号为3735,跟踪其从开始投料到搅拌结束,这个过程中所处的位置变化,即颗粒在整个过程中的运动轨迹,如图11所示。

图11 颗粒3735的运动轨迹

图12 搅拌过程中的低效区

观察图11可知,整个搅拌过程中3735在径向和轴向都发生了位置变化,说明其在搅拌作用的影响下产生了圆周运动、径向运动、轴向运动,与整个料流的运动情况符合。

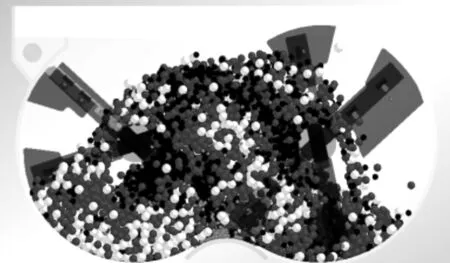

4.3 搅拌低效区展示

搅拌过程中低效区的存在,如图12所示,图中颗粒颜色越深,表示颗粒速度越大。

观察图12可知,左右搅拌区均分为3个区域,存在明显的速度梯度,从搅拌轴中心向外一直到拌缸内壁,颗粒速度逐渐递增。这是因为:转速一定时,旋转半径越大,线速度就越大,与理论结果相符。同时,在左右搅拌区交汇处速度大小处于中等水平,因为物料在此区域发生相互碰撞交汇,导致颗粒速度有所减小,这也说明了双轴搅拌存在明显的交汇作用,能使拌合料混合更加均匀。

5 结 语

本文分析了双卧轴搅拌过程中物料的流动情况,然后借助离散元仿真软件EDEM进行仿真模拟,形象地展示了整个搅拌过程中物料在不同时刻的料流情况、单个颗粒的运动轨迹以及搅拌低效区等。通过对比发现,理论分析结果与仿真结果相一致。此外,经过整理数据发现,虽然双卧轴搅拌机搅拌过程中物料运动复杂、搅拌充分,但也难以避免产生搅拌低效区,这就导致搅拌后成品料混合不均匀、质量不高。许多学者在低效区方面提出了很多解决办法,其中以振动搅拌方式效果最好,但有关振动搅拌对低效区的影响的研究还不够深入;因此,还需要投入更多的人力、物力对低效区展开更深入的探讨。