空气耦合超声波的位移测量

2018-09-01,,,3,

,,,3,

(1.南昌航空大学 无损检测技术教育部重点实验室, 南昌 330063;2.日本探头株式会社,横滨 232-0033;3.湖南省特种设备检验检测研究院, 长沙 410000)

作为测量距离或位移的主要方法,超声和激光检测技术被广泛应用于工程实际中。随着激光检测技术的不断发展,超声位移检测技术的应用范围正在不断缩小。然而,当使用激光测量反射率很低的透明体、吸光的黑橡胶、反射率发生急剧变化的花样材料、异种材料以及镜面时,由于各种因素的影响,检测结果会产生很大的误差,虽然可通过软件或硬件减少这些误差,但是仪器会复杂化。因此,对于上述材料的位移测量必须寻找新的方法,由于超声波不受材料性质的影响[1-3],其可很好地弥补激光检测技术的不足,非常适用于以上环境的检测。近年来发展起来的空气耦合式超声无损检测技术,因具有非接触、非浸入、无损坏、可快速在线检测的特点,开始受到人们的关注,有着很好的应用前景[4-7]。

笔者采用空气耦合超声表面反射法,利用长聚焦束的空气耦合点聚焦探头,对配管的内外壁进行了A模式的位移测量,实现了与材料性质和形状无关的非接触位移检测,用简单的方法和设备获得了较高的检测精度。因此,在非接触位移检测方面,相对于激光检测技术,空气耦合超声检测技术有着一定的优势和很好的应用前景。

1 检测精度的确认

1.1 试验设备

该试验是在一个相对稳定的环境下进行的,用空调来调节试验环境温度,以消除实验箱内外温度不同带来的误差。在上述检测环境下,制作了确认检测精度的试验系统,系统原理示意如图1所示。试验设备由钢制实验箱、反射板、探头、千分尺、千分尺显示器、温度显示器、电脑、信号发射接收器构成。试验中所用空气耦合超声点聚焦式探头的频率为2 MHz(型号为2K15R15,晶片直径为15 mm,聚焦半径为15 mm),在可伸缩长板上安装一个数字千分尺(型号为三丰MHD25H,测量精度可达±0.5 μm)来记录反射板左右移动的距离。在钢制试验箱的内外安装热电偶来监测试验箱内外的温度,在设备的上部设置一个丙烯材料的窗口来观察内部情况。试验使用超声发射接收器JPR-600C发射和接收信号,通过旋转千分尺旋钮来控制反射板的左右移动,改变反射板的位置,使探头至反射板产生位移的变化,同时用超声检测出位移的变化,以此来获得反射板的A显示波形,同时得到反射板移动范围的B显示。检测系统的结构框图如图2所示。

图1 检测精度试验系统检测原理示意

图2 检测系统结构框图

1.2 检测精度的确认试验及试验结果

将点聚焦探头对准反射板表面中心位置,通过图2中所示的热电偶连接的温度显示屏可知试验环境为26.5℃,将探头的焦点对准在反射板上,左右轻微旋转千分尺旋钮,观察第一次回波信号峰值达最大值时停止旋转,将此时千分尺位置作为初始位置(即零点),测得的反射波形如图3所示。得到第一次回波在83.85 μs处(波形到达时间),第二次回波在167.8 μs处(波形到达时间),可知探头距反射板的距离为14.27 mm。

图3 探头焦点处波形示例

图4 检测精度确认试验结果及换能器内部超声波传播示意

图5 探头至反射板距离与峰值时间的关系曲线

利用图3所示的一次回波进行测量分析。首先,如图1所示,以探头焦点与反射板的初始位置为中心(左为负),将反射板从左至右以0.1 mm的步进从-0.500 mm (500 μm) 移动到+0.500 mm(500 μm)处,记录反射板的第一次回波波形,同时进行B扫描显示记录。此试验控制测量时间在1 min内完成,温度变化在±0.1 ℃范围内。试验结果如图4所示,图4(a)为B显示结果,反射板每次移动的距离都是固定的,从图中可以清晰地看出时间相对于千分尺(反射板)移动的距离是以相等的间隔变化的。图4(b)为反射板在-0.5 mm位置处的A显示波形。从图4(c)所示晶片发射超声波的传播路径可知,当晶片发射超声经过耦合层时,由于超声波信号可能会在耦合层内部发生复杂的多重反射与折射、以及晶片本身的余振很长,波尾部分的波形易发生干涉或重叠而导致波形的畸变,而第一次回波的第一个和第二个峰值有较好的稳定性,所以选取第一次回波的第一个和第二个峰值进行测量分析并记录数据,第一个和第二个峰值记录在表1,表1可用图5表示。图5中横轴为反射板距中心点(即零点)距离,纵轴为波形第一和第二峰值时间,虚线为第一峰值的到达时间,实线为第二峰值的到达时间。从图5可以看出,第一和第二峰值均近似线性并具有很好的相关性,第一峰值的时间曲线和第二峰值的时间曲线的斜率不同。可以证明如果能够把第一和第二峰值正确地检测出来,温度变化在0.1 ℃范围内,检测精度能够达到0.01 mm。

另外,将空调温度调节为26℃,保持探头至反射板距离不变,进行连续10 h的反射波形记录,选取第一个峰值时间进行测量,每隔10 min记录一个数据。试验结果如图6所示,图中横轴为试验经过时间,主坐标轴为第一次峰值到达的时间,次坐标轴为试验环境变化的温度。实线表示峰值到达时间与试验经过时间的关系,虚线表示温度与试验经过时间的关系。从图6可得出,超声波的声速对温度的变化非常敏感,细微的温度降低都能导致峰值到达时间的延迟,这说明空气耦合超声检测对温度的变化非常灵敏。

表1 探头至反射板距离和峰值时间的关系

图6 试验温度与超声波传播时间的关系曲线

图7 应用试验装备实物

2 应用实例

通过以上试验,验证了空气耦合超声位移检测精度能够达到0.01 mm。下面将其应用到实际超声位移检测中。试验装备实物如图7所示,检测系统由三轴调节支架、探头、丙烯管、旋转角度控制器等组成。试件用配管的材料为丙烯,其内径为66 mm,外径为70 mm,管壁厚度为4 mm。在丙烯管的底部安装一个旋转角度控制器,控制丙烯管以一定的速度旋转。测量时,将宽度为25 mm、厚度为60 μm的聚酰亚胺胶带贴在丙烯管的内外两侧以模拟壁厚变化,并且改变胶带的层数(见图8),即一层胶带的厚度为60 μm、两层胶带的厚度为120 μm、三层胶带的厚度为180 μm,以此来改变探头与被检测物之间的距离;然后分别从配管外部和内部进行测量。

图8 丙烯管胶带位置示意

2.1 配管外侧壁厚变化测量

从配管外侧对壁厚变化进行测量,试验结构如图9所示。使用空气耦合点聚焦探头频率为2 MHz (型号为2K15R15,晶片直径为15 mm,聚焦半径为15 mm),将旋转角度控制器转速设为2 r·min-1,在配管旋转的同时进行测量,测量结果如图10所示。在B显示的胶带纸边缘处[见图10(a)],显示的波形到达时间不同,无胶带处的回波时间为88.600 μm[图10(b)上部波形],有胶带处的回波时间为87.519 μm[图10(b)下部波形]。管外径旋转一周为220 mm,将左侧的B扫描结果进行坐标变换得到图11(a),(b)为未贴胶带纸时的位移关系曲线,由于丙烯管的厚度不均、变形等因素影响,图11(a),(b)位移的整体起伏大约为0.6 mm。对比图11(a)和11(b)的位移变化,可以清晰地分辨出从左至右管壁上分别黏贴了2层、3层、1层胶带纸处的位移,与实际情况完全一致。由于丙烯管的厚度不均、变形等因素影响,图11(a),(b)位移的整体起伏大约为0.4 mm。

图9 配管外侧测量结构简图

图10 配管外侧B扫结果和A显示波形示例

图11 配管外侧测量位移关系曲线与未贴胶带纸位移关系曲线

2.2 配管内侧壁厚变化测量

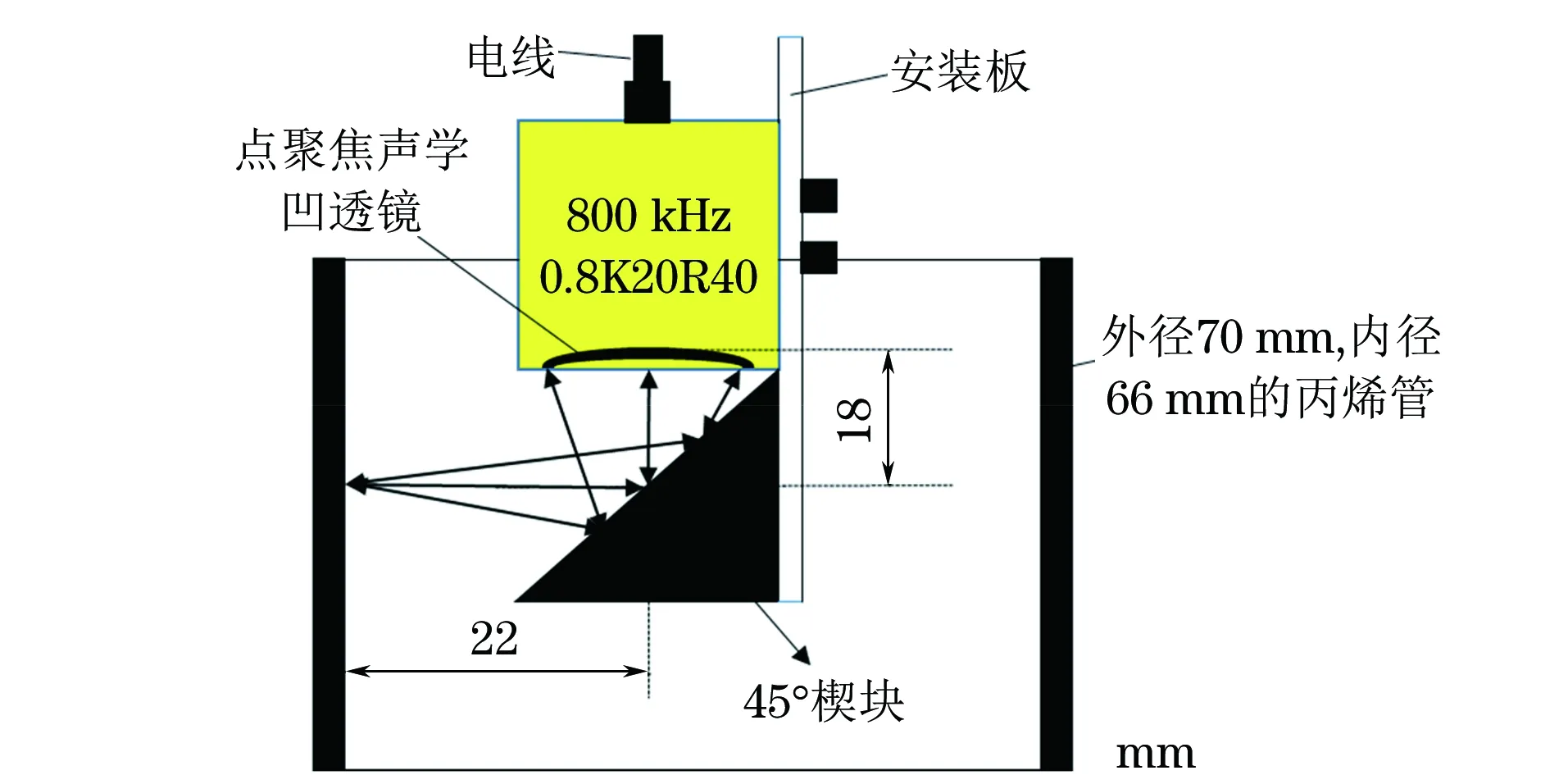

图12 配管内侧测量结构简图

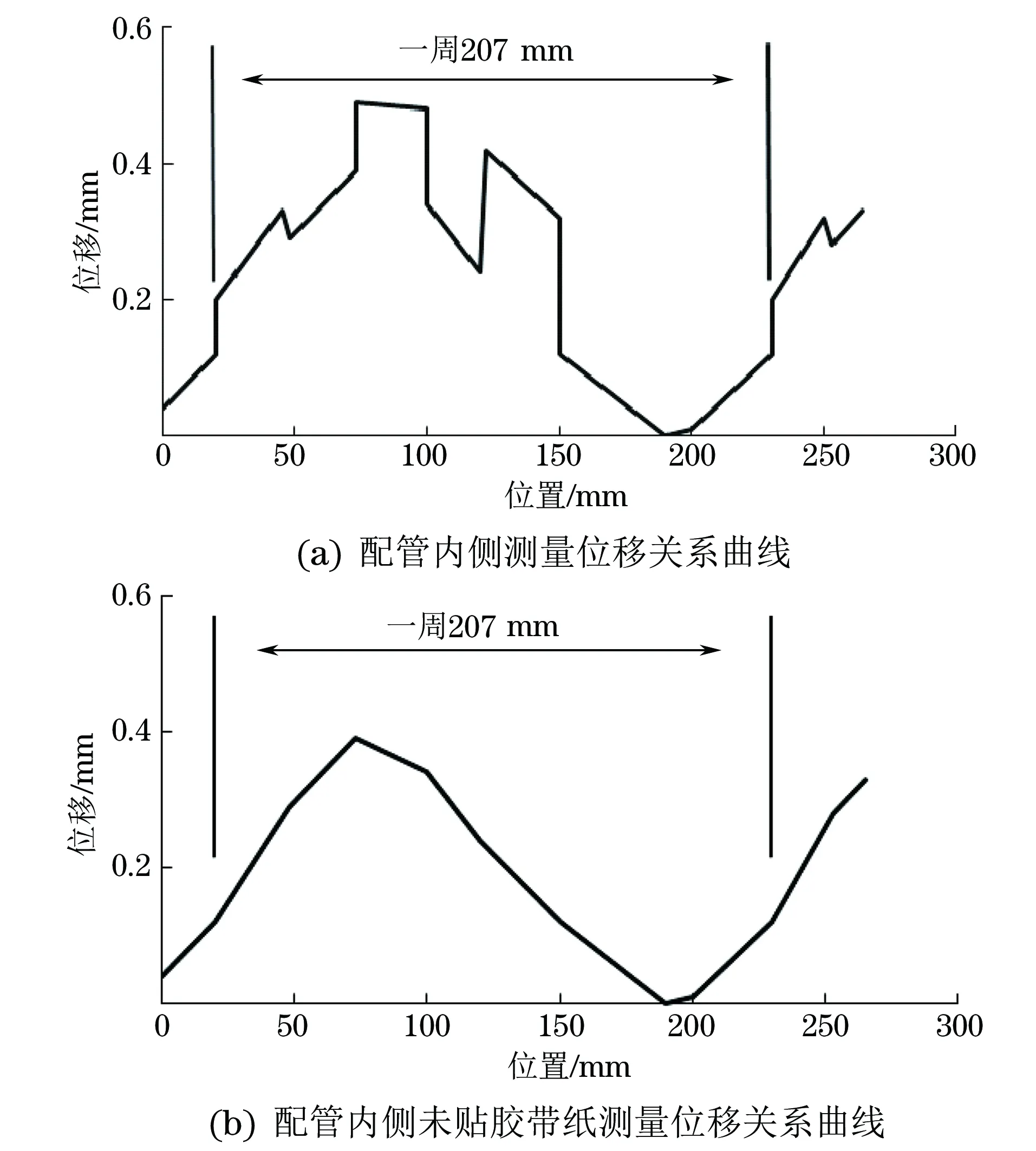

小径配管内侧进行测量,试验结构如图12所示。由于小径配管不能利用简单的垂直入射反射法进行测量,使用了长聚焦束的空气耦合点聚焦探头,频率为0.8 MHz(型号为0.8 K20R40,晶片直径为20 mm,聚焦半径为40 mm)。因此配管内部空间小,难以将探头横置于配管内,故利用了45°折射镜方法。以同样的速度2 r·min-1,使配管旋转,同时进行测量,贴有胶带纸和没有贴胶带纸配管的测量结果如图13所示。管内径旋转一周为207 mm,比较图13(a)与13(b)位移变化,从左至右可以看出分别黏贴了1层、2层、3层胶带纸处的位移,与实际情况完全一致。由于丙烯管的厚度不均、变形等因素影响,图13(a),(b)位移的整体起伏大约为0.4 mm。

图13 配管内侧测量位移关系曲线与未贴胶带纸位移关系曲线

3 结论

在实验室进行配管管壁厚度测量,当使用2 MHz的空气耦合点聚焦探头,温度变化为0.1 ℃时,空气耦合超声波位移检测的精度能够达到0.01 mm。通过对管壁内部测量和外侧测量的比较,准确地检测了厚度仅为60 μm的位移,并确认了厚度的改变带来的位移变化。另外,利用长聚焦束的点聚焦探头,通过配置45°反射楔块检测了小管径的配管内部的位移和台阶。试验结果表明,高精度的位移测量建议使用第一回波的第一和第二峰值,还要求换能器有较高的稳定性。

试验证明,空气耦合超声检测系统对距离的变化非常敏感,检测结果可靠,检测精度高。其还可应用于柱体管的偏心距等距离的测量中,并且能够根据不同的实际情况搭建不同的检测模型,具有很好的实际应用前景和价值。