轨道交通标准轮对轮径测量装置*

2018-08-31陈浩邢敏剑常禄萍张春城上海市计量测试技术研究院上海大学机电工程与自动化学院

陈浩 邢敏剑 常禄萍 张春城 / .上海市计量测试技术研究院;.上海大学机电工程与自动化学院

0 引言

城市轨道交通成为城市公共交通的重要组成部分。车轮是保证轨道列车安全运行的关键部件,必须保持良好的技术状态。地铁公司会对车轮定期检测,跟踪和分析车轮相关数据,判断是否对车轮进行旋削。车轮旋削的曲线几何参数来源于车轮旋削机的设定,而车轮旋削机加工可靠程度取决于其附件标准轮对的几何参数的正确性。可以说,标准轮对是地铁车轮几何参数的基准。

1 整体设计

目前车轮直径测量采用车轮外径测量仪,该测量仪利用弓弦高原理间接测量。由于是间接测量并且是采用表盘读取示值,并且在测量时会引入人为因素,所以准确度不能满足测量要求。为了满足测量要求,同时又可适用于不同轮径范围的测量,本次设计选用直接测量法,采用测头与车轮点接触,检测装置要同时满足测量的量程和准确度,轮径检测根据分段测量和大数、小数分开测量的原则,可以根据不同的轮径将检测装置拆装并重新标定,大数通过标准量棒标定,小数利用测量光栅尺测量。为避免在测量时引入人为因素,采用自动测量。将检测装置固定在车轮上,电机驱动测头沿车轮轮缘自动完成摆动扫描测量,将所测得的量值通过采样传到上位机。利用采样得到一系列量值,其中极大值即为车轮的直径,如此即为自动找寻拐点求最大弦长。

2 机械结构

2.1 分段和大小数分开测量

1)分段测量

车轮轮径检测装置主要由固定支架部件、基座部件、测量部件构成。固定支架部件是指具有可拆装功能并能对整个检测装置起固定作用的支架。固定支架部件由三段铝合金型材拼装而成,包括纵向支撑架、横向支撑架。固定支架部件具有可拆装功能,用于解决因测量量程过大而导致的测量准确度问题。为提高测量准确度,将直径的测量分为500~700 mm和700~900 mm两段,横向支撑架有两种不同长度,选定测量基准,选取合适长度横向支撑架重新拆装,每次测量重新拆装固定支架并用标准量棒标定。另外,为满足现场测量,可拆装固定支架,增加携带方便性。通过固定支架部件固定整个轮径检测装置,其可拆装性可有效解决测量量程和测量准确度的问题,并且能根据不同的车轮轮径随意拆装组合固定支架。

2)大小数分开测量

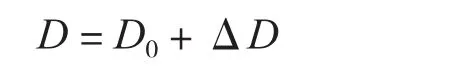

轮径测量长度由轮径测量装置上两测头间距决定。将直径的测量分为500~700 mm和700~900 mm两段。横向支撑架有两种不同长度,选定500 mm、700 mm为测量基准,测量光栅尺量程选用200 mm,选定标准量棒的标定基准D0,变化长度ΔD通过测量光栅尺测得,则车轮轮径是标定长度和测量光栅尺实测长度之和,即为

将轮径测量装置两测头的间距分为标定长度和测量长度,即为大小数分开测量,大数为标定长度,小数是测量长度。标定长度可通过标准量棒标定,测量长度采用高精度测量光栅尺。如此测量,既能保证测量量程,也能满足测量准确度。

标定时,两侧测头紧靠标准量棒两端,测头B固定不动,测头A可移动。直线导轨上的滑座可沿导轨自由滑动,滑座连同套筒光栅尺副尺移动到某位置,标定该位置为测量零点。在此期间,弹簧未受压力,测头A与套筒相对位置保持不变,此时量棒的长度即为标定长度。测量时,根据大数、小数分开测量原则,大数通过标准量棒标定,小数由测量光栅尺测得,光栅尺测得长度即为测量长度。

2.2 拐点测量

为保证测量准确度,轮径测量装置采用点接触方式,活动测头和固定测头为球形钨钢测头,测量时直接将两侧的测头与车轮轮缘接触。采用点接触测量轮径需要找到车轮的最长弦,车轮最长弦即为直径。

为了能检测出车轮轮径的直径,考虑采用在测量过程中寻找拐点的方式。轮径测量装置的一个测头直接与固定支架固定,测量过程中保持不动,轮径测量装置两测头中心线始终保持平行。

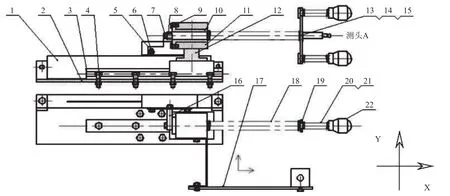

如图1所示,基座包括直线导轨、套筒、连接板、测量挡板、测头连接杆和抗压弹簧。测头连接杆和连接板将测头A与测量光栅尺副尺连接,测头连接杆可在套筒中滑动,测头A推动测头连接杆在套筒中沿着X轴测量基准线移动,从而带动光栅尺副尺移动并在表头上显示其长度值。

测量部件安装在基座部件上,基座内安装有滚珠丝杆和步进电机。步进电机驱动滚珠丝杆螺母沿垂直于测量基准线的Y轴方向移动。电机驱动测量部件行走,测量部件沿Y轴上下移动带动测头沿车轮轮缘摆动扫描。测头A可沿轮缘摆动。在测头A动态摆动扫描的过程中,测量光栅尺实时输出测头扫过轮缘各点的弦长,其中最大值即为车轮轮径。

2.3 定位辅助

为了保证轮径测量装置能稳定固定在车轮上,实现自动化测量,V形铁部件被固定在固定支架上。调节蝶形螺母可使V形铁上下移动,从而使轮径测量装置相对车轮的位置发生改变。为了便于测头摆动扫描找到拐点,调节轮径测量装置相对车轮的位置可使两测头中心线靠近车轮中心。

根据车轮测量规定,车轮轮径测量在距离轮缘内侧70 mm处。因此,为了保证轮径测量装置定位可靠,用电磁铁将其吸附在车轮轮缘内侧。电磁铁的位置也可调节,保证轮径测量装置的测量点满足测量规定。

3 控制部分

3.1 电机控制

轮径测量装置要能实现测头沿着车轮轮缘上下摆动扫描测量,本次设计主要利用步进电机驱动测量部件上升、下降、快速上升和快速下降。步进电机是一种能将电脉冲信号转换成角位移或线位移的机电元件,步进电机控制系统主要由步进控制器、功率放大器及步进电机等组成。采用单片机控制,用软件代替上述步进控制器,使得线路简单,成本低,可靠性大大增加。采用传统的STC89C51单片机作为主控芯片。此芯片价格便宜、操作简便、低功耗、经济实惠。

图1 测量部件

3.2 串口数据

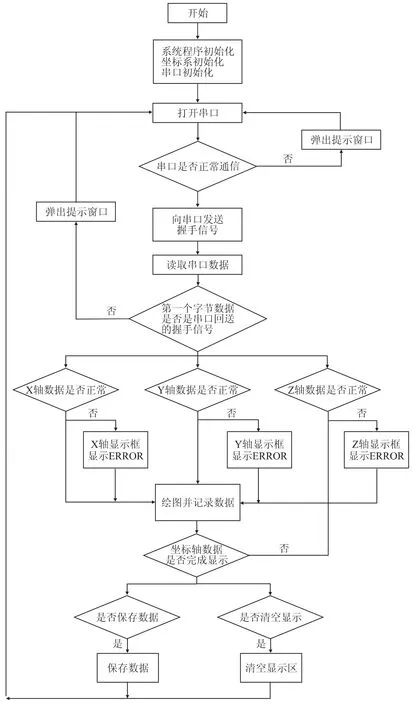

光栅尺将实时测量轮径弦长的变化,光栅尺测量的数据将在数显表中显示,Matlab与下位机通过串口通信,将数显表中数据通过采样保存到上位机,根据通信协议实时读取数据,将数据绘制为实时曲线并显示,完全读取后保存为Excel文件。通过串口主要实现的功能包括读取串口数据、实时显示串口数据、实时绘制串口数据曲线和将串口数据保存为Excel文件。

图2所示是Matlab与下位机通信流程图,上位机与下位机通过RS232连接,设置通信COM口,打开串口,向串口发送握手信号,读取串口数据,判断第一个字节是否是串口回送的握手信号,判断数据是否正常,在上位机界面中根据读取数据显示出轮缘曲线,并保存采样读取的数据,找到其中的拐点,即数据中的最大值,该值即为车轮直径。

4 实验测试与结果

图2 Matlab与下位机通信流程

将标定好的轮径测量装置固定在地铁车轮上进行测量。将V形铁架在车轮之上,调整测量装置的高度,使测头中心轴线尽量靠近车轮中心。电磁铁吸附在车轮内测,保证测量时测头距离车轮内侧为70 mm。

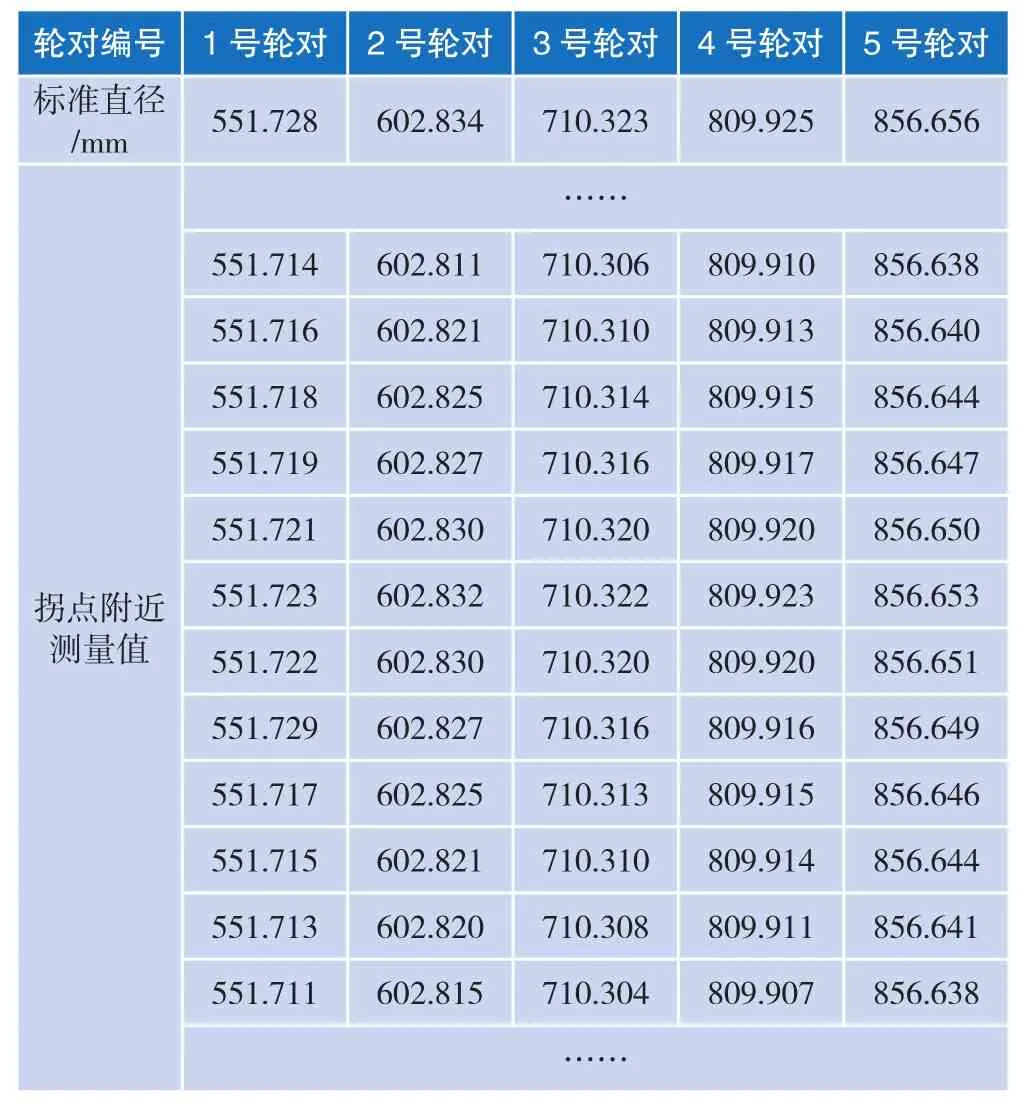

测量时,启动电机,按下测量键,步进电机驱动测头沿着车轮轮缘上下移动。测量时,辅助测头通过三点定位保证测量的可靠性。当测头沿着车轮轮缘移动时,光栅尺实时采集数据,并通过串口保存到上位机。测量结束,基座回到初始位置。对实验现场五组轮对直径进行测量,并通过PC机采集保存部分数据,车轮直径数据如表1所示。

表1 车轮直径数据记录表

5 不确定度分析

1)测量方法:若车轮轮径在600~700 mm范围内,用600 mm标准量棒标定,光栅测微头置于零位。光栅测微头沿车轮进行上下运动,记录运动过程中采集到的最大点作为光栅测微头实测长度。车轮轮径即为标定长度与光栅测微头实测长度之和。

2)环境条件:温度:(20±3)℃。

3)测量标准:光栅式轮径测量尺、标准量棒。

4)被测对象:直径大小651.659 mm的标准轮对,其最大允许示值误差为±50 μm。

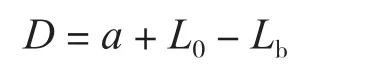

5)测量过程:标准轮对直径是以光栅式轮径测量尺进行直接校准的测量模型:

式中:D—— 标准轮对直径实测值;

a—— 轮径测量尺大数标定长度;

L0—— 光栅尺测量示值;

Lb—— 校准量棒的示值误差

5.1 输入量的标准不确定度的评定

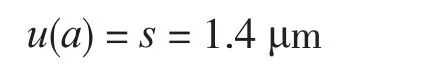

1)输入量a的标准不确定u(a)的评定

以测量点600 mm示值为例,在重复性条件下,用600 mm量棒连续校准10次,得到测量列: 600.001 mm, 600.002 mm, 600.004 mm,600.004 mm,600.0020 mm,600.003 mm,600.005 mm,600.001 mm,600.002 mm,600.004 mm。

单次标准差s=

则可得到:

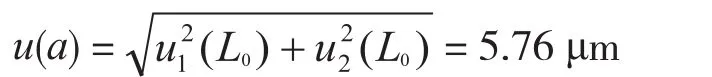

2)输入量L0的标准不确定度u(L0)的评定

输入量L0的不确定来源主要是测量重复性引起的标准不确定度u1(L0)和光栅测微头自身示值误差引起的标准不确定度u2(L0)评定。

3)测量重复性引起的标准不确定度u1(L0)

以测量点51.659 mm示值为例,在重复性条件下,连续测量10次,得到测量列:51.670 mm,51.658 mm,51.672 mm,51.657 mm,51.670 mm,51.662 mm,51.673 mm,51.662 mm,51.665 mm,51.668 mm。

单次标准差s=

4)光栅测微头自身示值误差引起的标准不确定度u2(L0)

光栅测微头自身示值误差为±(0.5 +L/200) μm(L为测微头量程,mm),采用B类方法进行评定,

则可得到:

因此,可以得到

5.2 输入量Lb 的标准不确定度u(Lb)的评定

输入量Lb的不确定来源主要是校准用量棒长度引起的标准不确定度分项u1(Lb)、光栅式轮径尺和校准量棒的热膨胀系数存在不确定度,当温度偏离标准温度20 ℃引起的标准不确定度分项u2(Lb)。

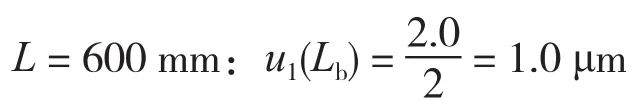

1)u1(Lb)的评定

校准用量棒中心长度引起的标准不确定度分项u1(Lb),用B类方法进行评定。

L= 600 mm时,校准量棒为600 mm,根据量棒示值误差不确定度要求,其扩展不确定度为2.0 μm,包含因子k= 2。故

2)u2(Lb)的评定

轮径尺与校准量棒热膨胀系数存在不确定度,当温度偏离标准温度20 ℃引起的标准不确定度分项u2(Lb)的评定 (采用B类方法进行评定)。

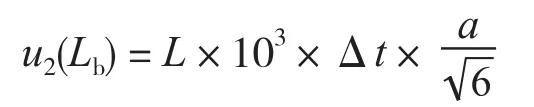

由于轮径尺热膨胀系数和校准量棒热膨胀系数均为(11.5±1)×10-6℃-1,故两者热膨胀系数都在(11.5±1)×10-6℃-1范围内等概率分布,两者热膨胀系数最大差应在±2×10-6℃-1范围内服从三角分布,该三角分布半宽为2×10-6℃-1,L以测微头量程200 mm代入,包含因子k取。Δt以3 ℃代入得

L= 600 mm时:

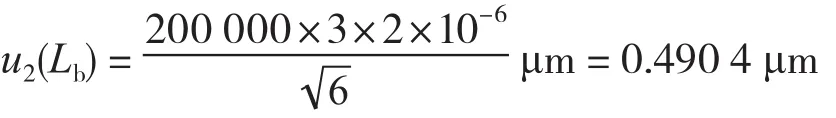

3)输入量Lb的标准不确定度u(Lb)的计算:

5.3 合成标准不确定度的评定

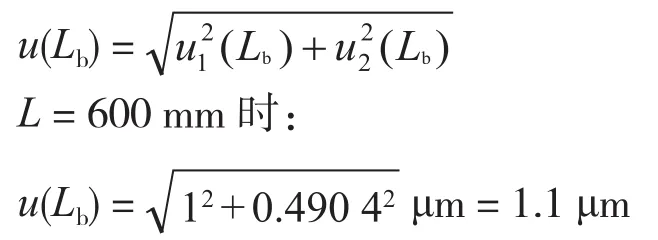

合成标准不确定度的计算

输入量a、L0与Ls彼此独立不相关,所以,合成标准不确定度可按下式得,

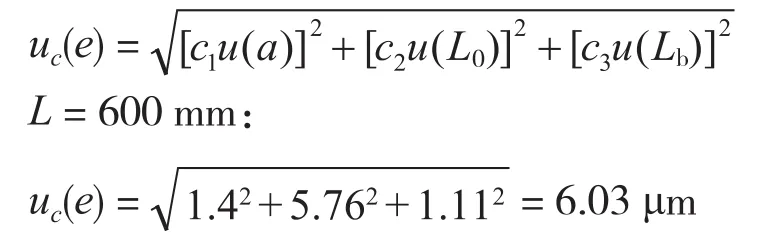

5.4 扩展不确定度的评定

L= 600 mm时:取置信概率约为95%时,k= 2,则U= 2×6.03 μm ≈ 12.1 μm

5.5 测量结果不确定度报告与表示

标准轮对的示值误差测量结果的扩展不确定度为

L= 600 mm 时:U= 12 μm (k= 2)

同理可得:

L= 1 000 mm 时:U= 13 μm (k= 2)

6 结语

综上所述,使用本文所介绍的装置对车轮轮径的测量与传统方法相比,准确度有了很大的提高,评定的不确定度也满足溯源要求。