预应力混凝土连续梁施工定位技术研究

2018-08-25夏亮坤

夏亮坤

【摘 要】 随着国家对高铁、公路、桥梁、港口、机场等基础设施建设的快速推进,施工标准不断提高,桥梁工程中,预应力混凝土连续梁施工中各类问题矛盾逐步显现,准确定位、提高施工质量,成为了市场竞争中不可或缺的一项技术研究项目。

【关键词】 混凝土 连续梁 钢筋 定位技术 预应力

1 引言

预应力混凝土连续梁施工常见的问题有钢筋密集、定位困难,预应力管道定位超标、锚垫板偏斜、扭曲,张拉力不同步,不易自动补偿,钢筋密集区混凝土振捣困难,容易产生空洞、漏筋等。为保证施工质量,本文以商合杭铁路亳州特大桥跨涡河连续钢构拱0号块施工为例,总结三项定位技术的运用成果,以达到同类项目施工中借鉴引用的目的。

2 工程案例

2.1 工程概况

某铁路特大桥(88+168+88)m连续刚构拱跨越淮河的第二大支流涡河,主梁采用单箱双室、变高度、直腹板箱型截面,中跨跨中及边支点截面中心处梁高4.515m,中支点截面中心处梁高10.015m,梁高按二次抛物线变化。主梁顶宽一般段16.6m,边支点处考虑与邻跨标准梁相接顶宽线性变化为13.2m,顶板厚0.45~0.6m,中支点附近顶板加厚为1m;边支点处局部顶板加厚为0.65m。主梁端部横隔板厚2m,共2道;每个刚构墩处设置两道厚为2m的横隔板并与刚臂墩墩身正对,共4道;中跨跨中位置设置中跨跨中横隔板,共1道;边跨跨内设置边跨横隔板,共3道;所有横隔板均设过人孔。箱梁对应各吊杆处设置吊点横梁,板厚0.4m,全桥共设17道吊点横梁。主梁共分83个梁段,梁拱结合部0号梁段长30m,合龙梁段长2.0m,边孔现浇梁段长3.9m,其余梁段长分别为3.0m、3.5m、4.0m三种。主梁除0号梁段、边孔现浇梁段在支架上施工外,其余梁段均采用挂篮悬臂浇筑。拱肋采用竖直平行拱,两拱肋中心距14.8m,计算跨度为168m,拱肋立面矢高33.6m,采用二次抛物线形式。

主墩552及553号墩,0号块高10m,双箱双室结构,施工时,采用支架法施工,支架按照梁式支架设计,外模采用厂家定制钢模,钢筋及预应力采用钢筋场集中加工制作,板车运输至现场安装。0#块混凝土分两次浇筑,第一次浇筑墩顶3米范围及梁面以下2米处,共计2000立方米,浇筑高度13m,宽16.6m,长30m,绑扎钢筋共计585吨,第二次浇筑梁面顶板2米及拱脚混凝土,共计1030立方米。混凝土采用拌合站集中拌制,砼罐车车运输,两台汽车泵泵送浇筑。

2.2 施工重难点分析

1、钢筋密集,绑扎过程难度大、振捣难度大

0号块高10m,其墩身部分3m内既有墩身钢筋,又有0号块钢筋,墩身钢筋竖向间距12cm,三根直径Φ25mm组成一束,每个墩分为4层,剩余净距不足7cm,同时护面钢筋内安装0号块钢筋倒角钢筋,剩余间距不足5cm,绑扎难度大。混凝土浇筑过程中,操作人员无法直接进入内部观察振捣情况,振捣难度大。

2、预应力束多,钢筋受干扰数量多

0号块纵向预应力束158束,竖向预应力400束,横向预应力214束,纵横交错,为保证预应力管道顺直,不受钢筋干扰。施工中必须对部分钢筋进行调整来保证预应力管道。调整数量多,钢筋绑扎难度大。

3、作业高度大,整体钢筋定位难度大

0号块钢筋垂直高度10m,竖向钢筋高度均不小于7m,且钢筋密度大,极易受风力影响发生侧翻等危险,竖向钢筋定位难度大,定位骨架无法单独设置,需要整体定位。

4、锚垫板定位不准确

锚盒、端模多为木制、现场人工制作、精度偏低,不易保证锚垫板与预应力孔道垂直,造成预应力张拉力不准确。锚盒、锚垫板、端模三者连接多为钉接或绑扎,混凝土浇筑过程中锚垫板易偏斜、扭偏。

2.3 施工方案

钢筋整体定位利用0号块侧模作为支撑,实现整体定位。底板及腹板钢筋间距均为10cm,其横向钢筋定位采用角钢卡具定位,端模采用0.6cm厚钢板,槽口按设计间距线形切割,通过控制槽口的切割精度,实现纵向水平钢筋的精确定位。混凝土浇筑前槽口使用定制角钢栓接封堵。预应力管道采用等间距及U型钢筋定位,每根U型钢筋固定于等间距的钢筋骨架上,保证预应力管道间距均匀。锚盒、端模均采用钢板制作,工厂化精确加工,保证精度及刚度。锚盒、端模、锚垫板三者刚性栓接,整体吊装,通过精确定位端模,实现锚垫板的精准定位。

2.4 施工方法及工艺

2.4.1 钢筋骨架定位

钢筋整体定位采用[14号槽钢连接0号块两侧模板,槽钢连接位置避开竖向预应力管道,考虑内模安装位置及钢筋保护层厚度

2.4.2 鋼筋间距定位技术

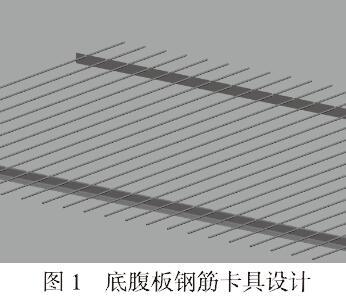

角钢卡具加工:对照设计施工图钢筋间距制定相应的加工图纸,通过机床线形切割,控制槽口加工精度,实现钢筋间距精确定位。底板及腹板钢筋角钢卡具采用L50等边角钢加工,端模部分顶板纵向钢筋采用钢板卡槽配合角钢卡槽实现精确定位,钢板厚度采用δ=6mm钢板,角钢卡具考虑保护层厚度为64mm,采用L80等边角钢加工,设计如图1及图2所示:

2.4.3 锚垫板定位技术

锚垫板常规定位多为木制、现场人工制作、精度偏低,不易保证锚垫板与预应力孔道垂直,造成预应力张拉力不准确。锚盒、锚垫板、端模三者连接多为钉接或绑扎,混凝土浇筑过程中锚垫板易偏斜、扭偏。

锚盒、端模均采用钢板制作,工厂化精确加工,保证精度及刚度。锚盒、端模、锚垫板三者刚性栓接,整体吊装,通过精确定位端模,实现锚垫板的精准定位。

2.4.4 预应力管道定位技术

预应力管道原设计为井字形固定,每隔50cm一道,该方法施工时需要焊接四个焊接点,且容易烧伤波纹管,经现场改装后采用U型钢筋固定,每隔50cm设置一道固定骨架,按照固定骨架固定波纹管,达到准确定位目的。

竖向预应力管道定位采用[8槽钢钻有直径为Φ28的孔,精轧螺纹钢穿过后用螺母固定

2.4.5 振捣孔定位技术

墩身3m范围内钢筋密集,施工人员无法直接进行捣固,直接采用振捣器振捣无法直接到达浇筑面,且容易发生卡棒现象。通过预应力管道分析,避开预应力管道位置,在施工图中分析平面位置,设置振捣孔位置,采用直径Φ70mm作为振捣孔,在钢筋绑扎过程中提前安装完成,混凝土浇筑过程中通过振捣孔进行振捣。

2.4.6 下料孔定位技术

混凝土垂直下落高度13m,浇筑混凝土时需采用下料孔布料,通过预应力管道分析,避开预应力管道位置,在施工图中分析平面位置,设置下料孔位置,采用直径Φ160mm作为不料孔,在钢筋绑扎过程中提前安装完成。

2.6 结果分析

以上定位技术采用钢筋、角钢及钢板,加工方便,成本低,工装轻便,操作简单,一线作业人员易接受;通过对工装位置检查,快速判断定位是否准确,便于工序管理在工程质量控制方面起到了良好作用,在本线施工项目中得到广泛推广。

3、结束语

预应力混凝土施工中准确定位技术应用效果显著,在将来施工中占据竞争优势,同时BIM技术的引用能够为定位技术带来更加准确的判断,该项技术将成为高铁施工中竞争趋势。同类施工中可以广泛推广并引用。具备可研究性发展前途。

【参考文献】

[1] 黄志明《钢筋绑扎定位技术》;

[2] 《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》 ;

[3] 《亳州特大桥跨涡河88+168+88m连续钢构拱施工图》 ;

[4] 《铁路混凝土施工质量验收补充标准》铁建设[2005]160号.2005.9.17;

[5] 《大体积混凝土施工规范》GB504496-2009;

[6] 庞建利,彭晓菊.预应力混凝土连续梁转体施工称重试验研究[J].中国建材科技,2018,27(02):56-59.

[7] 赵秀娟,朱蕊,管鹤楼,等.高墩大跨现浇预应力混凝土连续箱梁施工技术研究[J].公路,2018,63(03):117-121.

[8] 张立民.支架现浇预应力混凝土連续箱梁施工控制技术探讨[J].中国公路,2018(06):114-115.

[9] 刘尊纪.公路桥梁现浇预应力混凝土连续箱梁施工技术[J].建材与装饰,2017(47):247.

[10] 韩建升.波形钢腹板预应力混凝土连续梁桥首块钢腹板的定位方法[J].建材与装饰,2017(23):260-261.

[11] 李鑫奎,况中华,伍小平.大跨波形钢腹板预应力混凝土连续箱梁桥施工控制研究[J].世界桥梁,2017,45(02):50-54.