变压精馏分离乙腈-正丙醇过程模拟与优化

2018-08-23唐建可马春蕾

唐建可,马春蕾,王 琦

(太原工业学院化学与化工系,山西 太原 030008)

乙腈是一种重要的有机中间体和性能优良的溶剂,可用于制造香料和维生素B1等,也可用作丙烯腈合成纤维的溶剂[1]。正丙醇是一种重要的有机溶剂,用作植物油类、树脂类和乙基纤维素等的溶剂。常压下乙腈和正丙醇会形成二元最低共沸物,其中乙腈含量为72.5%(质量分数),共沸温度为80 ℃,采用普通的精馏方法难以实现二者的分离[2]。

目前二元共沸物的分离方法主要有共沸精馏、萃取精馏、变压精馏等。赵含雪等[2]采用N-甲基吡咯烷酮(NMP)作萃取剂,对乙腈-正丙醇分离过程进行了研究,可得到质量分数99.3%的乙腈。马春蕾等[3]采用分壁式萃取精馏对乙腈-正丙醇的分离进行模拟研究,可得到质量分数99.59%的乙腈和99.12%的正丙醇。何玉平等[4]提出加盐萃取精馏法分离乙腈和正丙醇,但存在对设备要求较高、盐的回收利用等问题。以上萃取精馏方法不可避免地会引入第三组分。变压精馏是根据压力改变引起共沸物的组成发生变化这一特性,实现共沸物的分离,共沸组成变化超过5%的物系即可考虑采用变压精馏进行分离,与萃取精馏法相比不需要加入第三组分,节省了萃取剂的回收步骤[5]。热集成技术近年来得到较高的关注,可通过将高压塔塔顶物流作为低压塔塔釜再沸器的热源,使分离过程能耗降低。

本研究建立高压-常压变压精馏分离乙腈-正丙醇共沸体系工艺,利用Aspen Plus模拟软件进行计算,优化各项工艺参数。在普通变压精馏的基础上提出热集成变压精馏工艺,并与以NMP为萃取剂的萃取精馏工艺进行对比,为乙腈-正丙醇共沸物系的分离及节能提供依据。

1 变压精馏分离方案

1.1 分离要求

待分离物料进料量为1 000 kg/h,共沸组成进料,乙腈质量分数72.5%,进料温度25 ℃。要求分离后的乙腈和正丙醇质量分数均不低于99.90%。

1.2 物性计算方法

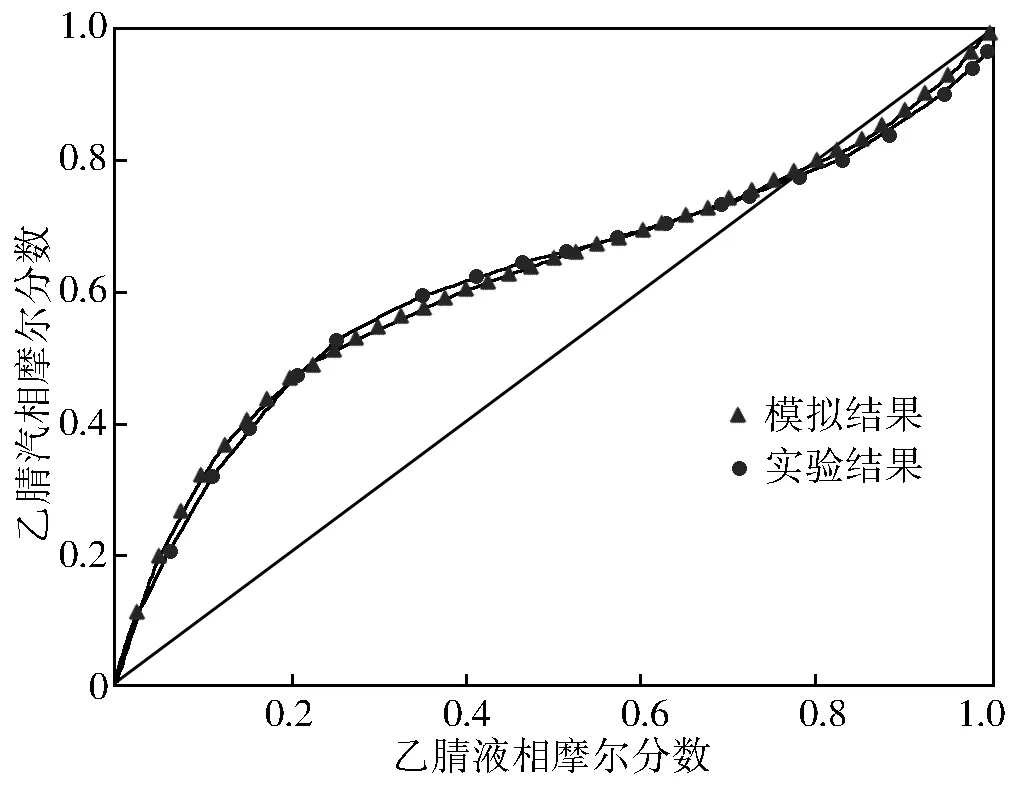

物性方法的选择是化工过程模拟计算的关键,影响模拟结果准确性。采用Aspen Plus软件数据库中Wilson方程计算乙腈-正丙醇在101.3 kPa下的汽液平衡数据,如图1所示,并与文献[6]进行比较,计算结果与实验结果基本一致,说明Wilson方程预测汽液相平衡数据的计算值与实验值误差较小。计算得到的共沸组成为乙腈质量分数72.13%,正丙醇27.87%,共沸温度为79.92 ℃,与文献[2]报道基本一致。因此模拟计算中选取Wilson物性方程。Wilson物性方程二元相互作用参数如表1所示。

表1 Wilson方程二元相互作用参数

图1 乙腈与正丙醇汽液相平衡实验值与计算值

1.3 变压精馏的可行性分析

对101~1 013 kPa压力(绝对压力)范围内乙腈-正丙醇的共沸组成和共沸温度进行模拟,结果见表2。由表2可以看出,随着压力的增大,乙腈-正丙醇物系的共沸组成有较为明显的变化,共沸物中乙腈的质量分数减少,故高压有助于分离乙腈,正丙醇质量分数增多,偏离了常压下的共沸,形成了新的共沸组成。在101.3 kPa时共沸物中乙腈质量分数72.13%,在607.8 kPa时共沸物中乙腈质量分数46.84%,共沸组成变化为25.29%,利用这一特性可以采用变压精馏实现乙腈和正丙醇的分离[7-9]。继续增大操作压力共沸物中乙腈含量继续降低,但下降幅度较小,为了降低设备投资应该选择较低的操作压力,并且高压对精馏塔的设备要求比较高[10,11],所以选取高压塔607.8 kPa和常压塔进行分离。

表2 不同压力下乙腈-正丙醇的共沸组成和共沸温度

1.4 工艺流程的建立

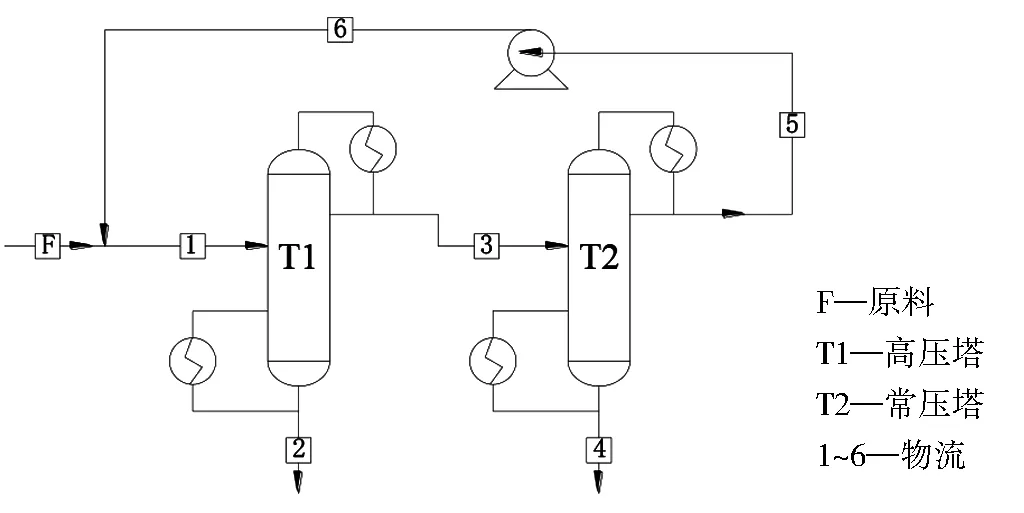

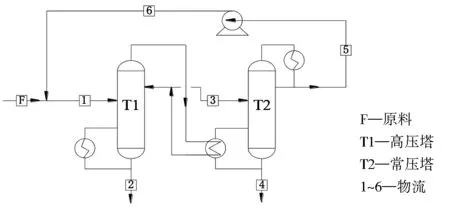

传统变压精馏流程如图2所示,包括T1高压塔607.8 kPa和T2常压塔101.3kPa。原料F为增压后的进料物流,与物流6中的物料混合后进入高压塔T1,T1塔顶得到接近高压条件下共沸组成的物流3作为常压塔T2进料,在高压塔T1塔釜物流2得到乙腈产品,在常压塔T2塔釜物流4得到正丙醇产品,实现二者的有效分离。热集成变压精馏工艺如图3所示,在传统变压精馏中高压塔T1塔顶冷凝器的温度高于常压塔T2塔釜再沸器的温度,可以利用高压塔塔顶气相潜热作常压塔塔釜再沸器热源,外界只需向高压塔塔釜再沸器和常压塔塔顶冷凝器提供能量,从而实现有效节能[12]。

图2 传统变压精馏流程

图3 热集成变压精馏流程

2 变压精馏过程模拟与优化

影响分离结果的主要参数包括理论板数、回流比、进料位置,通过变压精馏过程模拟对上述3个参数进行优化来确定适宜的工艺参数。给定初始模拟条件:高压塔理论板数30、进料位置16、回流比2.0;常压塔理论板数15、进料位置7、回流比2.0。为了便于考察,利用软件内置Design Specs/Vary功能[13-14],自动改变高压塔和常压塔塔顶采出量和塔进料量的摩尔比,使乙腈和正丙醇产品质量分数均达99.90%。

2.1 理论板数优化

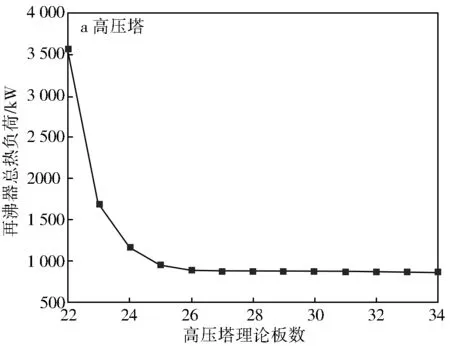

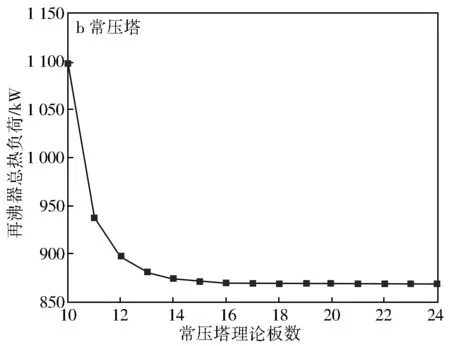

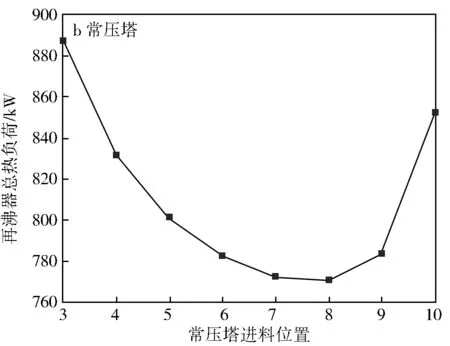

改变高压塔或常压塔理论板数,两塔的再沸器热负荷均会发生变化,本工作研究理论板数等因素对两塔再沸器总热负荷的影响。优化高压塔理论板数时,高压塔进料位置16、回流比为2.0;常压塔理论板数15、进料位置7、回流比2.0。图4(a)为高压塔理论板数对两塔再沸器总热负荷的影响,随着理论板数增加热负荷呈现先快速下降后趋于平稳的趋势,综合理论板数增加会增加设备投资考虑,选择高压塔理论板数30。优化常压塔理论板数时,高压塔理论板数30,进料位置16、回流比为2.0;常压塔进料位置7、回流比2.0。图4(b)为常压塔理论板数对再沸器总热负荷的影响,热负荷的变化呈现和高压塔类似的趋势,常压塔理论板数选取14。

图4 理论板数的影响

2.2 回流比优化

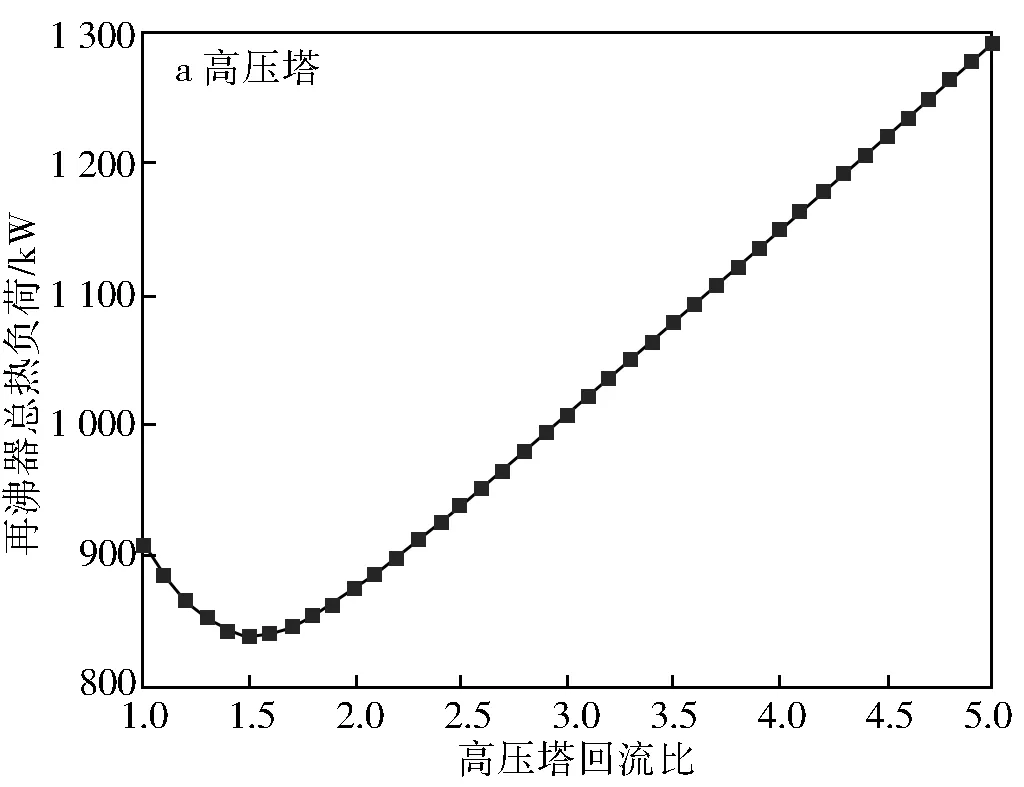

图5为高压塔和常压塔回流比对两塔再沸器总热负荷的影响。优化高压塔回流比时高压塔理论板数30、进料位置16;常压塔理论板数14、进料位置7、回流比2.0。高压塔回流比增加会使塔内液相负荷增加,导致高压塔再沸器热负荷增加;高压塔回流比增加会使其塔顶采出量减少,进入常压塔内液相负荷减少,使得常压塔再沸器热负荷减少,综合以上分析出现图5(a)所示再沸器总热负荷先降低后升高的趋势,回流比1.5时再沸器总热负荷最低,高压塔回流比选1.5。优化常压塔回流比时高压塔理论板数30、进料位置16、回流比1.5;常压塔理论板数14、进料位置7。从图5(b)看出常压塔回流比增加再沸器总热负荷变化出现与高压塔同样的趋势,随着回流比增加高压塔再沸器热负荷降低,常压塔再沸器热负荷升高,合适的回流比为0.9。

图5 回流比的影响

2.3 进料位置优化

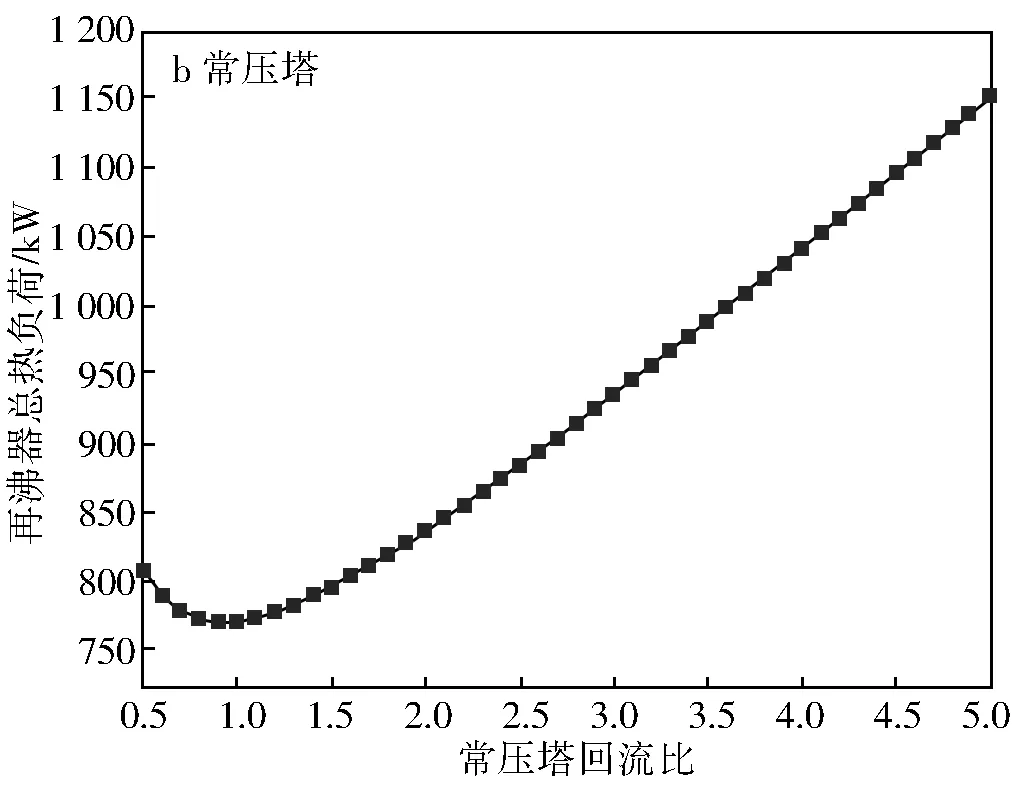

图6为高压塔和常压塔进料位置对两塔再沸器总热负荷的影响。优化高压塔进料位置时高压塔理论板数30、回流比1.5;常压塔理论板数14,进料位置7,回流比0.9。

图6 进料位置的影响

从图6(a)看出再沸器总热负荷随着高压塔进料位置下移出现先下降后上升的趋势,再沸器总热负荷最低时进料位置为16。优化常压塔进料位置高压塔理论板数30、进料位置16、回流比1.5;常压塔理论板数14、回流比0.9。从图6(b)可以看出常压塔进料位置下移再沸器总热负荷变化出现与高压塔同样的趋势,合适的进料位置为8。

2.4 模拟结果

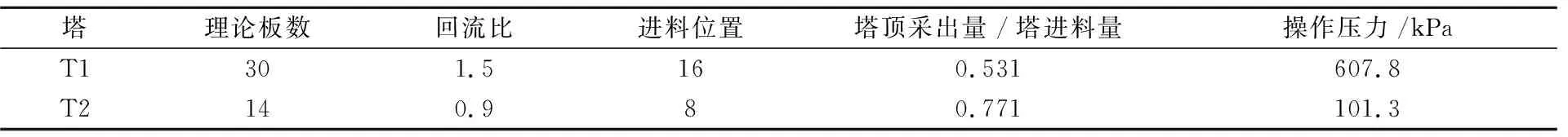

表3给出了优化后的工艺参数,在此工艺参数下进行流程模拟优化,得到的物流参数如表4所示。可以看出按共沸组成进料的乙腈-正丙醇混合物经变压精馏分离后,产品质量分数均达99.90%。

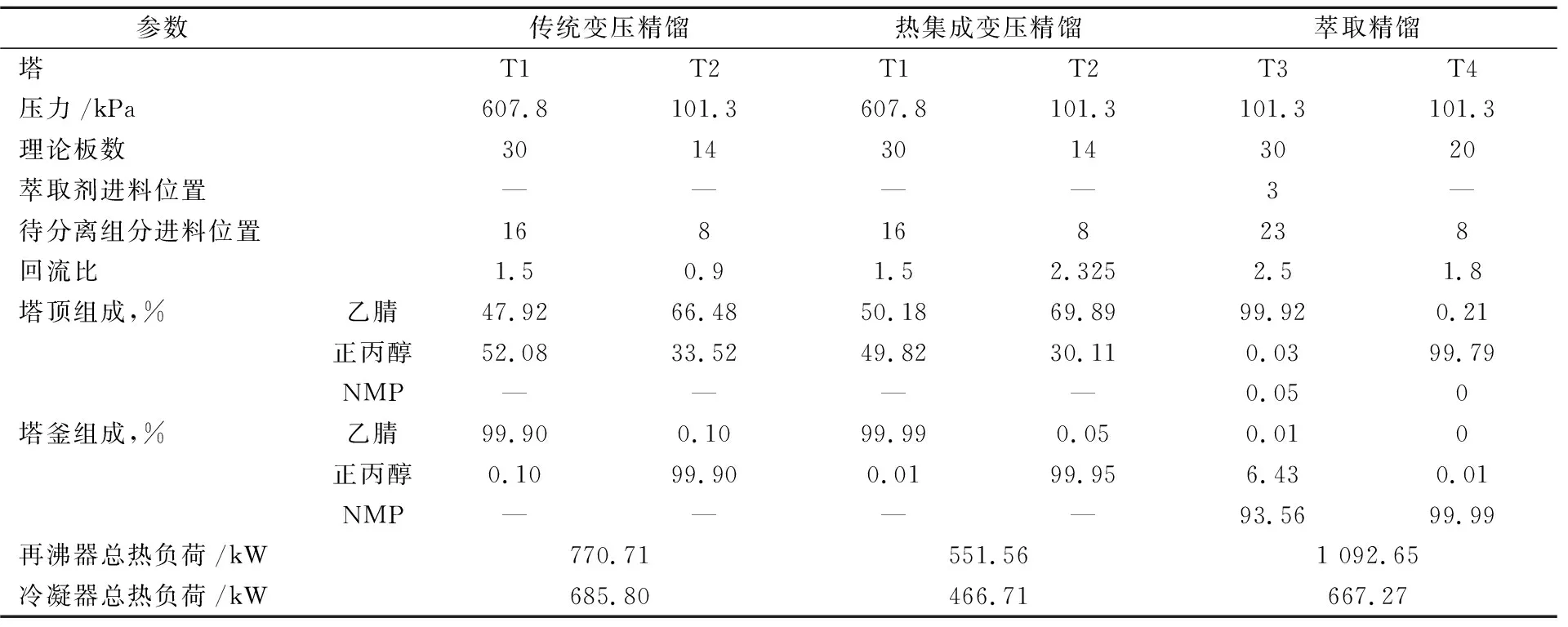

2.5 热集成变压精馏节能

由表4可以看出,高压塔T1塔顶冷凝器温度为142.57 ℃,常压塔T2再沸器温度为97.03 ℃,两者温差接近46 ℃,具有足够的传热推动力,可以实现高压塔冷凝器与常压塔再沸器的热集成,使高压塔塔顶气相物流的气化潜热在常压塔再沸器中得到合理利用。具体是通过Aspen Plus中全局设计规定[13]使高压塔冷凝器热负荷等于常压塔再沸器热负荷。表5给出了热集成变压精馏节能前后的再沸器和冷凝器热负荷。由表5可以看出,节能后再沸器热负荷降低28.43%,冷凝器热负荷降低31.95%。

表3 优化后的工艺参数

表4 变压精馏物流参数表

表5 传统变压精馏与热集成变压精馏热负荷比较

3 萃取精馏过程模拟

为了与变压精馏过程进行对比,本研究进行萃取精馏分离乙腈-正丙醇模拟研究。NMP是分离乙腈-正丙醇常用的萃取剂[2, 15],以NMP为萃取剂,对相同处理量的乙腈-正丙醇共沸物进行模拟分离。分离系统包括萃取精馏塔T3和溶剂回收塔T4,常压操作下萃取精馏塔塔顶得到乙腈产品,塔釜得萃取剂和正丙醇的混合物,进入溶剂回收塔进行萃取剂回收供循环使用,塔顶为正丙醇产品。通过模拟优化,萃取剂进料量4 000 kg/h,萃取精馏塔理论板数30、萃取剂和共沸物进料位置分别为3和23、回流比2.5;溶剂回收塔理论板数20、待分离组分进料位置8、回流比1.8。得到乙腈和正丙醇质量分数分别为99.92%和99.79%。

4 不同分离工艺情况对比

表6给出了传统变压精馏、热集成变压精馏和萃取精馏分离乙腈-正丙醇工艺参数。传统变压精馏和热集成变压精馏均能实现乙腈-正丙醇共沸物的分离,其中热集成变压精馏分离所得乙腈和正丙醇质量分数分别为99.99%和99.95%,萃取精馏分离工艺所得正丙醇产品未达99.90%的要求。热集成变压精馏过程由于采用了热量系统集成,再沸器总热负荷相比于传统变压精馏和萃取精馏分别降低28.43%和49.52%,冷凝器总热负荷分别降低31.95%和30.06%。热集成变压精馏工艺更适合乙腈和正丙醇体系的分离提纯,可以实现二者高效分离,又节约了能耗。

5 结 论

a.利用Aspen Plus模拟软件通过Wilson模型对不同压力下乙腈-正丙醇共沸组成进行预测,表明可以通过变压精馏实现乙腈和正丙醇的分离。

b.以再沸器总热负荷最低为目标,通过灵敏度分析优化了变压精馏高压塔和常压塔各工艺参数。最佳工艺参数:高压塔操作压力607.8 kPa、理论板数30、进料位置16、回流比1.5;常压塔操作压力101.3 kPa、理论板数14、进料位置8、回流比0.9。在此条件下乙腈和正丙醇质量分数均为99.90%。

表6 不同分离工艺参数对比

c.高压塔冷凝器和常压塔再沸器可实现热集成,相比于传统变压精馏,热集成变压精馏再沸器热负荷降低28.43%,冷凝器热负荷降低31.95%。为变压精馏分离过程的设计和改造提供根据。

d.热集成变压精馏分离工艺相比于以NMP为萃取剂的萃取精馏工艺更适合乙腈和正丙醇的分离,能得到高纯度产品,并显著降低能耗。