金属硬密封球阀阀体在液化工艺中的应力分析

2018-08-22孙丰位朱晓斌

厉 陈,孙丰位,朱晓斌,张 帆

(浙江省泵阀产品质量检验中心,浙江 温州 325105)

符号说明

Do——阀体外直径,mm σθ——周向应力,MPa

Di——阀体内直径,mm σr——径向应力,MPa

p——介质压力,mm σz——轴向应力,MPa

Ro——阀体外半径,mm K——阀体外径与内径之比

Ri——阀体内半径,mm r——阀体任意半径,mm

p——介质压力,mm [σ]—许用应力,MPa

δ—阀体壁厚,mm C——阀体壁厚附加量,mm

Δt——阀体内外壁温度差,℃ pt——温度压力,MPa

Kr——阀体外半径与任意半径比值σr4——相当应力,MPa

1 概述

直接液化是将固体在高温高压下与氢反应,将其降解和加氢从而转化为液体油类的工艺,又称加氢液化。早期的液化反应(如德国工艺)压力高达30MPa~70MPa,我国神华自主研发的工艺流程为先把固体磨成粉,在催化剂和自身产生的部分液化油(循环溶剂)配成浆,在高温(450℃以上)和高压(18MPa~30MPa)下直接加氢,获得液化油,然后再经过提质加工,尽管较德国工艺反应条件变得缓和,但依然存在恶劣的高温、高压、高磨损、高腐蚀工况[1-3]。针对于直接液化这种重要场合,以某工段高磅级硬密封球阀为例,采用理论分析及有限元分析法来分别对常温、高温下阀体应力及不同的试验方法对阀体应力产生的影响进行分析和探讨。

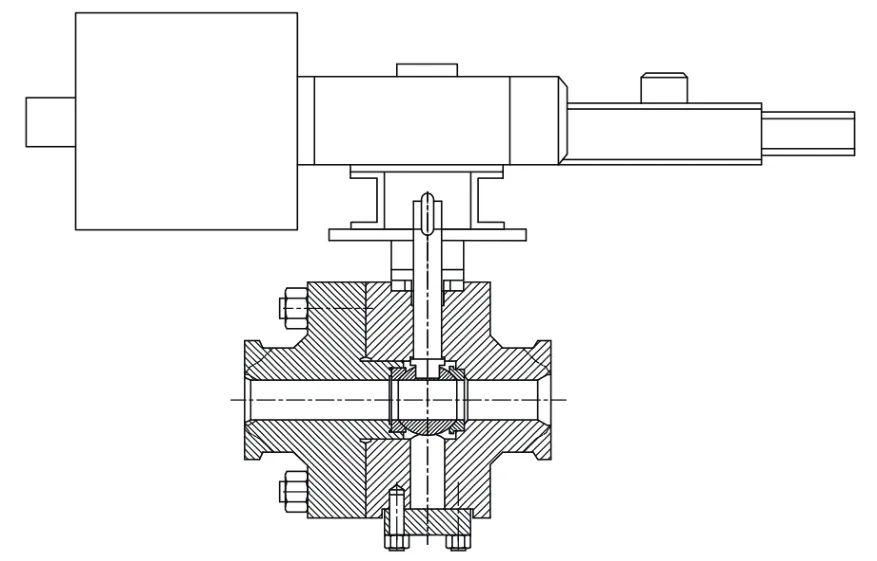

图1 液化用金属硬密封球阀

2 常温分析

对于球阀阀体壁厚的计算,国内外尚无统一的计算公式,现行的计算公式大多是由压力容器的计算公式演变而来,只不过是改变某些系数或附加余量值。目前设计所采用的标准有两大类,一种是按照常规设计,另一种是分析设计。国外常用的ASMEⅧ-1为常规设计标准,适用压力小于等于20MPa;它以弹性失效设计准则为依据,根据经验确定材料许用应力,并对零部件尺寸做出一些具体规定。由于他具有较强的经验性,故许用应力较低。ASMEⅧ-1不包括疲劳设计,但包括静载下进入高温蠕变范围的设计。ASMEⅧ-2为分析设计标准,它要求对承压容器各区域的应力进行详细地分析,并根据应力对容器失效的危害程度进行应力分类,再按照不同的安全准则分别予以限制。与ASMEⅧ-1相比,ASMEⅧ-2对结构的规定更细,对材料、设计、制造、检验和验收的要求更高,允许采用较高的许用应力,所设计的出的容器壁厚较薄。ASMEⅧ-2包括了疲劳设计,但设计温度限制在蠕变温度以内。而ASMEⅧ-3主要适用于设计压力不小于70MPa的高压容器,它不仅要求对容器各零部件做详细的应力分析和分类评定,而且要做疲劳分析或断裂力学评估,是一个到目前为止要求最高的承压设计规范。而我国的GB150其基本思路与ASMEⅧ-1相同,属于常规设计标准,而JB 4732基本思路与ASMEⅧ-2相同,属于分析设计。本文的研究,综合采用两种设计方法,但必须指出,计算公式不仅要从强度的观点考虑,而有时还应当考虑刚度问题。特别是高压大口径球阀体,应保证有足够的刚度。阀体的计算首先要保证有足够的安全性,在此前提下才考虑其经济性。此外,还应考虑腐蚀、制造工艺等因素,而有些因素,例如管道附加应力是难以估算的,有时要凭实践经验[4-6]。液化工况下的金属硬密封球阀壳体形状多为锻造圆筒形壳体,当外直径和内直径的比值max)/(ioDD≤1.1~1.2,称为薄壁壳体,反之,则称为厚壁壳体,而本文所采用的研究对象为某工段的4500Lb球阀(图1),为厚壁阀体。与固体气化中的薄壁阀体相比,在承受压力载荷作用时,厚壁阀体所产生的应力不仅有周向应力和轴向应力,还有径向应力,是三向应力状态,应采用三向应力分析。周向应力和径向应力沿壁厚不是均匀分布的,而出现应力梯度。这种应力状态和应力分布的改变,可解释为厚壁阀体是由许多同心的薄壁阀体组成,在承受压力时不像独立的薄壁阀体,变形时自由的,组成厚壁阀体的每个薄阀体,他的变形既受到内层阀体的约束,又受到外层阀体的限制,变形不是自由的。由于各层阀体的变形受到的约束和限制是不一样的,因此每个薄阀体所受内外侧压力也是不相同的,造成应力在沿壁厚的分布也不均匀。在常温下,阀体受内压p的作用,阀体的内半径和外半径分别为Ri和Ro。以轴线z轴简历圆柱坐标系,分析远离阀体两端及结构不连续处的三向应力。

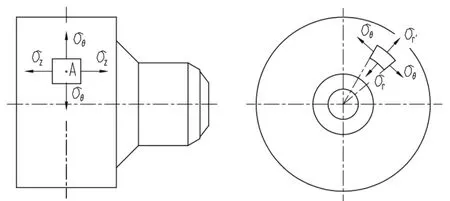

图2 厚壁阀体中的应力

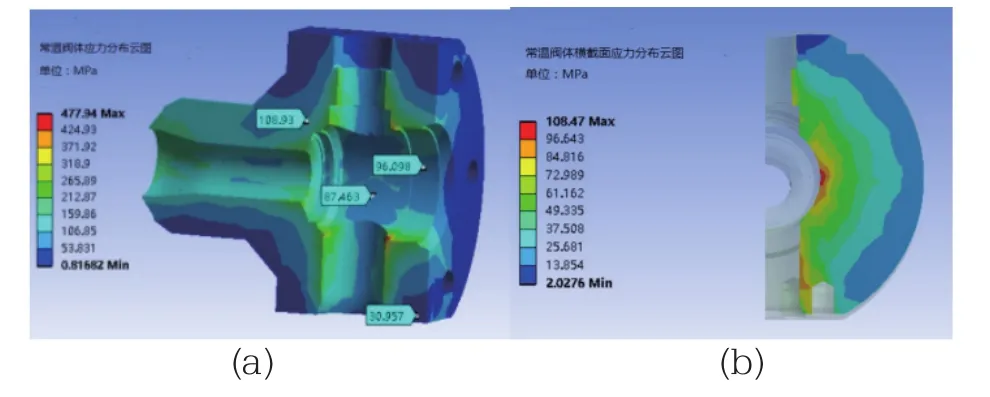

在阀体上取远离结构不连续处的A点,以纵横六个截面截取微元六面体(图2),微元体受三向应力作用,由平衡方程、几何方程和物理方程,可导出阀体的应力值如公式(1)所示,绘制三维模型,利用已知条件和边界条件,通过ANSYS有限元软件得出的应力分布云图(图3),图3(a)为ANSYS常温阀体应力分布云图,3(b)为ANSYS常温阀体横截面应力分布云图。

图3 ANSYS常温阀体应力分布云图

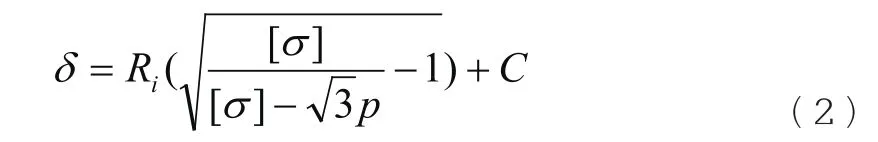

利用公式(1),通过畸变能密度理论公式,可导出壳体壁厚δ

根据(1)式值大小排列主应力,及相当应力σr4来验证阀体安全性

由公式(1),图3及图4可以看出,轴向应力及轴向应力均为拉应力,径向应力为压应力。在数值上有如下规律:内壁周向应力为最大值,而在外壁处减至最小,内外壁之差为p;径向应力内壁处为-p,随着半径增加,径向应力绝对值逐渐减小,在外壁处为0。轴向应力为一常量,沿壁厚均匀分布。除轴向应力外,壁厚越大,周向应力和径向应力沿壁厚不均匀程度越大,呈现出内壁材料开始出现屈服时,外壁材料尚未达到屈服,外壁约束着内壁,从而保证了阀体的安全性。

3 高温分析

在高温下,温度由阀体的内壁传至阀体外壁,由于阀体金属材料的热阻,造成厚壁阀体不同半径处存在不同的温度,而外层约束着内层材料的涨缩,产生温度应力。由于整个阀体存在温度梯度,内层材料的自由热膨胀大于外层,但内层变形收到外层材料的限制,因而内层材料出现了压缩热应力,外层材料出现了拉伸应力。此外,随着壁厚增加,内外壁间的温差加大,由此产生的热应力相应增大,因此阀体壁厚中的热应力成为不可忽视的重要部分。

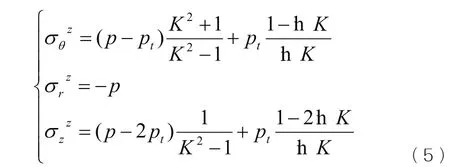

为求解厚壁阀体中的热应力,须先确定阀体中的温度分布,在根据平衡方程、几何方程和物理方程,结合边界条件求解。但须注意的是,在温度变化情况下,物理方程中的应变由两部分叠加而成,一是热应变;二是热变形时由于相互约束引起的应变,根据以上条件,推得温度应力如下可导出阀体的热应力公式(4)所示,阀体的热应力分布图(图4),同样的,利用已知条件和边界条件,通过ANSYS有限元软件得出的分布云图(图4),图4(a)为高温阀体温度场分布云图,图4(b)为高温阀体横截面温度场分布云图。图4(c)高温阀体热应力分布云图,图4(d)高温阀体横截面热应力分布云图。

由公式可以看出,热应力大小与内外壁温差成正比,温差取决于阀体厚度,阀体厚度越大,温差值也就越大。热应力沿厚度方向是变化的。所以在高温工况下使用的阀门,并不是壁厚越厚越安全,壁厚的增加将会使热应力迅速增加,削弱壳体强度。热应力并且随约束程度的增大而增大。由于材料的线膨胀系数、弹性模量与泊松比随温度变化而变化,热应力不仅与温度变化量有关,而且受初始温度的影响。热应力与零外载相平衡,是由热变形受约束引起的自平衡应力,在温度高处发生压缩,温度低处发生拉伸变形。需要指出的是,在热设备开车、停车或变动工况时,温度分布随时间而改变即处于非稳态温度场,此时的热应力往往要比稳态温度场时大得多,这在温度急剧变化时尤为显著,为减少热应力,工程上常采用在阀体外部包裹保温层,降低阀体温度场,从而减低热应力。

在实际工况中,由内压引起的热应力与温差所引起的热应力同时存在,阀体的总应力应为两种应力的叠加,公式(5)为温度和压力联合作用下的阀体内壁综合应力。图4(e)高温阀体综合应力分布云图,图4(f)高温阀体横截面综合应力分布云图。

以公式(5)推得的结果,使用畸变能密度理论及应力评定,来对壳体的强度进行评估。

图4 ANSYS高温阀体分布云图

4 试验方法

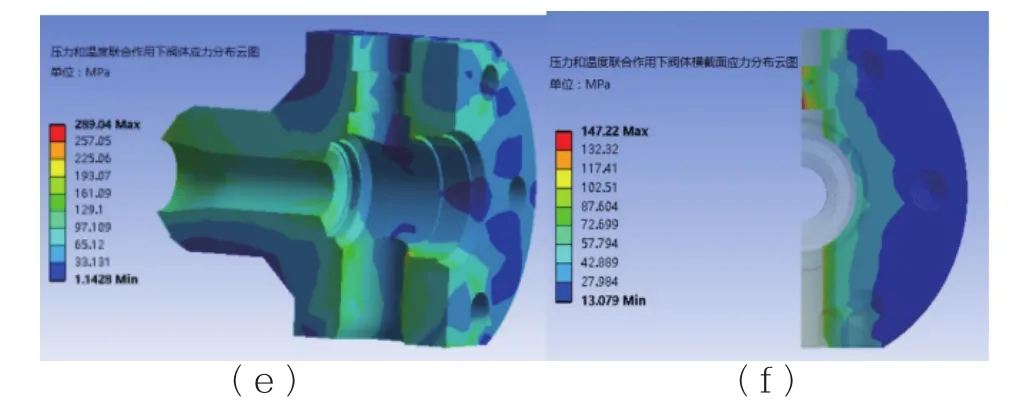

在缺少理论分析只有有限元分析结果或是只有实验结果条件下,很难判断实验和有限元的正确性和可靠性,所以做有限元或着是试验的一个重要前提是理论分析的正确性,理论分析在前几节已有了大量的论证。在阀门制造厂及阀门检验检测机构,对阀门的高温试验,常见的有两种试验方法,一种是在阀体外部加热,阀体内部加压,如荷兰的ITIS B.V.实验室、美国bray、浙江省泵阀产品质量检验中心早期的试验装置(图7)等。另一种是阀体的温度和压力均来自阀体内部,如上海开维喜(图6)、福建特种设备检测院、沈阀给清华大学设计的高温试验装置。而后者更接近于工况。阀体内压阀体外部加热的有限元分析结果图如图5所示,图5(a)为阀体外加热温度场分布云图,图5(b)为阀体外加热横截面温度场分布云图,图5(c)为阀体外加热热应力分布云图,图5(d)为阀体外加热横截面热应力分布云图,图5(e)为压力和外部温度联合作用下阀体应力云图,图5(f)为压力和外部温度联合作用下阀体横截面应力云图。

图5 ANSYS阀体外加热分布云图

经与第二节内容对比分析分析,发现内加热时,径向热应力为压应力,外加热时为拉应力。周向热应力和轴向热应力,在内加热时,外壁面处拉伸应力有最大值,在内壁面为压应力。反之,在外加热时,内壁面处拉伸应力有最大值,在外壁处为压应力。

第二种试验方法,投资成本少,甚至用履带式加热器缠绕阀体外裹保温层即可完成,但终究代替不了真实的工况,而第一种投资巨大,对于中型企业来说,即便是去试验机构进行试验,试验资金也很难负担。

图6 上海开维喜锁渣阀高温试验装置图7浙江泵阀质验中心早期高温试验装置

5 结论

(1)厚壁阀体处于三向应力状态,无论是应力还是壁厚的计算,均与阀体内径有关,壁厚越厚,径向应力及周向应力沿壁厚方向非均匀化分布越明显。

(2)在高温下使用的球阀,并不是壁厚越厚越安全,壁厚的增加会引起热应力的迅速增加,反而削弱阀体强度。

(3)内加热和外加热这两种试验方法有本质区别,造成的阀体受力状态完全不同,外加热法并不能代表真实的实际工况受力状态,该结论同样适用于低温阀的试验。

(4)公式及结论仅仅适用于阀体结构连续处,对于其他情况,由于文章篇幅有限,没有完成壳体在结构不连续处的应力、局部应力、断裂应力、开孔补强及应力评定,在后续的文章中会逐渐完善对该内容的论述。