民航智能电动行李传送车结构与功能设计*

2018-08-21张嘉德洪英漫贾丹阳

杨 利,刘 洋,张嘉德,洪英漫,贾丹阳

(中国民航大学 航空工程学院,天津 300300)

近年来,国家重点关注新能源的领域开发和使用,民航局为响应国家节能减排的号召、满足社会品质提高的需求,提出了建设“生态机场”的目标,将电动特种车辆引入民航机场建设。其中,行李传送带车作为一种可移动式的行李传送装置,可以将旅客的行李箱或者规定范围内的货物安全、稳定、快速地运送进出飞机的底仓,或者用于不同高度位置之间传送货物的专用设备[1],无论在民用机场,还是军用机场都是一种必不可少的机坪设备,而且是使用程度非常高的一种特种车辆。

目前,机场使用的行李传送车大多是基于传统特种车辆底盘进行改造,尚未实现系统化设计及最优布局,普遍存在结构与电动车特性不匹配的问题[2],导致续航能力弱、车体笨重、操作不便等问题出现。基于此,本文提出一种电动模式下的整车模块化设计方案,并结合多体动力学和有限元计算方法对车辆主体结构进行系统的优化计算,最终得到轻量化车体结构并进行校核分析,同时,结合多种传感器和北斗卫星定位模块搭建模型车辆,运用MATLAB软件建立数学模型,通过蚁群算法对行李传送车场地内的行驶路径进行规划仿真,并设计实现了电动行李车的避障功能。

1 双缸驱动举升机构优化设计

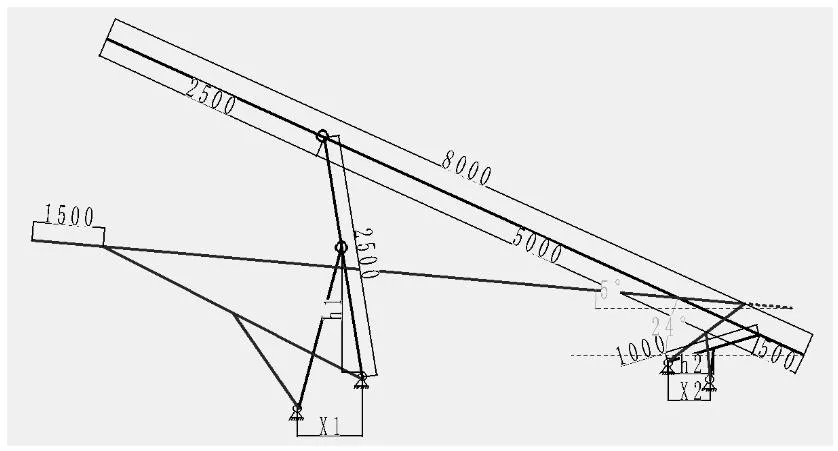

行李传送车的主要运动机构在举升模块,该机构对于保障行李的安全运送至关重要,任何600 mm×800 mm面积的传送质量在400 kg以下。图1为举升机构简图,其中,传送带装置长度为8 m,传送带举升前角度为5°,举升后角度为24°,前支撑架长度2.5 m,后支撑架长度1 m,后支撑架与传送带的铰点距传送带后端0.5 m,前支撑架横梁距前支撑架与车体铰点距离h1,前液压缸组件与车体铰点距前支撑架与车体铰点X1,后支撑架横梁距后支撑架与车体铰点距离h2.

图1 举升机构简图

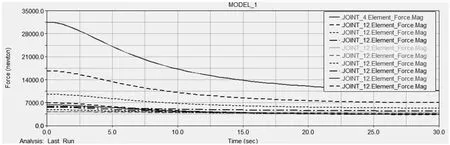

图2为前推杆铰点各位置下H形架横梁受力图。根据受力图我们可以看出,前H形架的横梁的受力在仿真过程中,是呈不断减小的趋势的,最大值出现在仿真刚刚开始的时候。通过10次同时改变H形架的横梁与竖梁的两个铰点的横纵坐标,我们得出10条不同的H形架的横梁的受力图。根据受力表中的数据,我们可以看到,受力最小的点发生在H形架横梁到H形架与车底盘铰点距离为1 150 mm时,最小值为30 284.3 N。

根据受力图我们可以看出,后H形架的横梁的受力在仿真过程中,是呈不断增大的趋势的,最大值出现在仿真就要结束的时候。通过5次同时改变H形架的横梁与竖梁的两个铰点的横纵坐标,我们得出5条不同的H形架的横梁的受力图。根据受力表中的数据,我们可以看到受力最小的点发生在H形架横梁到H形架与车底盘铰点距离为400 mm时,最小值为41 582.3 N。

经多体动力学分析[4-5]计算后,得到前、后举升推杆的受力曲线一般规律,在运动仿真过程中参数值无突变、骤停以及干涉问题。为了优化举升过程,将H形架的横梁和左右两边竖梁的铰点以及推杆与车底盘的铰点进行参数化分析,如图6和图7所示。最终得到优化位置结果如表1所示,对于前推杆与车底盘的铰点位置的优化,效果尤为明显,使前H形架横梁的受力减小将近6倍。对前H形架的横梁和左右两边竖梁的铰点的优化,虽然没有对前丝杠与车底盘的铰点位置的优化效果这么明显,但是也起到了减小H形架横梁的受力的作用。虽然对后H形架我们只优化了横梁和左右两边竖梁的铰点,但是也起到了一定的减小后H形架横梁的受力的作用。

图2 前推杆铰点各位置下H形架横梁受力图

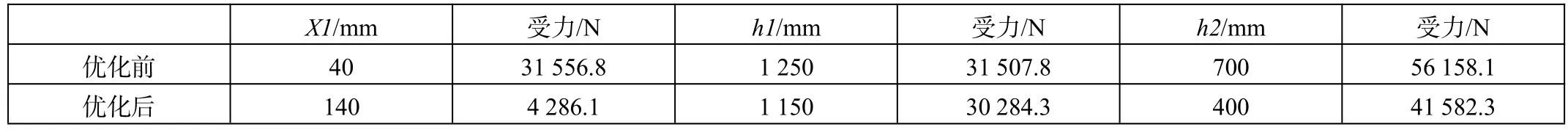

表1 双缸驱动举升机构优化前后对比

2 无人驾驶模式设计及模型制作

本研究主要设计自动驾驶和避障功能的智能化机场电动行李车。行李车在预设的机场地图中运行,如图3所示,通过接收任务模块信息,自动规划出最优路径。在车辆行进过程中,能够自主识别障碍物并避让或紧急制动。同时,车辆拥有紧急预处理系统,可通过手动改善车辆的行驶状态,保证其安全性与稳定性。

图3 机场布局简化图

图4 路径规划仿真效果图

先进行行李车路径规划仿真。由于民用机场环境设施、车辆、机位等位置较为固定,因此,利用MATLAB软件将机场停机坪固定障碍分布信息输入地图矩阵当中,得到仿真地图,选用适用于分析信息已知且环境较稳定的蚁群算法进行最优路径仿真。将行李车起始坐标及目标机位的终点坐标输入程序中,进行100~500次迭代运算,绘制出了最优路径规划仿真路线,如图4所示。在进行多次MATLAB全局路径规划仿真后,综合分析得出最优路线,对仿真路线进行离散化取值,将离散坐标点的坐标值导入车辆的行驶操作程序,再由上位机连接蓝牙远程操作车辆选择任务机位,车辆接收指令并执行对应的路线行驶程序,自主移动至目标处。在车辆自主移动过程中,如果遇到移动障碍物,则会进行紧急制动并发出警告,执行避障程序,待远离移动障碍物后,继续按既定路线行驶。控制核心选用STM32F103主控芯片,外接蓝牙传输模块、电机驱动模块等,系统框图如图5所示。

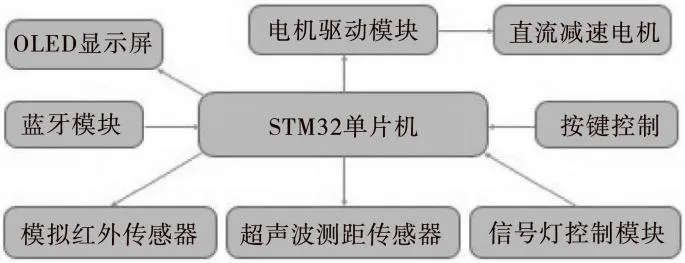

图5 硬件模块系统结构

在避障模块中,我们使用模拟红外传感器和超声波测距传感器检测车辆周围障碍距离。主控单片机计算采集到的传感器数据,输出一定占空比的PWM波及转向信号给电机驱动,改变直流电机的工作状态,实现避障功能。

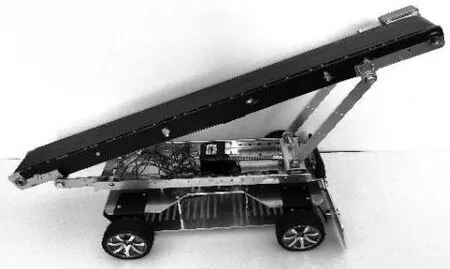

图6 行李传送车模型车

我们采用铝合金加工、3D打印等技术,完成了电动行李车的模型制作,如图6所示。模型车辆搭载多传感器,完成自动避障功能测试。通过传感器采集周围环境信息并反馈给单片机,单片机处理数据改变车辆转弯、直行、掉头等行驶状态,同时加入了按键控制、信号灯指示和动态显示屏,可对小车行驶参数作微调整,指示车辆当前行驶状态。

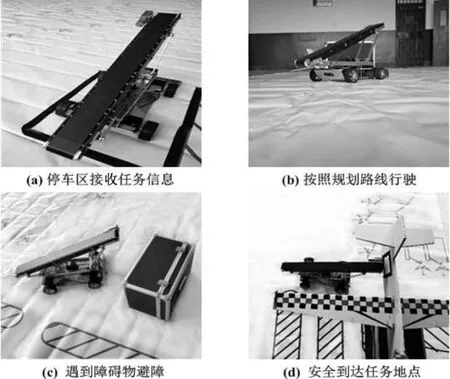

图7 模型车功能测试

在我们设计的模拟沙盘环境中,通过上位机给车辆发送任务指令,图7(a)所示模型车正在停车区接收任务指令,车辆从起始位置接收到任务信息后,按照既定路线行驶;图7(b)为车辆行进状态,行驶过程中遇到移动障碍物时,车辆会紧急制动或避让,同时警示信号灯亮起;图7(c)为车辆在运行过程检测到障碍物时正在采取紧急制动措施;当障碍物移开后,车辆恢复运行并最终到达任务点,如图7(d)所示。

3 结束语

本作品研究的民航智能电动行李传送车,除了满足其作为可移动式行李传送装置的基本功能要求外,还具有自行路径规划和紧急制动、避障功能,在响应国家节能减排和民航内特种车辆“油改电”计划号召的同时,符合未来绿色化、智能化的机场建设理念,对于今后研发智能化电动特种车辆具有一定的理论和应用参考价值。