齿轮参数图像的软件识别

2018-08-20伍哲郭文勇张文群

伍哲, 郭文勇, 张文群

(海军工程大学动力工程学院,武汉430033)

0 引言

齿轮作为传递运动和动力的基础零件在机械设备中运用极其广泛,齿轮参数的测量随着其他领域技术的发展而不断进步。传统的接触式测量方法较复杂,价格昂贵,对设备的使用和维护成本较高,给实际的测量带来了很大的麻烦。随着计算机技术的发展,数字图像处理是一门新技术,数字图像处理函数算法的出现,使图像处理速度越来越快,精确度越来越高,操作越来越方便,而且具有非接触性可视化[1-3]、自动化和智能性高等优点,可广泛应用于各种实时在线的齿轮精密测量。

1 齿轮原始图像预处理

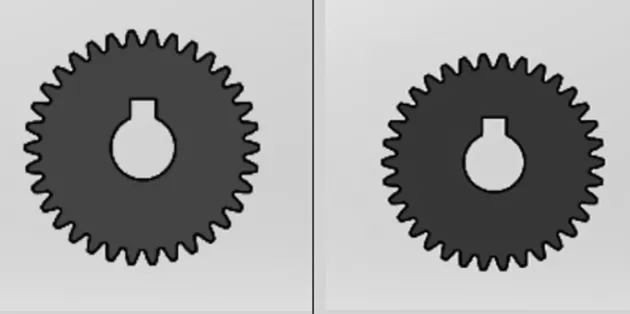

1.1 灰度变换处理

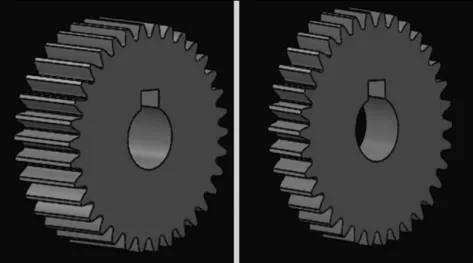

本齿轮图像采用SolidWorks软件建模,在不同背景不同比例尺下完成的原图设定,在识别原图像时,增加处理时间,也会导致后期处理的麻烦,因此,将原图转化为灰度图像是有必要的。根据三基色原理,每一种光都可以分解成红、绿、蓝三种基础颜色光。所谓的灰度图像是指在RGB三基色系统中[4],从最暗的黑色到最亮的白色的灰度3个分量值R、G、B按不同的比例混合成各种颜色,经过这样的前期变换,会缩短后期图像处理时间。利用MATLAB图像处理工具箱中的函数即实现将RGB图像转换为灰度图像程序[5]如下:

本文选取两组图片(A组照片为两图片在不同偏转角度的同一黑色背景颜色,B组为在同一背景颜色的不同齿轮颜色),研究哪种因素对实验结果的影响偏大,并研究该因素对实验结果产生怎样的影响。

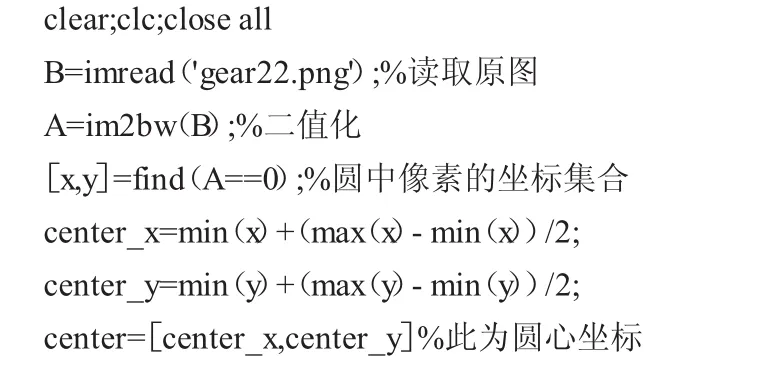

图1 齿轮角度不同时对齿轮读取

图2 齿轮颜色不同时对齿轮读取

图3 经MATLAB处理后所得灰度图像

1.2 增强灰度图像

图4 增强的灰度图像

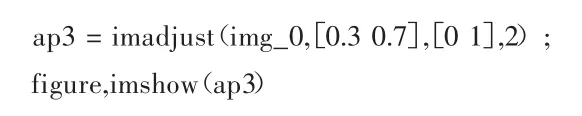

灰度图像处理是将含有亮度和色彩的图像变换成只含亮度图像的过程,为了提高图像清晰度,显示图像所需要的细节部分,增强对比度,需要增强图像的灰度级别[6],对图像的后期处理更加方便,故对灰度图像进一步处理后的图像为增强高度灰度级图像,其运行程序如下:

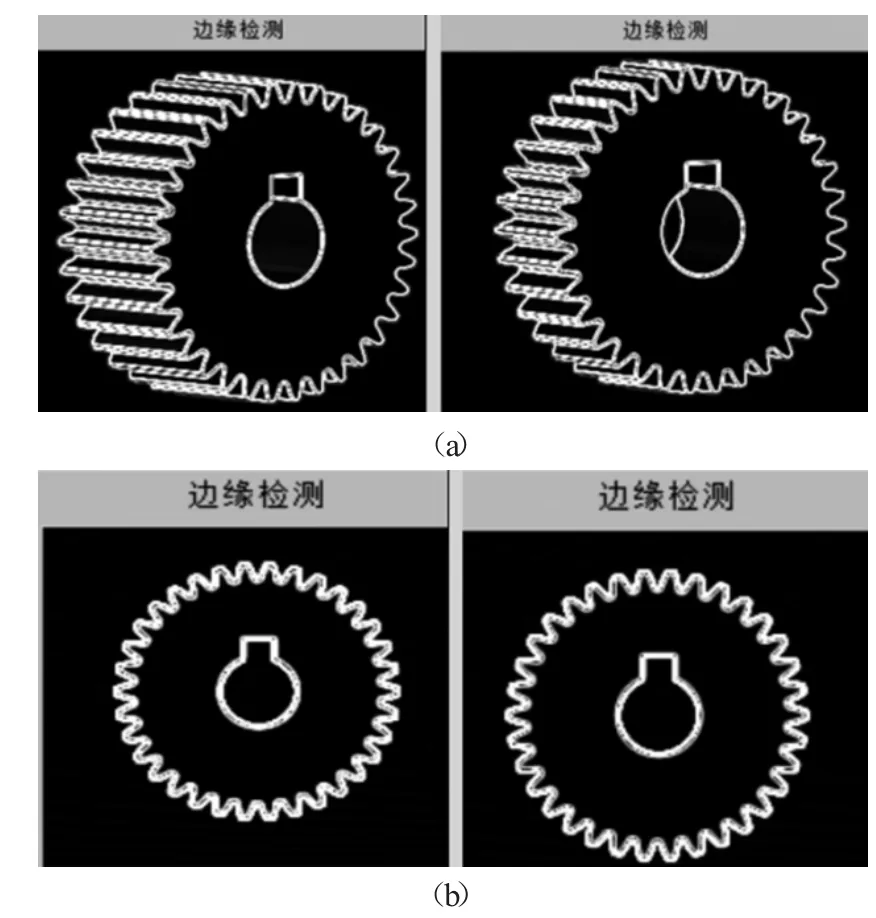

1.3 图像的边缘检测

边缘检测是图像处理的基本问题,经过检测的图像可以剔除不相关的信息保留图像的结构属性。MATLAB中提供了一种edge函数用于灰度图像的边缘检测,本文采用canny方法[7]进行图像的边缘检测,这种方法抗噪声干扰的能力很强,能够较为全面地检测到图像的边缘,也包括读取困难的弱边缘轮廓,因此运用越来越广泛了。经边缘检测处理后的图片效果如图5所示。

图5 齿轮边缘检测图像

经比较,A组同一比例尺不同偏转角度下,图1显示黑色背景,图2在原图白色背景下处理结果,很好地显示了弱边缘。处理程序如下:

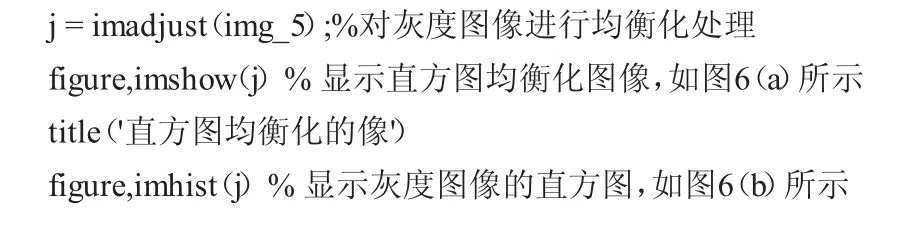

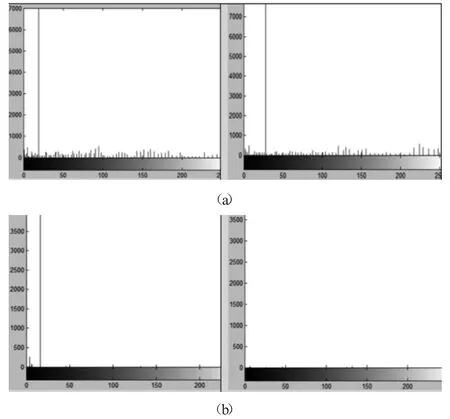

1.4 灰度图像的直方化处理

该直方图是灰度函数处理所得,它表示经处理后的图像中具有某种灰度级的像素出现的次数,其中横坐标是灰度等级,纵坐标是该灰度级出现的次数,在图像处理中直方图概括了一个图像灰度级内容。MATLAB中提供了imhist函数[8]来实现灰度图像的直方化,处理后灰度图像层次分明,相当于增加了图像的对比度,使图像看起来更加清晰。处理图像程序如下:

图6 齿轮图像直方化

1.5 齿轮图像的填充

本文中用于分析的齿轮模型是具有键槽的,在确定齿轮中心点或质心坐标的过程中提供参照,在MATLAB中,imfill函数[9]用于实现图像区域孔洞的填充,在图片处理的灰度图像中几个点围成的空洞区域即要填充的区域,本文给出的齿轮模型中间的键槽就是需要填充的区域,对于质心和中心位置的确定很有帮助。填充图像程序如下:

图7 齿轮图像的填充

2 齿轮参数的确定

运用MATLAB处理齿轮图像的最终目的就是获得相对精确的基本的齿轮参数数据,进而利用公式计算出其他参数。直齿圆柱齿轮的参数有很多,但决定齿轮齿形和尺寸的基本参数只有5个,即齿轮齿数z、模数m、压力角a、齿顶高系数h、齿隙系数c,上述5个参数均已标准化;通过软件的识别技术,在确定齿轮中心点的前提下可以测得齿轮分度圆直径,通过公式计算求得齿轮任意参数,是一种比较实用的方法。

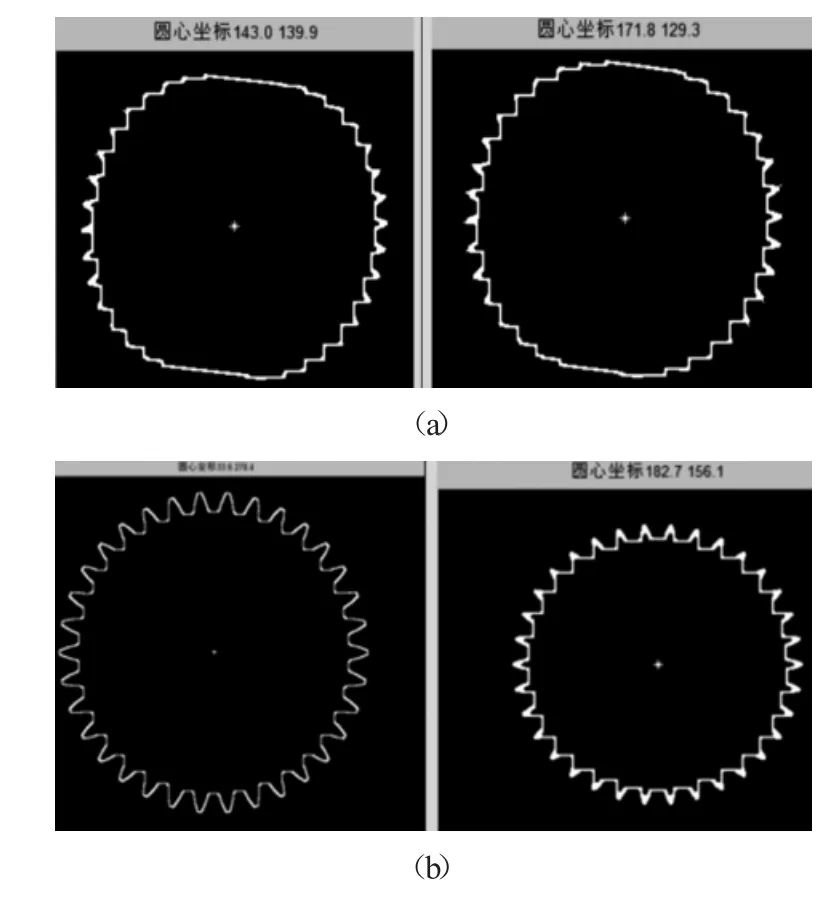

2.1 齿轮中心点的确定

齿轮中心点的确定是在齿轮图像中用坐标表示的,即便在不同的比例尺下也可以确定,对于不带键槽的直齿圆柱齿轮,可以利用重心法、最小二乘法的圆拟合法、Hough圆检测法确定中心[10];对于带键槽的直齿圆柱齿轮,中心点的检测只能用最小二乘法的圆拟合法、Hough圆检测法;对于没有内孔的齿轮,采用重心法比较合适。齿轮图像经过二值化后所有的灰度值非1即0,找出齿轮上灰度值为1的像素点,将其横坐标xi和纵坐标yi,分别除以像素点的个数n;就可以得到近似的齿轮圆心座标(x0,y0),确定圆心的程序如下:

图8 齿顶圆圆心点的确定

2.2 齿顶圆半径的确定

通过上一步确定了齿轮的圆心以及前面的图像处理过程,可以清楚地读取出齿顶圆或者齿根圆的直径,利用公式da=m(z+2)或df=d-2hf=m(z-2.5)便可以得到齿轮模数。中心确定后就可以搜索出齿轮边界上的点参考中心点的相对坐标。假如前期图像预处理比较理想,那么齿顶圆和齿根圆接近圆,在图片读取的过程中得到相对精确的数据。在理想情况下,假设从齿轮轮廓某点处展开在齿轮轮廓标记点到中心的距离是一个周期函数,并且齿根和齿顶在同一高度,因此所得的齿顶圆不变。测量齿轮齿顶圆半径程序如下:

L=bwlabel(M,8);%标记连通区域通道为8

stats=regionprops(L);%由于图像的截取原因,图像最上边有一个白色目标

将所得结果取平均,弱化误差

R1=stats(2);Bounding Box(3)/2

R2=stats(2);Bounding Box(4)/2

所得的结果,其齿顶圆半径分别为r1=19.3 mm、r2=15 mm、r3=19.5 mm、r4=20.5 mm。

2.3 齿轮参数的确定

在前面已经测得了齿轮齿顶圆直径,可以由公式da=m(z+2)计算出m的值,由于模数已经标准化,然后利用此计算的大致结果与GB 1357-87中的标准模数系列进行对比,取得相近的值[11]。在上文中显示的齿顶圆直径以及公式计算的结果,对照标准模数表选取模数m=2。

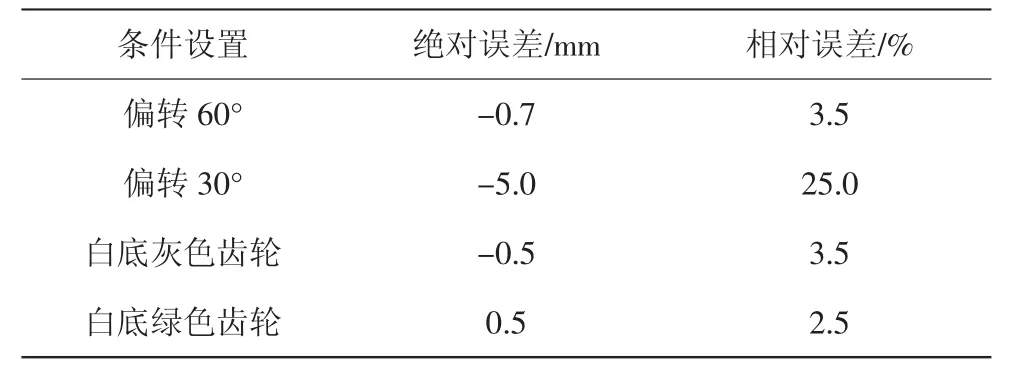

2.4 实验结果误差分析

正确认识误差的性质,分析误差产生的原因,设计、选用合理的测量仪器从根本上减小误差,得到更加接近真实值的数值,误差是测量值与被测量真值之间的差。本文中齿轮是由SolidWorks建模所得到的,在建模过程中所确定的图形尺寸齿顶圆半径为20 mm,齿数为34,但在程序运行过程中图片处理、中心点的确定、尺寸的读取都会存在偏差[12-19],因此可以通过绝对误差和相对误差来分析,如表1所示。

表1 绝对误差和相对误差分析

3 结语

通过上面的误差分析可以得到:在齿轮偏转接近60°和齿轮颜色接近亮色时得到的齿轮参数数据比较接近理论值。本文利用一种简单的成本低廉非接触式方法测量齿轮的参数,在工程中可以运用到小而且精度要求高的齿轮测量上,给实际工作带来很大的方便;在文中仅仅描述一种测量渐开线标准圆柱齿轮齿顶圆的算法,但对于拥有众多基本参数的齿轮,这种算法还有很多不足之处。