风电盘式制动器温度场有限元分析

2018-08-20尚振国蔡卫国高吭

尚振国, 蔡卫国, 高吭

(大连海洋大学机械与动力工程学院,辽宁大连116023)

0 引言

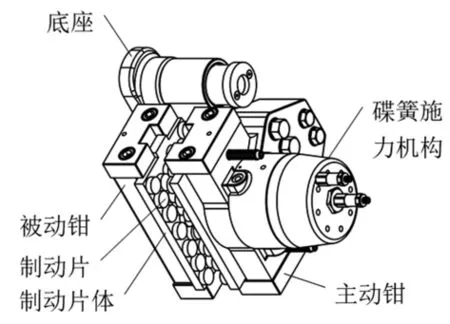

图1所示为某1.5 MW风力发电机用盘式制动器,其工作原理是用底座将制动器整体固定于机架上。制动时首先打开放油口将碟簧施力机构内的液压油放出,碟簧弹开驱动主动钳上的制动片压紧制动盘,制动盘安装于增速齿轮箱输出轴上,从而实现整台风机制动停车。由于齿轮箱输出轴功率大、转速高,因此制动时制动片和制动盘不但磨损量大,而且发热和温升也很严重,从而加剧摩擦片和制动盘的磨损,影响制动器的性能及寿命。因此对风电制动器进行温度场分析,对于提高制动器性能及改进设计,具有十分重要的意义。目前有很多学者开展了车用盘式制动器的热力学分析研究,如王若平等[1]应用ABAQUS软件建立某型牵引车盘式制动器热力学有限元分析模型,研究制动盘温度场和应力场的分布特性,并用台架试验验证仿真结果的正确性。葛振亮等[2]应用ANSYS的热-结构模块建立汽车盘式制动器有限元模型,研究紧急制动工况下制动盘温度分布规律。指出制动盘温度分布的不均匀性将产生热应力和热疲劳,导致制动盘产生裂纹或出现碟形翘曲变形,并给出改进措施。孟祥宝等[3]在ANSYS中用热流密度来模拟某汽车盘式制动器摩擦生成的热量,研究制动过程中制动盘温度变化情况。秦岭等[4]通过ABAQUS模拟汽车制动盘在紧急制动过程中热-结构耦合特性的情况,分析了制动盘的热疲劳失效特性及寿命。而目前关于风电盘式制动器热力学分析方面的研究内容则较少,主要是因为风力发电机转动惯量大、转速高、制动距离大,若采用汽车盘式制动器的模拟摩擦生热过程的热力学分析方法,则会造成计算量过大、计算时间过长等问题。因此这里提出一种基于ANSYS多载荷步和热流密度的有限元分析方法,为风力发电机等大惯量、高转速机械设备制动器温度场分析提供一种有效的途径。

图1 风电盘式制动器

1 运动学分析

制动器的运动学方程如下:

式中:M为制动力矩,N·m;Mf为阻力矩,N·m;Ie为风机等效转动惯量,kg·m2;ε为角加速度,rad/s2;ω为角速度,rad/s;ω0为制动初速度,rad/s;t为制动时间,s;θ为制动距离,rad。

2 热流密度

假定制动过程中动能全部转化为热能传递给制动盘和制动片,则在制动盘与制动片接触面上产生的热流密度q为

式中,A为制动盘与制动片接触面积。

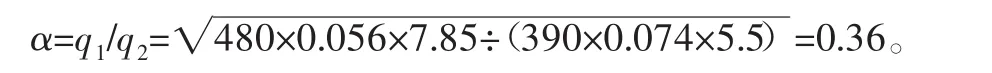

摩擦接触面上热流分配率α为[5]

因制动盘双面都与制动片接触,故

式中:q1、q2分别为制动盘和制动片热流密度;λ1、λ2分别为制动盘和制动片比热容;ρ1、ρ2分别为制动盘和制动片密度;C1、C2分别为制动盘和制动片热导率。

3 对流换热

制动盘面平均对流换热系数计算公式为[6]:

式中:κα为空气的导热系数,κα=0.0276 W/(m·K);D为制动盘的外直径;Re为雷诺数,Re=ωραD2/(2μα),其中:ω为制动盘转速;ρα为空气密度,ρα=1.13 kg/m3;μα为空气动力黏度,μα=1.91 kg·s/m。

4 有限元模型

1)单元类型和网格化分。单元采用SOLID70,该单元具有3个方向的热传导能力,有8个节点且每个节点上只有1个温度自由度,可以用于三维静态或瞬态的热分析。采用扫掠法(Sweep)进行网格划分,如图2所示。

图2 有限元模型

2)载荷施加。考虑传导和对流的影响,忽略热辐射的影响[7-8]。由式(4)~式(6)分别计算出制动片和制动盘上的热流密度。在ANSYS软件中将制动片上的热流密度定义成一个关于时间的函数表,再将这个热流密度表施加于制动片接触面上。由于制动盘是转动的,因此如何在制动盘上施加热流成为一个关键问题。这里将整个制动过程定义成多个载荷步。在每个载荷步根据制动盘转过角度计算转动时间、转动速度以及热流密度,再选择盘面上对应节点,将热流密度施加于所选节点上,形成一个旋转的热流载荷步系列,如图3所示。

由式(7)计算出对流换热系数,施加于制动盘两接触面上,如图3所示。

图3 旋转的热流载荷步系列示意图

5 算例分析

以图1所示风电盘式制动器为例,其材料属性及结构尺寸见表1。在分析中将材料参数看作不随温度变化的常数。

表1 材料属性

制动力矩M=9000 N·m;阻力矩Mf=8200 N·m;风机等效转动惯量Ie=365 kg·m2;制动初速度ω0=188.5 rad/s。由此,得制动时间t=4 s,制动距离θ=377 rad=60 r。将表1中数据代入式(5),得

结合式(6)可得q1=0.132q,q2=0.368q。

有限元模型如图2所示,制动盘共划分7371个单元,10 092个节点;制动片共划分1000个单元,1331个节点。

5.1 温度场特征

如图4所示,制动片上最高温度达961.03℃,但仍低于烧结金属许用温度(1000℃以上)[9];在其下面的制动片体的温度接近设定的环境温度。可见热量主要聚集在制动片表面,沿轴向(厚度方向)温度下降梯度较大。这是因为制动过程中摩擦热产生速度远远高于制动盘、片内部热传导的速度[10]。由于制动片体升温很小,制功热对制动片体后面的间隙调整机构、施力机构等影响可不用考虑。如图5所示,制动盘面摩擦区(图上深色区)温度最高720.7℃,非摩擦区(图上浅色区)温度接近设定的环境温度。摩擦区和非摩擦区的边界地带温度梯度很大,将会产生较大的热应力,需要格外注意。制动盘内部温度约400℃。轴向温度下降梯度也较大。

5.2 制动力矩对温度场影响

图4 制动片温度云图

图5 制动盘温度云图

为研究制动力矩对温度场的影响,分别将制动力矩设定为额定制动力矩的110%、100%和85%来计算温度场分布,如图6所示。可见,制动片上温度先升高后下降,而且初期升温速度很快,在制动过程中期稍后温度达到最高值。这是因为在制动中前期,制动盘转速快,输入热量大于传导、对流等散热量,所以温度上升。在制动后期,制动盘转速下降,输入热量小于传导、对流等散热量,因此温度下降。制动盘由于双面受热,输入热量始终大于传导、对流等散热量,因此温度持续升高,直至制动过程结束。

在110%额定制动力矩情况下,制动时间缩短为3.8 s,制动片上最高温度达到1026℃,存在超过烧结金属许用温度的危险,制动盘最高温度达到765℃。在85%额定制动力矩情况下,制动时间变为4.34 s,制动片上最高温度为852℃,制动盘最高温度达到656.8℃。虽然制动时间有所延长,但制动温度降低也较为明显,因此在操作时应严格控制制动力矩。

图6 最高温度随时间变化曲线

5.3 制动盘热应力分析

由于制动盘径向尺寸较大,热膨胀以及较大的温度梯度将导致盘内产生较大的热应力,因此有必要进行热-结构耦合分析[11-13]。基本过程是将热力学单元转换为结构单元[14-15];把先前热力学分析结果作为温度载荷施加到节点上;对制动盘与制动片接触区域及制动盘中央内孔表面施加位移全约束。应力云图如图7所示。最大热应力为80 MPa,出现于制动盘与制动片接触区边角位置,因为这些位置存在应力集中现象。其余非接触区域由于可以自由膨胀,因此热应力很小。内孔表面由于热变形受到约束,因此热应力也较大,约为60 MPa。而制动力在制动盘内产生的机械应力较小,压应力为1.6 MPa,周向剪切应力为0.6 MPa,可见制动盘内应力主要为热应力。

图7 制动盘热应力云图

6 结 论

1)制动盘和制动片温升较大,并且存在温度梯度较大的区域,导致出现较严重的热应力。2)制动力矩对温度场影响较大,因此可适当降低制动力矩,在制动时间增加不多的情况下换取制动温度的明显降低,提高制动器安全性。3)算例分析表明基于多载荷步和热流密度的有限元热力学分析方法可以很好地模拟制动过程,是解决风电制动器温度场及应力场计算分析问题的一种行之有效的方法。