热作模具钢4Cr5MoSiV1电炉模铸生产工艺

2018-08-11供稿王德勇李红梅WANGDeyongLIHongmei

供稿|王德勇,李红梅 / WANG De-yong, LI Hong-mei

作者单位:1. 本钢板材技术研究院,辽宁 本溪 117000;2. 本钢板材股份有限公司质量管理中心,辽宁 本溪 117000

4Cr5MoSiV1相当于ASTM中的H13、DIN标准中1.2344、JIS标准中的SKD61、ISO中的40CrMoV5等牌号,4Cr5MoSiV1钢是既可用于热锻模具,又可用于热挤压模具[1-2],还可以用于压铸模具的中合金热作模具钢。其中4Cr5MoSiV1钢作为模具用钢的典型钢种,在模具加工制造业中得到了长足的发展和广泛的应用[3-4]。该钢具有优异的韧性和良好的冷热疲劳性能,其在600℃工作条件下与室温下的力学性能基本相同[5-6],适合用于制造工作温度为600℃,对韧性和塑性都具有较高要求的模具。4Cr5MoSiV1钢的主要特性是具有高的淬透性和高的韧性、优良的抗热裂能力[7]、中等耐磨损能力、热处理的变形小、中等和高的切削加工性、中等抗脱碳能力。为了拓宽产品品种结构和开发新的市场份额,提高企业竞争力,本文介绍了采用电炉模铸开发生产4Cr5MoSiV1模具用钢的生产工艺。

4Cr5MoSiV1的技术要求

4Cr5MoSiV1钢是Cr-Mo-V型钢,其优良的高温强度和耐磨性等是由其化学成分决定的,各元素含量对钢的性能都有较大影响。同时,也要求钢中的杂质元素硫、磷、铅、锡、砷、锑、铋等含量尽量低,充分考虑各元素对钢材性能的影响,即保证冶炼成本较低、合金化最合理,又具有最佳组织结构和优良性能,使最终产品性能满足用户使用需求。

表1是不同标准对4Cr5MoSiV1的成分控制要求。表2是不同标准主要技术指标要求。从表1和表2中可以看出GB/T 1299对4Cr5MoSiV1的化学成分和夹

表1 4Cr5MoSiV1的化学成分标准(质量分数,%)

表2 主要技术指标要求

杂物要求都较北美压铸协会NADCA#207标准宽松,特别是S含量只要求≤0.025%,而NADCA#207和国内某知名企业对非金属夹杂物、晶粒度和淬火硬度等要求都更加严格。例如北美压铸协会NADCA#207标准规定,优质钢硫含量小于0.005%,磷含量应小于0.025%,而超级优质钢硫含量应小于0.003%,磷含量应小于0.015%。因此GB/T 1299的要求远远不能满足目前用户对模具钢质量方面的要求。结合本厂生产实际,制定了本厂4Cr5MoSiV1钢的成分控制范围和质量要求。

生产工艺及质量

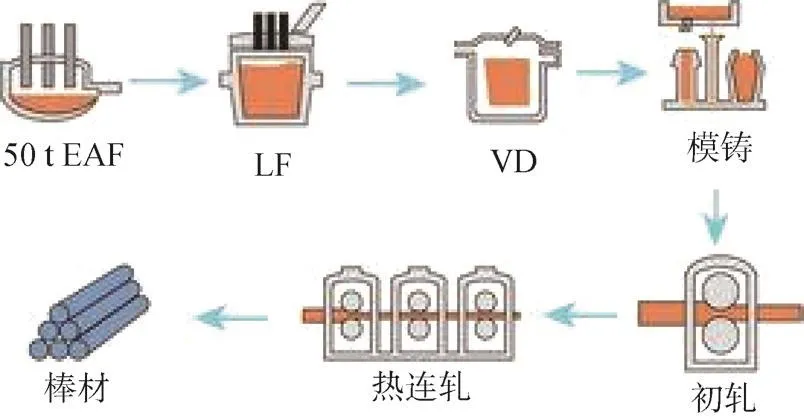

工艺路径

模具钢棒材的生产工艺主要有三种:(1)电炉或转炉→炉外精炼→模铸→轧制棒材→热处理;(2)电炉或转炉→炉外精炼→连铸→轧制棒材→热处理;(3)电炉或转炉→炉外精炼→模铸或连铸→电渣重熔→轧制棒材→热处理。不同用途的模具钢材料对钢的性能要求各不相同,可以通过采用合适的工艺生产模具钢达到最合理的综合性价比。根据生产实际和用户实际需求,首次试制制定工艺流程为:电炉冶炼→炉外精炼 (LF+VD)→模铸→加热→轧制→退火,如图1所示。

电炉冶炼

图1 生产工艺流程示意图

采用废钢加铁水作为炉料。废钢采用的是不含杂质元素的优质废钢,质量配比为10%~30%;铁水采用低磷、低硫铁水,质量配比70%~90%。配C量≥1.10%,采用氧气氧化,激烈沸腾、自动流渣操作,氧化温度1550~1580℃,脱碳质量分数≥0.25%。出钢时,C质量分数为0.05%~0.25%,P质量分数≤0.010%,其他残余元素含量合格,温度1630~1670℃。出钢1/4~1/3时加入渣料、预脱氧剂(铝铁2.5~3.0 kg/t)、铁合金等。

炉外精炼

LF精炼时,采用分批加入碳粉、硅铁粉脱氧造渣,每批间隔时间5~10 min。全分析后继续扩散脱氧,保持还原气氛至吊包,白渣保持时间不少于20 min。脱氧良好后按控制成分下限加入烘烤的铬铁、钼铁、钒铁等合金,将成分调整到目标。全程控制氩气压力0.2~0.3 MPa,防止钢水裸露造成二次氧化。

VD精炼时,真空度达到100 Pa以下,保持时间≥15 min,VD过程吹氩确保钢中氢含量在2×10–6以下。破真空后终脱氧,喂入CaSi线对夹杂物进行变性处理,使脆性夹杂物转变为塑性夹杂。喂线后静吹氩时间≥20 min,氩气压力0.1~0.3 MPa,以渣面微动,钢水不裸露为准,在保证夹杂物充分上浮的情况下防止二次氧化。

浇铸

模铸工序是关键工序,采用3.16 t模铸锭型,为了保证钢材纯净度,确保钢锭的内外质量及浇注过程的顺利进行,控制钢水温度在合理范围内,浇铸前要保证锭模、浇道、中注管清洁干燥,防止污染钢水。浇铸时采用氩气保护浇注,注完后钢锭随模冷却3~5 h,脱模后热装,防止钢锭开裂。

加热与轧制

采用四角烧嘴换热式均热炉加热,保证合适的加热温度和保温时间,在保证钢锭透烧的情况下避免过热或过烧。轧制采用的是800初轧机进行开坯,开坯后保温48 h,起坑后对钢坯进行修磨,去除表面细小裂纹等缺陷,修磨后采用蓄热式步进梁加热炉进行加热轧制,其中初轧温度>1050℃,连轧温度>960℃,轧制过程严格控制轧机辊道冷却水流量,避免钢材开裂。保证钢材>600℃入保温坑,钢材保温48 h后进行去应力退火。表3是试制规格和数量。

表3 轧制规格和数量

产品质量

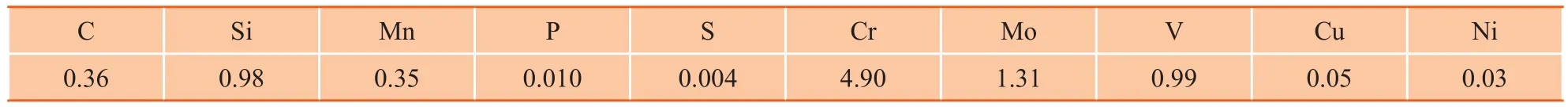

◆ 化学成分

表4是试制炉次化学成分情况。从表4可以看出,所有合金元素均满足标准要求,杂质元素P质量分数≤0.010%、S质量分数≤0.004%控制在较低水平,达到了国内外先进企业控制水平。残余元素Cu、Ni控制也较低。

表4 实际化学成分(质量分数,%)控制情况

◆ 夹杂物

表5是各规格夹杂物级别情况。由表5可见,各类夹杂物级别均满足GB/T 1299的要求,除A粗外,其余各类夹杂物均满足某知名企业和北美压铸协会NADCA#207标准要求,达到了较高水平。

表5 夹杂物控制水平

◆ 低倍组织

图2是钢材的低倍照片。钢材横截面酸浸低倍组织试片没有发现有肉眼可见的缩孔、气泡、裂纹、夹杂、翻皮、白点等缺陷。中心疏松和锭形偏析均不大于2级,钢材心部质量较好。

图2 钢材横截面的低倍照片

◆ 硬度和晶粒度

截取退火试样分别检验退火后硬度、淬火硬度和晶粒度,淬火、回火工艺为1030℃油淬,590℃回火2次。调质硬度为HRC 46.1~48.0,较NADCA#207和某知名企业略高,可适当调整淬、回火工艺进行调整。晶粒度10.5级,远远高于NADCA#207和某知名企业的标准要求。退火硬度为HB 213~228,均满足标准要求。

◆ 横纵冲击

分别截取 f 1 00 mm和f 150 mm两个规格的钢材,分别加工横纵夏比冲击试样。NADCA#207标准规定,试样经调质后,要求优质钢冲击韧性不低于10.85 J,高级优质钢的冲击韧性不低于13.56 J。表6是横纵冲击韧性检验情况。从表中可以看出横纵冲击均达到NADCA#207标准规定的优质钢冲击韧性要求,个别试样达到高级优质钢的冲击韧性要求,平均横纵冲击韧性比达到了0.86以上。

摄影 贾大庸

表6 横向和纵向冲击韧性

结束语

(1) 采用电炉模铸和800棒线材轧机生产热作模具钢4Cr5MoSiV1棒材工艺是可行的。

(2) 电炉模铸工艺生产的4Cr5MoSiV1模具钢,化学成分、低倍组织、硬度、晶粒度等控制水平达到了国内外先进水平。

(3) 采用本工艺生产的4Cr5MoSiV1模具钢,夹杂物实物质量虽然远远超过GB/T 1299标准要求,但A类夹杂物的控制水平还需进一步提高。