影响Claus尾气加氢催化剂性能的动力学研究

2018-08-10许金山商剑峰刘爱华陈平文许艳赫刘剑利刘增让

许金山,商剑峰,刘爱华,陈平文,许艳赫,刘剑利,刘增让

(1.中国石油化工股份有限公司齐鲁分公司研究院,山东淄博 255400;2.中国石油化工股份有限公司中原油田分公司,河南濮阳 457001)

随着环保法规的日趋严格和人们环保意识的增强,国家对含硫酸性气排放标准的要求越来越严格。《石油炼制工业污染物排放标准(GB 31570–2015)》要求,2017年7月1日起酸性气硫回收装置大气污染物排放浓度限值SO2执行小于400 mg/m3,特别地区执行小于100 mg/m3。

传统Claus尾气加氢催化剂一般以γ-Al2O3为载体,Co、Mo或Mo、Ni为活性组分,操作温度高,要求加氢反应器的入口温度在280℃以上[1],加氢后的尾气非硫化氢的总硫含量小于300 mg/m3,不能满足新的排放要求。由于将Claus尾气加热至 280~320℃时能耗过高,迫切需要开发具有良好的低温加氢活性和有机硫水解活性的催化剂,便于利用炼厂方便得到的、或硫黄装置自产的中压蒸汽将尾气加热到加氢反应所要求的温度,因为4.0 MPa 蒸汽的饱和温度是251℃,所以需要将加氢反应器入口温度降至240℃以下[2]。美国Shell和NIGI公司开发了基于Criterion公司的C–234催化剂的低温尾气处理工艺,荷兰JACOBS公司和意大利KTI公司也开发了基于法国AXENS公司TG–107催化剂的低温尾气处理工艺。中国石油化工股份有限公司齐鲁分公司研究院(简称齐鲁石化研究院)开发的LSH–02低温Claus尾气加氢催化剂已在多套工业装置上成功应用,结果表明,Claus尾气加氢催化剂的入口温度可降至220℃,加氢尾气中非硫化氢的含硫化合物小于 50 mg/m3,LSH–02催化剂表现出很好的低温SO2加氢活性和有机硫水解活性。

影响Claus尾气加氢催化剂性能的主要因素包括催化剂自身的特性和使用过程中外部因素对催化剂性能的影响两方面。其中,催化剂自身的特性主要包括其化学组成和物理结构,在化学组成一定的前提下,其物理结构决定了催化剂性能的优劣;在保证催化剂自身性能的前提下,使用过程中外部因素将影响催化剂的性能及寿命。

本研究通过对低温Claus尾气加氢催化剂动力学研究,考察Claus尾气含硫化合物加氢反应的规律;通过过程气中烃对催化剂性能的影响,研究催化剂上的积炭速率与过程气中烃含量、催化剂使用温度、催化剂运转时间的关系;通过采用XRD、SEM等技术手段,对热老化前后Claus尾气加氢催化剂晶相、金属分散、孔结构等性质进行测试和表征,从不同角度研究、探讨影响催化剂性能的因素,对于低温Claus尾气加氢催化剂及其配套工艺的开发和应用具有指导意义。

1 试验部分

1.1 催化剂预处理

试验所用催化剂为齐鲁石化研究院开发的工业级三叶草形的LSH–02低温尾气加氢催化剂,该催化剂已成功地应用于国内外60余套硫黄回收装置,能够满足我国最新大气污染物综合排放标准要求。催化剂预硫化条件为:温度250℃,压力0.1 MPa,n(H2)/n(H2S)为6: 1 ,空速 1 200 h-1,时间5 h。质谱检测到反应器出口H2和H2S的含量不再变化视为硫化完全。

1.2 试验装置

催化剂硫化后进行加氢转化动力学数据测定。采用原料为SO2、COS、CS2、H2、H2O。为了准确测量反应产物中各种气体组分的浓度,在保持质谱条件与试验条件一致的情况下,分别对产物中各种气体组分进行标定,做出工作曲线。

2 结果与讨论

2.1 催化剂反应动力学模型研究

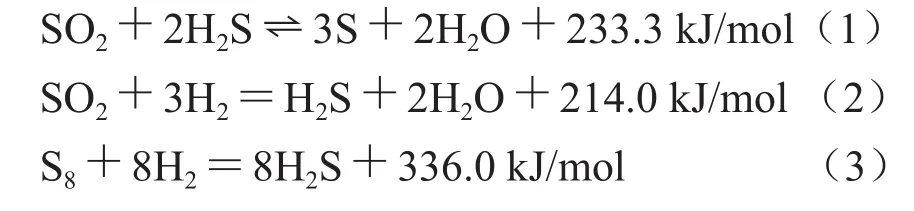

在Claus尾气加氢反应器内,主要发生反应 如下:

其中,式(1)是可逆制硫反应,式(2)、(3)、(4)是不可逆加氢反应,式(5)、(6)是不可逆水解反应,式(7)是可逆水解反应。由于加氢催化剂载体一般为氧化铝或氧化钛,因此,SO2在加氢反应器内既可加氢生成H2S,又可与H2S发生Claus反应生成元素硫。

前期研究一般认为CS2在加氢反应器内主要发生式(7)水解反应[3],生成H2S和CO2,但是本项目的研究结果发现,在有H2存在的工况下,CS2在加氢反应器内同时发生式(4)的加氢反应。

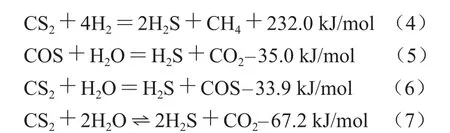

依据不同催化剂上不同浓度原料的程序升温反应数据,结合进料和色谱分析进行数据校正,筛选确定的有效实验数据。动力学方程采用的幂函数模型:

式中,γ为反应速率,k0为速率常数,E为反应活化能,T为反应温度,a,b,c为反应物料1,2,3的级数,p为分压。上述参数不具有解析解,采用改进Levenberg–Marquardt(L–M)非线性最小二乘法进行回归分析。

2.1.1 CS2加氢反应

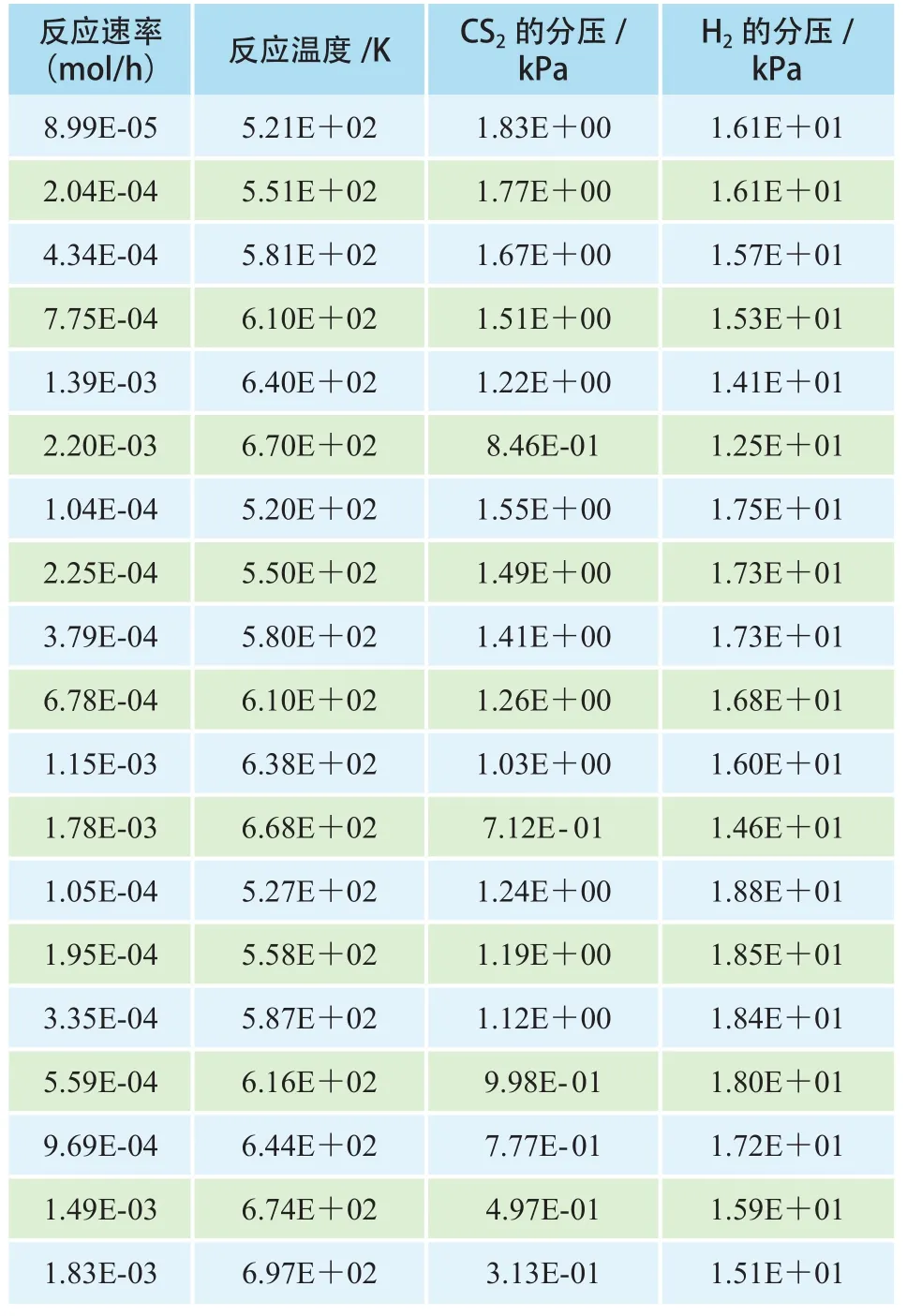

采用四极质谱得到的程序升温反应数据,依据进料组成和色谱校正得到的CS2+H2反应动力学计算数据见表1。

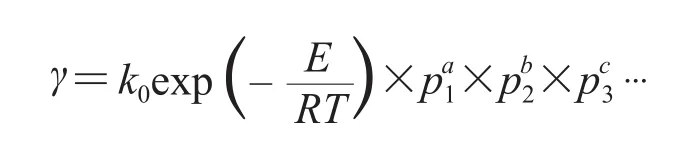

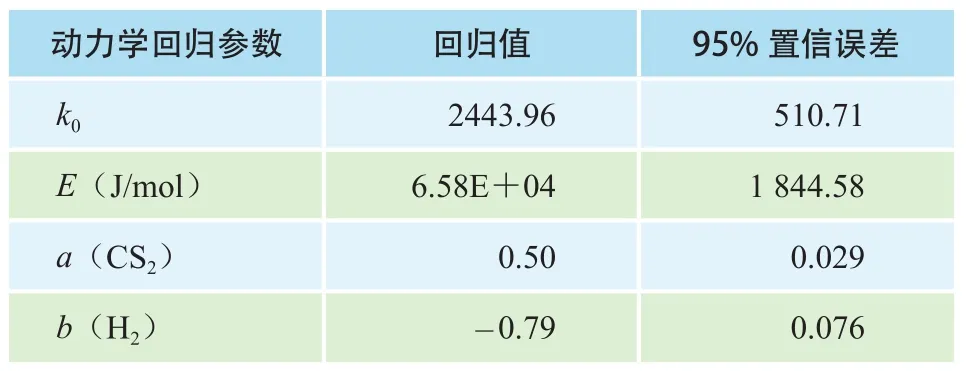

采用改进L–M非线性最小二乘法进行回归,得到CS2加氢动力学参数见表2。

根据拟合结果,可以得到LSH–02催化剂上CS2加氢动力学方程为:

CS2级数为0.50,H2的级数为–0.79,说明H2比较容易吸附在样品上,抑制反应的进行。反应活化能并不算太高,说明反应比较容易进行。

表1 CS2加氢动力学试验数据

表2 CS2加氢动力学参数

2.1.2 SO2加氢反应

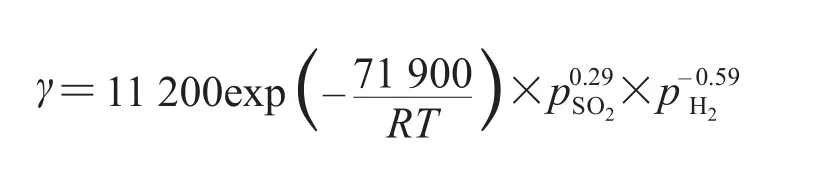

采用四极质谱得到的程序升温反应数据,依据进料组成和色谱校正得到的SO2+H2反应动力学计算数据见表3。

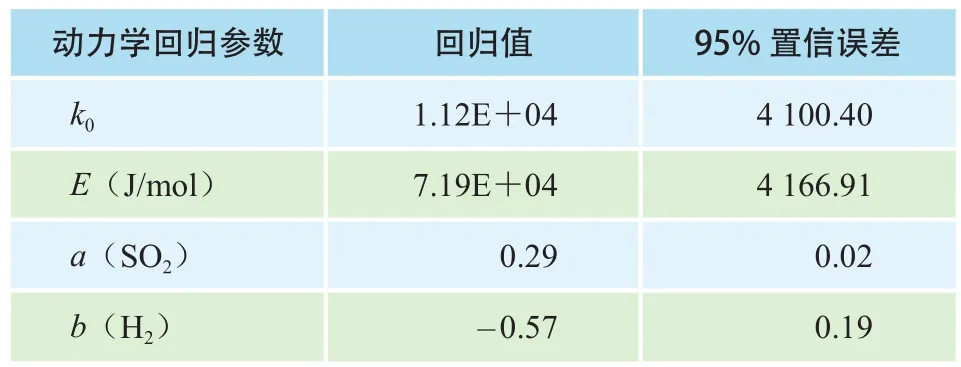

采用L–M非线性最小二乘回归得到的SO2加氢动力学参数见表4。

根据拟合结果,可以得到LSH–02催化剂上SO2加氢动力学方程为:

表3 SO2加氢动力学试验数据

表4 SO2加氢动力学参数

SO2和H2的反应级数都较小,但H2的反应级数为–0.59,说明H2比较容易吸附在样品上,抑制反应的进行。反应活化能比CS2加氢高,说明SO2加氢比CS2加氢反应困难。

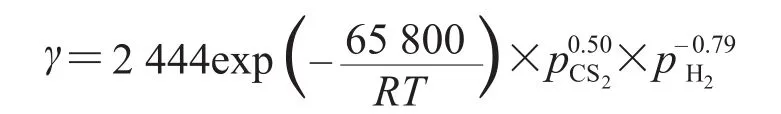

2.1.3 CS2的氢解、水解反应

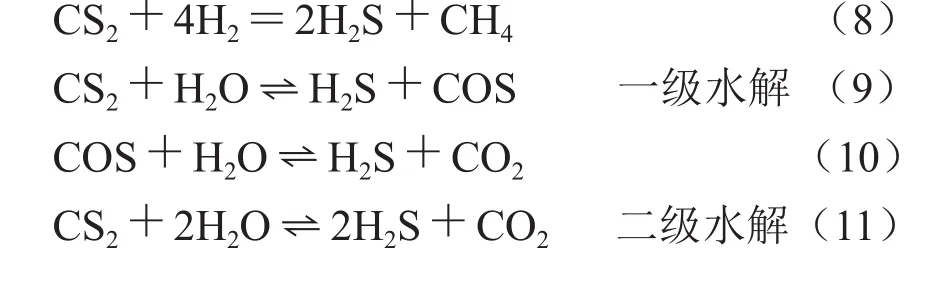

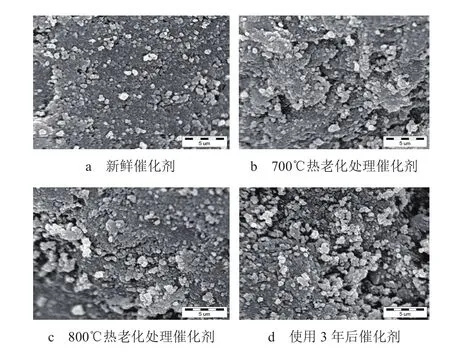

在原料气中有水存在的情况下,CS2可以发生水解反应,生成H2S、COS和CO2;在有H2存在的情况下,CS2可以发生氢解反应,生成H2S和CH4。主要反应如下:

在10 mL微反装置上,考察了H2O和H2同时存在时,催化剂CS2氢解、水解反应活性。原料气体积组成为CS21%、氢气8%、水蒸气30%,其余为氮气。反应条件为体积空速2 000 h-1、反应温度分别为240、260、280、300℃,压力为常压,试验结果见表5。从表5看出,在H2O和H2同时存在条件下,CS2既可氢解生成H2S,又可水解生成H2S。

2.2 影响Claus尾气加氢催化剂性能的主要因素

2.2.1 原料气中烃含量对催化剂活性的影响

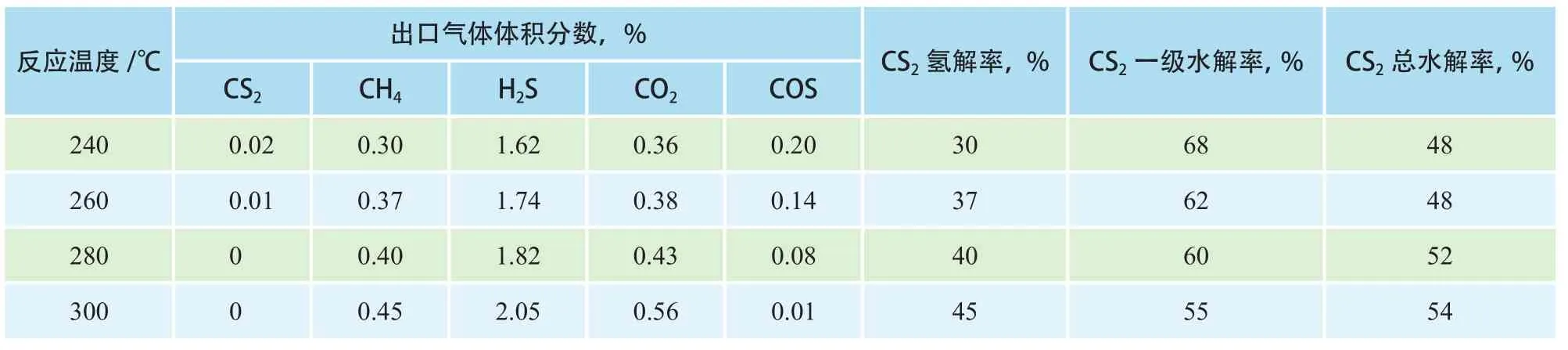

实验室配制了A和B两种含烃气体作为原料气,在体积空速为1 600 h-1、反应温度300℃时对常规催化剂和反应温度240℃时对低温尾气加氢催化剂分别进行活性评价,反应器入口原料气组成见表6,评价结果见表7。

“这张路虎的照片是为Arkonik(英国著名路虎改装定制商)拍摄的,Arkonik为经典路虎车型爱好者改装了一批要运往美国的路虎卫士(Defender)。”James说,“这批越野车以相当高的规格重装过,价值超过90万元,所以在拍摄过程中要非常小心,确保车辆得到细心保护。”

表5 反应温度对催化剂CS2氢解、水解反应活性的影响

表6 原料气组成

表7 常规加氢催化剂和低温尾气加氢催化剂的活性

从表7可以看出,在不同的反应温度下,两种催化剂的加氢转化率和水解转化率基本相当。原料气中有无烃类和烃类含量高低均不会对催化剂的SO2加氢活性造成影响,但对催化剂水解活性有一定影响。

为了考察烃的存在对催化剂活性稳定性的影响,以B气源为原料气,在反应温度为300℃,对常规加氢催化剂进行了1 000 h活性评价;在反应温度为240℃,对低温加氢催化剂进行了1 000 h活性评价。结果表明,加氢转化率和水解转化率都保持在较高的水平,催化剂表现出良好的活性稳定性。运行1 000 h后常规加氢催化剂结炭量为2.40%(w),低温催化剂结炭量为0.53%(w)。低温加氢催化剂上的结炭量明显低于常规加氢催化剂,更有利于长周期的稳定运行。

2.2.2 热老化对催化剂性能的影响

常规加氢催化剂在700、800℃的高温下,常压空气气氛下分别处理4 h,处理后催化剂、新鲜催化剂与工业装置使用3年后催化剂的物性比较见表8。

从表8看出,随着热老化处理温度的提高,催化剂的孔容及平均孔径逐渐变大,比表面积逐渐减小,强度略有提高,催化剂的小孔逐渐向大孔转移。

表8 热老化及使用时间对常规加氢催化剂物性的影响

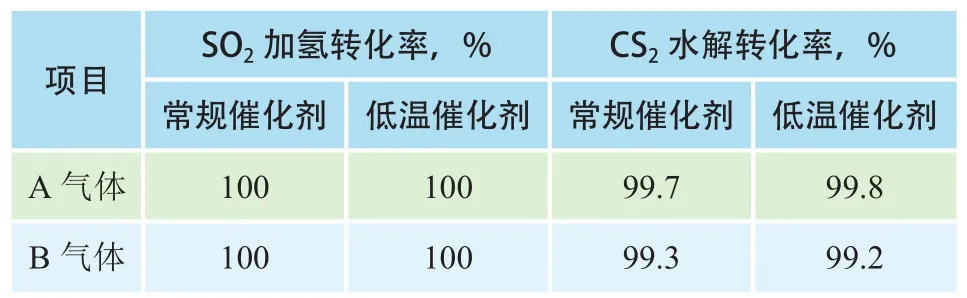

热老化处理前后及使用3年再生后催化剂的SEM照片见图1。由图1可以看出,随着热老化温度的提高,催化剂的表面粒子粒径明显变大。催化剂在工业装置上正常的使用温度为280~320℃,催化剂长期在较高的温度下使用,晶粒逐渐长大,使用3年的催化剂其晶粒大小基本与800℃处理 4 h的老化样品相当,故可采用热老化处理的方式研究催化剂使用过程中晶粒的变化趋势。

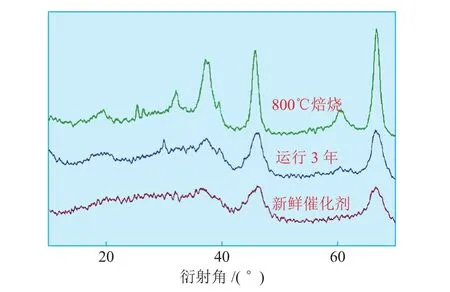

使用X射线衍射仪表征了新鲜催化剂、800℃老化后催化剂及使用3年的催化剂的物相组成,考察了活性组分的分散状态,其XRD谱图见图2。

图1 热老化处理前后及使用3年再生后催化剂的SEM照片

图2 新鲜催化剂、老化催化剂、使用3年催化剂的XRD谱图

从图2看出,新鲜催化剂有γ-Al2O3的特征峰,没有其他晶相出现,表明金属分散均匀;使用3年后催化剂在衍射角为30.93°、36.57°处有NiMoO4的特征衍射峰出现,800℃老化处理后催化剂在衍射角为 26.6°、30.93°、36.57°处有NiMoO4的特征衍射峰出现,表明热老化处理后催化剂和使用3年催化剂其活性组分金属离子出现了一定的凝聚现象,不再是单层分散。

催化剂置于高温下或长时间加热,表面结构趋于稳定化,表面积减少或晶格缺陷部分减少,这种现象称为烧结[4]。它本身为物理过程,但在加热时也会引起催化剂发生某些化学变化,如活性金属与载体作用生成尖晶石等,活性组分之间、催化剂某些组分间形成新的化合物等,这些均属于不可逆的永久性失活。对于加氢催化剂由于较小的金属聚集或晶粒长大,较小的孔变为大孔,较小的微粒变成了较大的微粒,晶格倒塌等,造成活性中心数减少,催化剂表面积和孔容降低。

根据上述热老化过程导致的催化剂结构变化情况,在开发催化剂时,应考虑如何提高催化剂的结构稳定性,可通过加入骨架稳定剂等方式,降低催化剂在使用过程中热老化带来的结构不稳定的影响;在催化剂活性满足使用要求的情况下,尽可能降低催化剂的使用温度,延缓催化剂热老化的速率,从而延长催化剂的使用寿命。

在10 mL微反装置上,考察了700、800℃热老化处理后催化剂、新鲜催化剂与工业装置使用3年后催化剂SO2加氢转化和CS2氢解、水解转化反应中的活性。原料气体积组成H2S为1%、SO2为0.6%、CS2为0.5%、H2为8%、水蒸气为30%,其余为氮气。反应条件为体积空速2 000 h-1、反应温度260℃,压力为常压,试验结果见表9。

表9 热老化及使用时间对常规加氢催化剂活性的影响

从表9看出,热老化处理后催化剂的SO2加氢转化和CS2氢解、水解转化反应活性均有一定幅度的降低,800℃老化处理后的催化剂与工业装置使用3年后的催化剂活性基本相当。工业装置上,要求SO2加氢转化率大于99%,CS2氢解、水解转化率大于90%。在反应温度260℃时,老化处理后催化剂和使用3年后催化剂SO2加氢转化和CS2氢解、水解转化率均不能满足工业装置使用要求,但反应温度提高至300℃时,SO2加氢转化和CS2氢解、水解转化率均能满足工业装置使用要求,因此,在催化剂使用过程中,应尽可能在较低的反应温度下运行,根据催化剂的活性变化情况,逐渐提高催化剂的使用温度,满足工业装置使用要求。温度越高,催化剂的相变速率 越快。

3 结论

1)动力学研究表明,SO2加氢反应活化能比CS2加氢高,说明SO2加氢比CS2加氢反应困难。

2)原料气中烃的存在,对催化剂水解活性产生影响,会导致催化剂结炭量逐渐增加,最终失活;降低催化剂的使用温度,催化剂结炭速率降低,低温尾气加氢催化剂的结炭速率明显低于常规催化剂。

3)提高催化剂低温活性及结构稳定性是低温催化剂开发的关键。

4)催化剂的热老化会导致催化剂晶粒逐渐增大,孔容及平均孔径逐渐变大,比表面减小,在催化剂活性满足使用要求的情况下,尽可能降低催化剂的使用温度,延缓催化剂热老化的速率,从而延长催化剂的使用寿命。