人工关节力学性能测试硬件系统

2018-08-10侯增涛杨朝岚徐大众张琴丽尚鹏中国科学院深圳先进技术研究院深圳市518055

【作 者】侯增涛,杨朝岚,徐大众,张琴丽,尚鹏中国科学院深圳先进技术研究院,深圳市,518055

0 引言

在进行人工关节和医疗器械的研发过程中,对植入体进行生物力学性能评价是不可或缺的一个过程[1]。国外凭借着先进的设备和人才,有大量的人做人工关节方面的生物力学实验[2-4]。目前国内这方面的研究尚处于起步阶段,相应的生物力学测试设备和测试手段都很缺乏[5-6]。

清华大学的吴剑等[7-8]利用LED型的光学捕捉设备进行过人工椎间盘的力学性能测试,他们所搭建的系统只能测量相对运动角度值,没有自己的夹具,关节中心线与力学试验机的轴线在一条直线上,模拟运动不自然,标记点识别时,存在漂移现象,会严重影响实验数据的准确性。清华大学的阎志进等[9]在此基础上进行了改进,利用夹具将椎体的中心从试验机的轴心线上平移了出来,模拟更自然,不过,他们使用的还是LED型的光学捕捉设备,每台设备最多只能检测4个点的实时坐标位置,需要同时使用多台设备,布大量冗长的线,对不同坐标系的数据进行转换融合,使用繁杂困难。

在以往的研究基础之上,本文做了部分的改进和创新。采用带有光过滤功能的双目视觉设备进行关节的运动角度测量,以此既省去了冗繁的布线又极大地降低了标记点的漂移。同时,关节间加载上薄膜压力传感器可将关节间压力值输出,以获得全面的有用数据。

1 方法

1.1 系统简介

一个完整的人工关节力学测试系统主要包括两个部分,分别为机械力加载系统和参数测量系统。机械力加载系统由力的加载设备和夹具构成;参数测量系统由关节运动捕捉设备、传感器和采集卡构成。结构如图1所示。

1.2 夹具的设计和使用

因为人工关节所在的标本要进行弯曲试验,而力学试验机只能加载轴中心方向的力,所以需要有一个夹具使标本平移出力学试验机的轴中心,这样当加载力的时候,标本就会受因到外部力矩而弯曲,此力矩可通过集成在夹具上的位移传感器和角度传感器获得。夹具的结构和使用分别如图2和图3所示。传感器为线性电阻型,利用电阻的分压原理来测量位移和角度,精度为1%。

图1 人工关节力学测试系统架构Fig.1 Integrated framework of the biomechanics system

图2 夹具结构图Fig.2 Structure of the fi xture

图3 夹具的使用Fig.3 Usage of the fi xture

1.3 双目视觉捕捉仪的工作原理和使用

双目视觉捕捉仪由双目摄像机和滤光片组成,滤光片只允许通过特定波段的红外光,该波段的红外光由球形标记点发出。球形标记点上涂有一层红外反射膜,有自然光照射时,会发出该波段的红外光。当摄像机工作的时候,只让该波段的光通过目镜,很好地排除了环境光的影响,提高了视觉捕捉的精度与效率。

1.3.1 双目视觉定位原理

双目立体视觉三维测量是基于视差原理(图4)。

图4 双目立体成像原理Fig.4 The principle of binocular stereo vision

其中基线距B为两摄像机的投影中心连线的距离;相机焦距为f。

设两摄像机在同一时刻观看空间物体的同一特征点P(xc, yc, zc),分别在“左眼”和“右眼”上获取了点P的图像,它们的图像坐标分别为Pleft=(Xleft, Yleft),Pright=(Xright, Yright)。

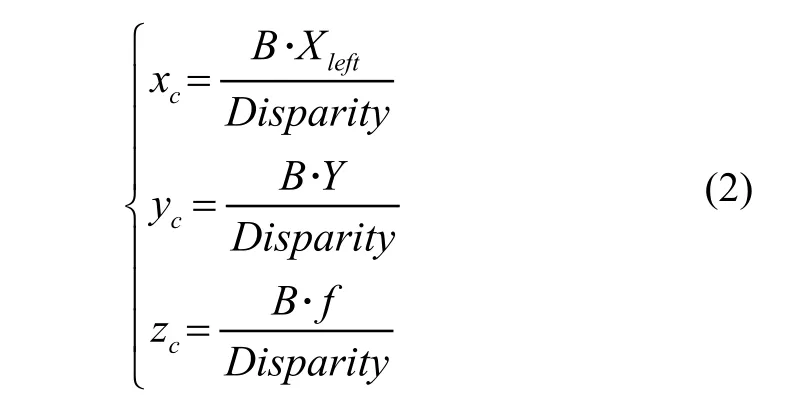

现两摄像机的图像在同一个平面上,则特征点P的图像Y坐标相同,即Yleft=Yright=Y,则由三角几何关系得到:

则视差为:Disparity=Xleft-Xright。由此可计算出特征点P在相机坐标系下的三维坐标为:

因此,左相机像面上的任意一点只要能在右相机像面上找到对应的匹配点,就可以确定出该点的三维坐标。这种方法是完全的点对点运算,像面上所有点只要存在相应的匹配点,就可以参与上述运算,从而获取其对应的三维坐标。

1.3.2 标记点的刚体化使用

标记点采用11 mm的镀膜小球,颜色大小全部一致。为了能反映出关节的空间运动情况,必需把标记点刚体化,每3个小球可构成一个刚体,如图5所示。小球的相对位置不同,刚体就不同,每个关节上沿垂直于轴线方向安装一个刚体即可反映出该关节的空间运动情况。使用前,每个刚体需要在设备上进行注册,小球间的距离和连线的角度是主要注册对象,设备会将这些数据存成一个模板,运动的时候,进行模板匹配即可识别出不同的刚体进而获得关节的运动数据。

图5 刚体Fig.5 Rigid marker tool

1.4 传感器的工作原理和使用

力传感器采用的是上海邑城设备公司的薄膜传感器,厚度为0.2 mm,所能承受的压力范围为0到10 000 N,精度1.2%,如图6所示。压力标记仪如图7所示。

图6 薄膜压力传感器Fig.6 Thin fi lm pressure sensor

图7 压力标记仪Fig.7 Pressure marker

压力传感器不是线性的,使用前需先找出电压和压力间的拟合函数。利用压力标记仪我们得到如表1所示的数值。

表1 薄膜压力传感器标定数据Tab.1 Calibration data of thin fi lm pressure sensor

应用最小二乘法对以上数据进行拟合,根据薄膜压力传感器的特性和表1中的数据,设拟合曲线为:

为了使拟合的近似曲线能尽量反映所给数据的变化趋势,要求在所有数据点上的偏差之和尽量小。为达到上述目标,可以令上述偏差的平方和最小,即:

函数的极值点出现在偏导数的零点,对a0、a1、a2求偏导数,令这两个偏导数等于零,可得:a0=0.47;a1=1.262;a2=0.001 1。所以拟合函数为:y=0.001 1x2+1.262x+0.47,其中:y为力(N),x为电压(mV)。

1.5 数据采集

数据采集卡采用的是阿尔泰公司的USB5935模块,通过USB转串口方式与电脑通信,测量精度0.1%。该模块提供有API函数,进行简单的编程即可在电脑上获得试验数据。

2 结果和讨论

实验的目的是实时准确地测得关节间的相对运动以及加载力矩和内力的情况,这就需要硬件设备能实时准确地测得标记点的空间运动位置,减少标记点的位置漂移,同时把传感器的电压信号也实时稳定地传给电脑。

我们对30组不同坐标的标记点进行了测量。测量值与实际值相比:X,Y方向的误差在0.15 mm范围内,Z方向的误差在0.3 mm范围内。该误差范围完全能够满足行业要求。本文对线位移、角位移和压力值也分别做了30组的测量对照:线位移、角位移的误差范围在2%以内,压力值的误差范围在6%以内。这些测量值的误差除了传感器本身的制造误差之外还有采集系统累加产生的误差,无法避免,6%的压力值误差能够满足实验要求。

在进行了各分项的性能测试之后,我们又对整个硬件系统的可靠性进行了验证。实验标本为七节的牛颈椎,三四节椎体之间放入薄膜压力传感器,用伍德合金将牛颈椎与夹具固定在一起,放在力学试验机上模拟椎体的三维运动。经过30次连续反复测量,标记点无位置漂移,位置坐标、传感器各项数据稳定在误差范围之内,且数据输出无遗漏。

3 结论

该系统弥补了以往人工关节生物力学性能测试的不足,运动的模拟更自然,所检测数据也更全面。同时该系统的性能也比以前有所提升,在保证相同测量精度的前提下,能实时稳定地输出相关数据。该系统能有效地用于人工关节生物力学的离体实验测试。