拖拉机控制系统液压驱动与电力驱动性能分析

2018-08-10符晓芬

符晓芬

(海南经贸职业技术学院,海口 571127)

0 引言

在我国农机设备先进控制技术及集成电子技术的发展与应用下,随着大力研发新型低能耗拖拉机设备热情的高涨,拖拉机的控制驱动性能的提高和改进亟待深入。拖拉机是在田间主要起到牵引、控制及带动附属农机设备进行高效作业的驱动装置,其性能的好坏、部件工作质量与精准程度直接影响后序设备的工作量大小及效率。为此,从应用较为广泛的液压驱动与控制较为方便的电力驱动角度对拖拉机的控制系统进行性能对比分析及改进,得出较为理想的拖拉机控制驱动系统,提高拖拉机机体本身的机构紧凑与功能先进合理性,以进一步提高拖拉机的动力性能及综合经济性能。

1 驱动控制系统

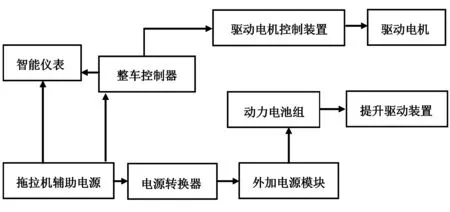

目前,我国拖拉机的种类繁多,根据其作业环境及作业目标的不同,所选型号及驱动控制系统的部件亦不尽相同。各拖拉机的驱动控制系统关键执行装置结构简图如图1所示。整车驱动控制系统的核心在于电动机,对于虚拟的控制程序及系统,设置相应的模拟输入与输出信号传递通道,数据的实时处理与功率放大控制电路。为保证拖拉机驱动控制系统的稳定性与持续性,对欠压过流及过热保护电路应进行优化设计,以符合控制系统的各项工作要求。

在整个驱动控制系统中,驱动电机装置与提升装置在足够电源供给的条件下按照作业要求进行工作,整车控制器起到核心控制作用,使各部件的液压驱动与电力驱动实现最优化,完成控制执行动作。

图1 拖拉机控制系统关键装置简图

2 驱动参数对比

2.1 液压驱动控制

液压驱动控制的拖拉机,其工作原理主要体现在设计优良的液压回路,在液压泵的带动下进行转向、行进及耕作等活动。此驱动控制的关键点在于需要有能够提供足够动力的液压缸推动传递装置,不足之处在于需要合理考虑流量与所受压力的不平衡与不稳定性,且能耗较高。

2.2 电力驱动控制

电力驱动装置的拖拉机可以有效降低能耗,加入驱动传感元件,通过检测不同程度信号信息,输出不同流量及承受压力的驱动力;但是,该驱动控制在执行过程中存在僵硬现象,应将两者有效结合,对液压系统进行合理的元件选型和结构紧凑的设计组装,通过电力控制,对需要控制的关键参数实现精度化调整作业。

2.3 联合驱动控制

拖拉机控制系统的液压驱动与电力驱动各有利弊,对拖拉机控制系统的液压驱动与电力驱动主要技术参数进行对比(见表1),包括牵引装置、减速系统及电力驱动源等,主要对转速、功率及容量进行合理匹配。通过掌握其控制驱动原理及关键参数在实际田间作业的变化规律,在拖拉机驱动控制系统中加入逆变器进行相关数据采集。在液压装备完善的基础上,利用高灵敏的传感器装置,为达到拖拉机控制系统在整个驱动作业的过程中具备实时调整参数的目标,并应用PID算法(见图2)进行驱动控制的自适应调节,实现电力驱动与液压驱动的联合控制目标,充分考虑拖拉机启动、正常行驶及突发故障下的运行状态,进一步融入将两者有效衔接、形成自适应调节的控制闭环,即

(1)

表1 拖拉机控制系统液压驱动与电力驱动主要技术参数对比

图2 应用于拖拉机控制的PID算法简易原理图

3 性能试验分析

3.1 性能试验

拖拉机控制系统性能的高低由多项因素影响并体现,因此提出多参数的优化模型,简要列出其控制算法为

ηT=ηm·ηf·ηδ

φ=φmax(1-e-δ/δ*)

Fq=φZq

Zq=λGg

u=u0(1-δ)

(2)

同时,设置转矩、转速、传动比等参数约束条件为

拖拉机控制系统在执行牵引驱动作业的过程中,克服各项阻力,包括机体自身与外部土壤条件等,不断利用电力与液压之间的有效结合,从比例、积分、微分3个环节实时调控,缩小测定值与所需目标值之间的差距,实现拖拉机调速、牵引及驱动等环节工作装置效率发挥最大化,耗能最小化,

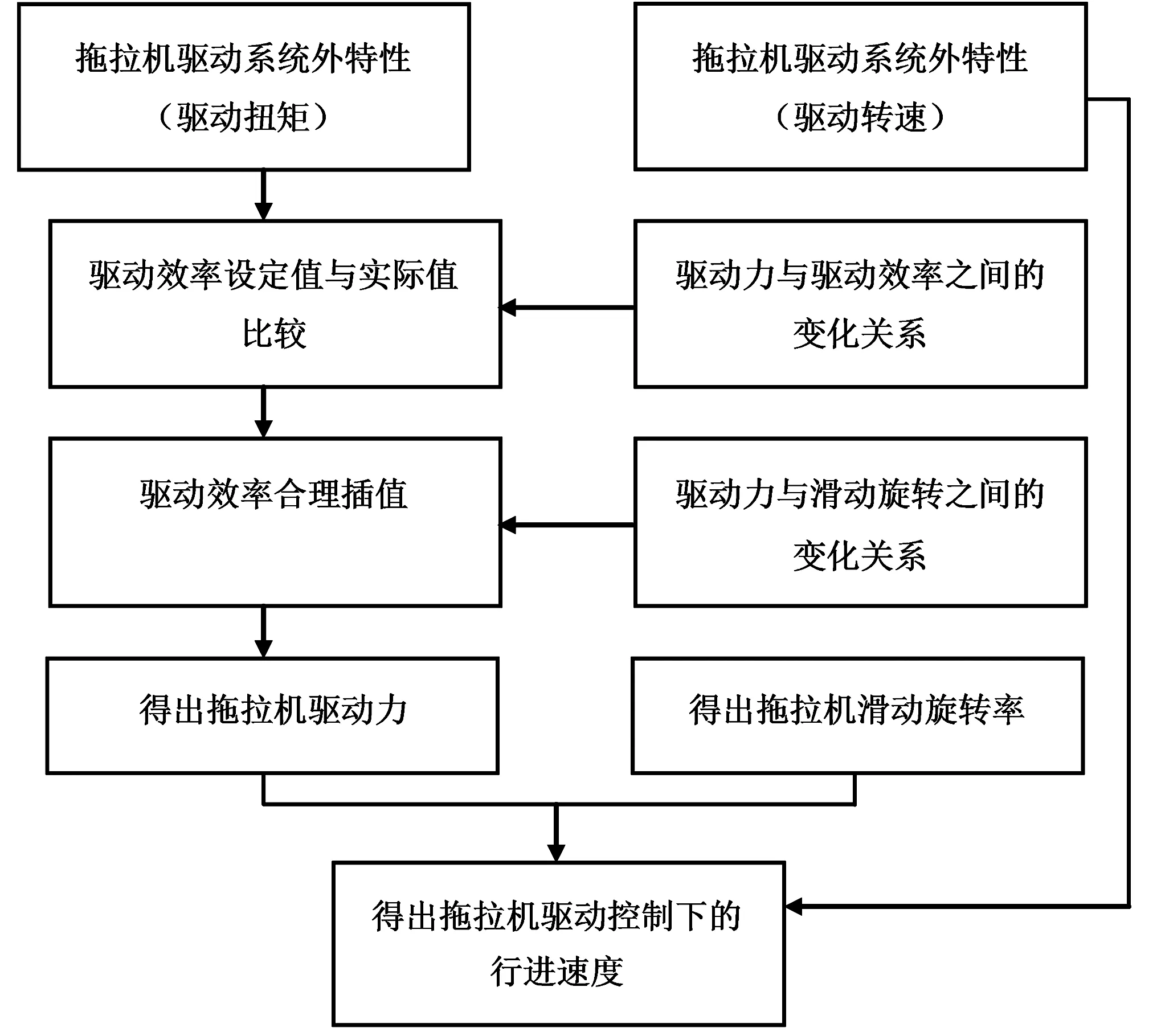

图3为此次性能试验的驱动特性分析流程图。在此试验分析环节,重点考虑滑动旋转率、驱动力的大小、 驱动效率等之间的关系, 将驱动转矩与驱动转速同时进行驱动特性分析。

图3 拖拉机驱动特性分析流程图

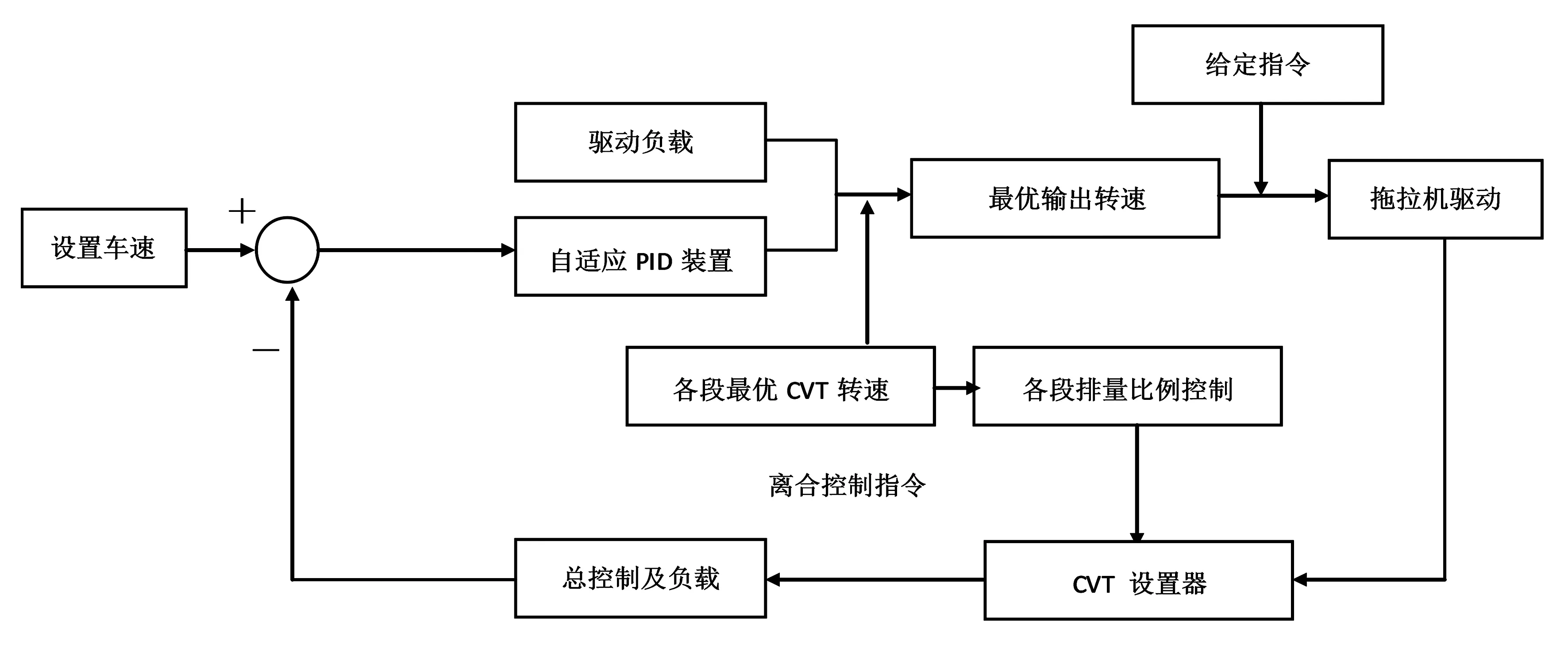

图4为此次性能试验融入CVT技术的控制流程。在保留拖拉机驱动系统液压控制的结构优点条件下,优化传感电力控制装置,并进行准确测试记录。

试验过程中,要充分考虑实际工况的复杂性与不可预测性,因而加入控制系统克服阻尼及惯性的驱动装置动态模型,即

τcαr+Kαr=α

(3)

3.2 对比分析

选取将两种驱动控制系统同时融合在一起的拖拉机进行试验,主要包括智能仪表、先进传感监控即电液共同驱动装置等。性能测试主要实物装置如图5所示。

图4 拖拉机CVT控制流程简图

1.试验拖拉机 2.智能仪表 3.传感装置 4.电力驱动装置

借助于软件对试验结果进行统计分析,结果表明:在液压控制驱动与电力控制驱动之下的拖拉机存在作业性能差异,且电力驱动较前者更为合适,可在底盘构造、档位变换、控制变速等方面取得良好的效果。通过分析,可以得到拖拉机控制系统的速度、牵引驱动力等多项作业性能指标,表明性能分析方法适应于拖拉机驱动控制。

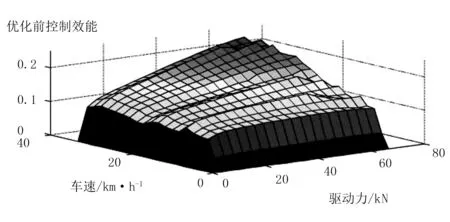

通过对控制系统影响的关键因素提取并做多参数优化处理(主要提取的参数有拖拉机试验行进速度的调速范围、拖拉机在各个行进速度之下的牵引驱动力大小),找出在车速、驱动力及控制效能之间存在一定的连续跟随变化关系,进一步应用CVT技术,并将液压驱动与电力驱动有效衔接,得到优化前后控制效能可以提高约50%以上,性能试验可行。

拖拉机驱动优化前、后控制效能,如图6和图7所示。

图6 拖拉机驱动优化前控制效能

图7 拖拉机驱动优化后控制效能

4 结论

1)在液压驱动控制与电力驱动控制原理基础上,对转速、转向、转矩及核心自调节控制算法进行优化组合试验及仿真,得出最佳综合性能的拖拉机联合驱动控制系统。

2)电液驱动装置之间性能利用与协调配合,可有效保证控制系统的稳定性与时效精准性使拖拉机整体工作性能得到提升,控制效能大大增进。本研究对发挥拖拉机工作的最大效率有重要参考价值,亦可为拖拉机控制系统的软硬件配置或其他类似农机装备深入研究与组合优化提供一定的思路和方向。

AbstractID:1003-188X(2018)09-0238-EA