基于CAN总线和PWM控制方式的起垄施肥系统研究

2018-08-10车守全卢剑锋张富贵曹继超李宜汀王永涛

车守全,卢剑锋,张富贵 ,曹继超,李宜汀,王永涛

(1.贵州大学 a.机械工程学院;b.现代制造技术教育部重点实验室,贵阳 550025;2.贵州东峰自动化科技有限公司,贵阳 550025;3.贵州省水利科学研究院,贵阳 550002)

0 引言

农业机械田间效(Field Efficiency)概念逐渐在影响农业机械化研究。贵州省内烤烟种植面积大,是当地重要作物之一,施肥是其中重要环节。国内精准施肥技术尚处在发展阶段,明显落后于国外技术,技术成本和推广成本均较高。

国内常用的农业现场局域网方式为Zig Bee,用于定点数据采集。近几年,国内外关于CAN总线在移动农业机械上的应用逐步开始,CAN总线方式的数据收集和分析方式为农机发动机运行、耕种提供稳定的物理层和数据链路层支撑[1-3]。CAN总线具有高性能、高可靠性的特点,减少了在农业机械上分布的传感器、驱动器的布线量,且方便将施肥系统嵌入到农业车辆系统中,提高了农机设备的集成度,降低了整机系统的开发成本[4-5]。

以往的施肥方式多为电机恒速施肥,而PWM控制步进电机施肥方式能根据农机运动速度调节电机转速实现精准施肥。步进电机控制具有稳定性高、误差小及不累积的特点,不受电压波动和负载的影响,甚至不需要闭环控制环节[6],通过设计PWM控制策略就能实现电机精准和平稳的工作过程。另一方面,车辆打滑时的施肥精度一直是多雨的贵州高原需要解决的问题。

1 系统概述

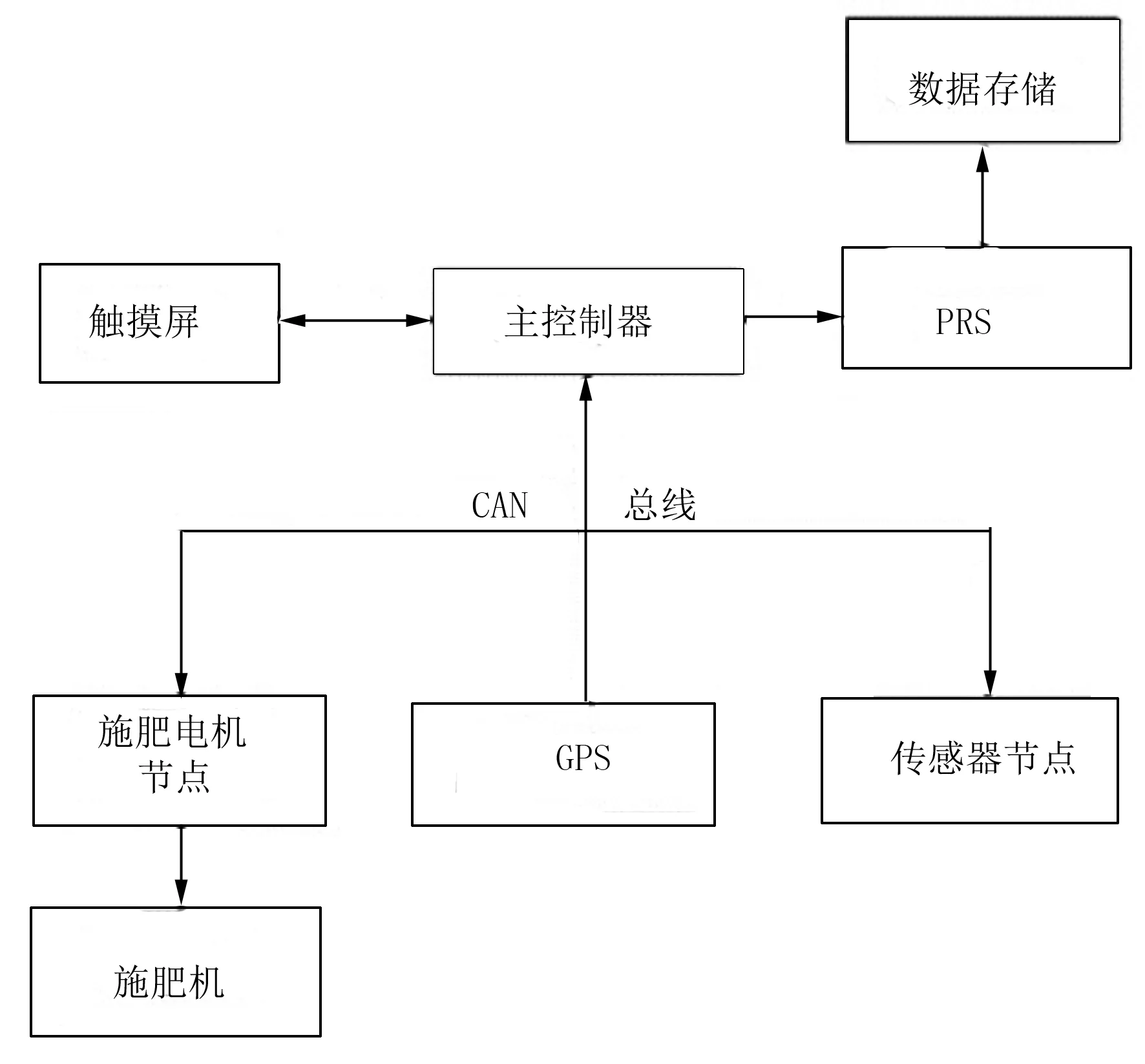

系统的功能设计要求是:传感器采集空气温度、湿度模拟实时气象站,GPS采集车辆速度和地理信息,控制施肥电机驱动器,从而控制施肥量,保证在速度变化时单位面积土地施肥量一定,同时反馈施肥电机转速。信息和控制方式在驾驶舱内的上位触摸屏中显示和操作。同时,利用GPRS模块与主控制器通信,将数据显示并存储到远程客户端。系统网络如图1所示。

图1 系统网络图Fig.1 The structure of the system

起垄双料施肥机结构如图2所示。

1.排肥传动机构 2.变速箱 3.起垄仿形板 4.行走轮 5.旋耕刀片 6.排肥管 7.为排肥舌 8.接肥漏斗 9.施肥槽轮机构 10.为外槽轮 11.双料箱

2 CAN总线硬件设计

CAN总线硬件设计主要分为两部分:①节点设计;②主控制器—CAN网关设计。节点为各个分布传感器、GPS信号和施肥电机驱动器终端,主控制主要负责CAN总线上数据采集、驱动器控制,以及作为网关和上位机触摸屏的通信。

2.1 总线节点的设计

总线节点主要实现的功能是转换传感器的模拟信号及解析GPS设备协议数据帧,并将信息封装成为符合CAN协议2.0A的帧形式通过总线发送到主控制器[7]。总线节点分布如图3所示。其中,R1、R2为终端电阻,根据总线性质选为120Ω[8]。

图3 CAN总线示意图Fig.3 The sketch map of CAN bus

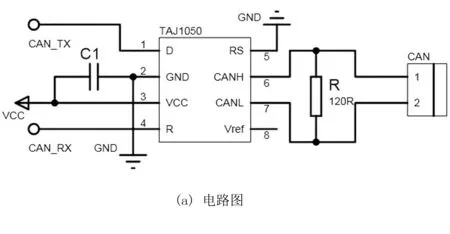

节点收发驱动器选用TJA1050,通过驱动器上CAN接线端子接入到总线上,如图4所示。

图4 CAN总线接口图Fig.4 The interface of CAN bus

节点控制器选用STM32f107VCT6,此单片机带有3个12位A/DC和2个12为D/AC转换器,不需要再搭建别的外围IC就可以满足总线节点功能需求。其中,CAN_TX/RX连接单片机的CAN_TX/RX复用IO口,CAN1、2为节点接入总线端子。

2.2 CAN网关硬件设计

CAN网关主要作用是接收和发送CAN总线上数据帧,及连接上位机触摸屏。在总线数据收发功能上用到的驱动器依旧采用如图4所示的结构。同时,除了起到数据协议转换的功能外,CAN网关的主控制器还需要处理接收到的速度值,最终输出驱动器控制信号,保证施肥量在单位面积上的恒定。主控制器采用STM32F407ZGT6。CAN网关需要和上位机触摸屏建立通信,传输农机作业数据在触摸屏显示、设定施肥速度等。

3 CAN总线软件设计

3.1 数据帧发送和接收

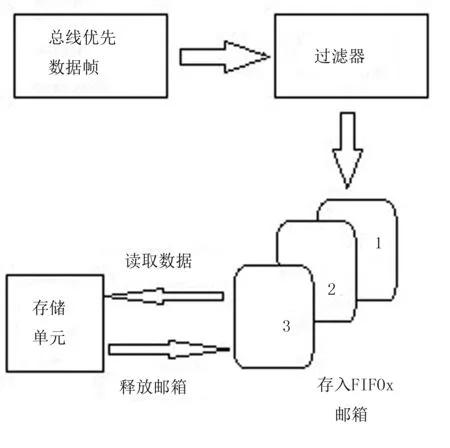

设置CAN总线位时序段长就可以设定CAN总线通信波特率[9]。为保证通信,网关和节点的波特率设置一致。在主控制器STM32中,CAN总线波特率为500kbps。网关CAN接收数据帧的过程如图5所示。在此过程中,需要定义过滤器,过滤器根据标示符过滤不需要的信号数据,本文使用滤波器0并将其与FIFO0关联。

温湿度传感器及GPS发送函数标识符ID设置为0xF110,GPS ID设置为0xF100,GPS节点在总线上传输优先级更高。主控制器ID为0xF0F0,施肥机驱动器节点控制器CAN滤波器器标识符ID为0xF0F0,模式为32位标识符列表,则驱动器节点只接收网关数据,施肥电机驱动器信号优先级最高。主控制器接收到CAN总线数据时产生1个中断,进行数据处理。

图5 接收数据帧过程Fig.5 The process of receiving data frame

主控制器需要识别数据来源,在温度、湿度、速度及转速数据帧的数据段最高位中分别加入字符T、H、S、N作为标示符。

3.2 田间GPS通信

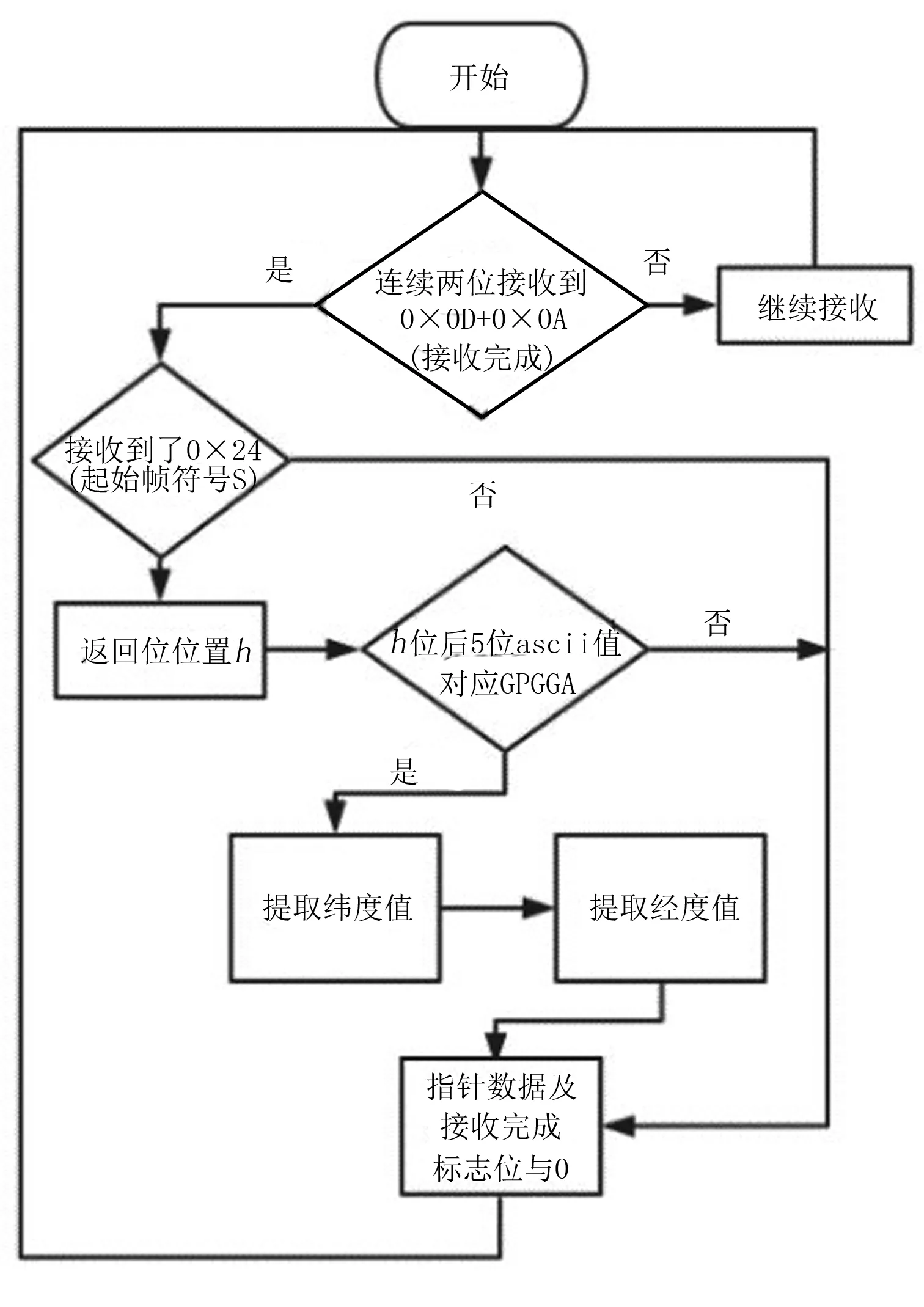

NMEA0183是GPS标准协议,GPS设备通过USART与GPS节点控制器通信,控制器解析数据之后按上一节的封装方法发送到总线上等待网关接收GPS模块,如图6所示。通过模块数据采集,能够确定田间作业位置、农机速度并记录。GPS数据在单片机上的解析过程如图8所示。解析$GPGGA指令,得到经纬度数据。指令$GPVTG解析过程与之类似,得到速度值,精度0.1km/h。

图6 GPS数据串行通信图Fig.6 The signal communication of GPS

GPS测速的优点在于精度高,能够记录地理位置,方便进行同一地区不同作物施肥分区域设定;另一方面,相比于编码器测车轮转速换算车辆速度,GPS测速避免了打滑时车辆物理速度时小于传感器速度出现过度施肥的情况。

4 施肥系统的自动控制过程

自动施肥系统目的是车辆不同速度下实现施肥量均匀。实现方式是:根据土地适宜施肥量通过实验采集了6组速度—施肥机槽轮转速对应值[11];根据车辆速度,在6组典型值中做插值运算得到实时施肥机转速,由主控制器通过CAN输出控制值到施肥机驱动器节点,控制施肥电机转速;另一方面,转速编码器将施肥机转速ADC转换存入寄存器中传输到触摸屏中反馈。

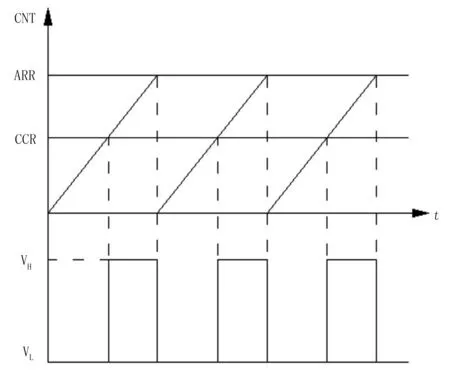

设时刻t车辆速度采样值为v,得到施肥槽轮的转速为:n1=kv。其中,k为两个实验值间的线性插值比例系数,步进电机转速为n0=εn1,ε为转速比。步进电机具体控制方式为主控制器输出特定频率PWM脉冲,经过驱动器隔离放大输出同频率驱动电压,控制电机达到设定转速。PWM原理如图7所示。

图7 PWM示意图Fig.7 The sketch map of PWM

其表达式为

其中,T为主控制器产生脉冲的基本周期;N为1个PWM周期内产生的脉冲数;n为1个PWM周期内产生的高电平脉冲数;k为产生的谐波次数。主控制器设定PWM表达式内的T、N、n值,就可以得到在PWM周期内一定宽度和频率的高电平脉冲,脉冲宽度保证脉冲能够被驱动器识别,脉冲频率的大小控制步进电机的转速。PWM高电平脉冲频率f为

其中,n为步进电机转速,φ为驱动器细分数,θ为步距角。同时,f≤fm,fm为驱动器最大识别脉冲频率。

由轴的刚度可得出

M=K(θH-θL)

其中,M为传动轴扭矩;(θH-θL)为槽轮与电机转速差;K为乘数。当转速差大时,传动轴有较大冲击。

为了避免在电机启动带动施肥系统运行时加速度大无法启动,以及速度大幅变化时施肥系统惯性较大与步进电机轴产生冲击,需要设计PWM产生曲线。采用的方法是:在PWM输出变化率大于绝对值2kpbs时,高电平波以绝对值500pbs变化率达到输入脉冲速度。

5 试验及分析

按照设计的功能和控制过程,设计完成CAN总线局域网络施肥系统,车载实验如图8所示。

图8 现场实验图Fig.8 The experiment

试验在贵州大方烤烟种植园区进行,施肥双料为NPJ复合颗粒肥和生物炭有机肥。根据试验得到适宜施肥量对应的槽轮转速,计算得到步进电机转速,如表1、表2所示。

表1 不同转速下施肥槽轮测定转速Table 1 The rev of sheave with different speed of vehicle

得到施肥偏差表如表2所示。

表2 双料施肥偏差Table2 The fertilizer error

系统还进行了打滑试验。车辆本身系统检测方式为通过霍尔传感器检测轮速得到车辆行进速度,但这个方法对于多雨和多山地的贵州地区在施肥时会产生较大误差。系统通过GPS测速作为步进电机控制参考速度。打滑施肥试验如表3所示。

表3 打滑施肥试验Table 3 The experiment of skidding test

结果表明,系统GPS测速对车辆打滑时施肥误差有很大抑制作用。

根据采集样本检测施肥均匀度过程如下:施肥样本量为xi,计算施肥均值,即

施肥样本标准差为

设定20个5kg复合肥试验采样点,平均施肥量5.28kg,则标准差为0.23kg,变异系数Cv=0.044,施肥均匀度较好。

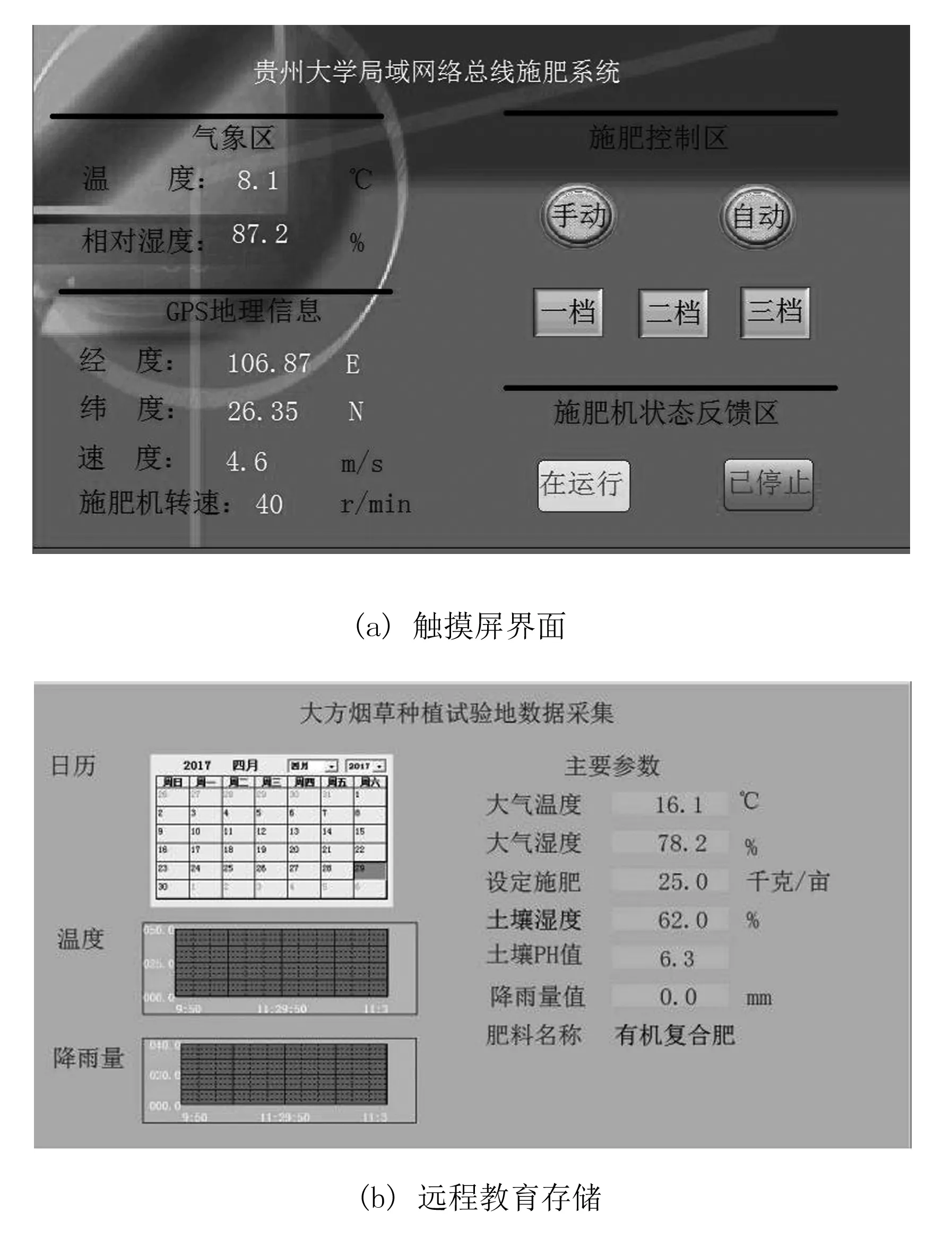

CAN总线将传感器、编码器数据传输到驾驶室内触摸屏,驾驶室内触摸屏绑定IO输入输出域,显示传感器信息及输出施肥标准量设定值,并通过GPRS在远端存储,如图9所示。

图9 人机交互Fig.9 The human-computer interaction system

6 结论

1)CAN总线上数据传输速率高,稳定可靠。节点和主控制器之间的布线量减少,节点设备的添加更方便,主控制器的网关功能将CAN协议和主流工业协议MODEBUS转换,适配大部分工业触摸屏。该系统整机集成度高,便于嵌入到车辆电子系统,开发成本较低,具有很高的移植性。

2)系统不仅满足了自动施肥的需要,而且提高了农机田间效率,施肥均匀。采用的PWM控制配合高性能STM32F4主控制器控制步进电机方式,不需要复杂的反馈控制方式就能在极短时间内计算出与车辆速度匹配的施肥转速,并在启动、加速度值较大条件下有平稳表现。相比于传统测速施肥方式,系统有效地解决了车辆打滑时施肥精度和均匀性问题,避免了以往在贵州地区施肥出现的困扰。

3)远程数据检测和存储为历史数据分析和施肥策略提供了平台支撑,提供了建立农业作业数据库的采集终端。