红花分枝力学特性测试及运动分析

2018-08-10孙胃岭曹卫彬李树峰陈棒棒古乐乐崔财豪

孙胃岭 ,曹卫彬,杨 萌,李树峰,牛 驰,陈棒棒,古乐乐,崔财豪

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

红花是集药材、饲料、染料、油料为一体的经济作物,花入药,有活血通经、散瘀止痛之功效,是一种名贵的中药材和油料作物[1]。红花产业具有广阔的市场前景,目前红花丝的采摘均为人工采摘,劳动成本高、采摘效率低,极大地限制了红花的产业化发展。因此,实现红花丝的机械化采收是解决红花产业化发展和提高农民收益的关键。

国内外学者提出了切割式、气力式及气力-切割式红花丝采摘方式,对相关的红花植株物料特性进行了研究,主要集中在红花植株各部分间的抗拉力和花丝悬浮速率两方面,对于红花分枝力学特性的研究鲜见报道[2-4]。本课题组提出的滚筒式花丝采摘机,其工作原理为喂入装置调整分枝运动姿态,改变种球喂入采摘装置角度,从而使种球上的花丝喂入采摘装置实现花丝采摘,减少因种球喂入角度不当而导致花丝无法喂入的现象,因此研究喂入过程中分枝运动姿态及其端部种球的喂入角度对滚筒式红花丝采摘装置的研发具有重要意义。

基于材料变形体积不可压缩和材料连续性假设,本文对红花分枝的弯曲力学特性进行分析,结合分枝的力学特性,根据采摘机采摘原理对分枝和种球与喂入装置进行刚柔耦合的动力学仿真,分析了喂入装置不同转速下分枝和种球的运动特性。

1 试验材料和方法

1.1 材料的采集和处理

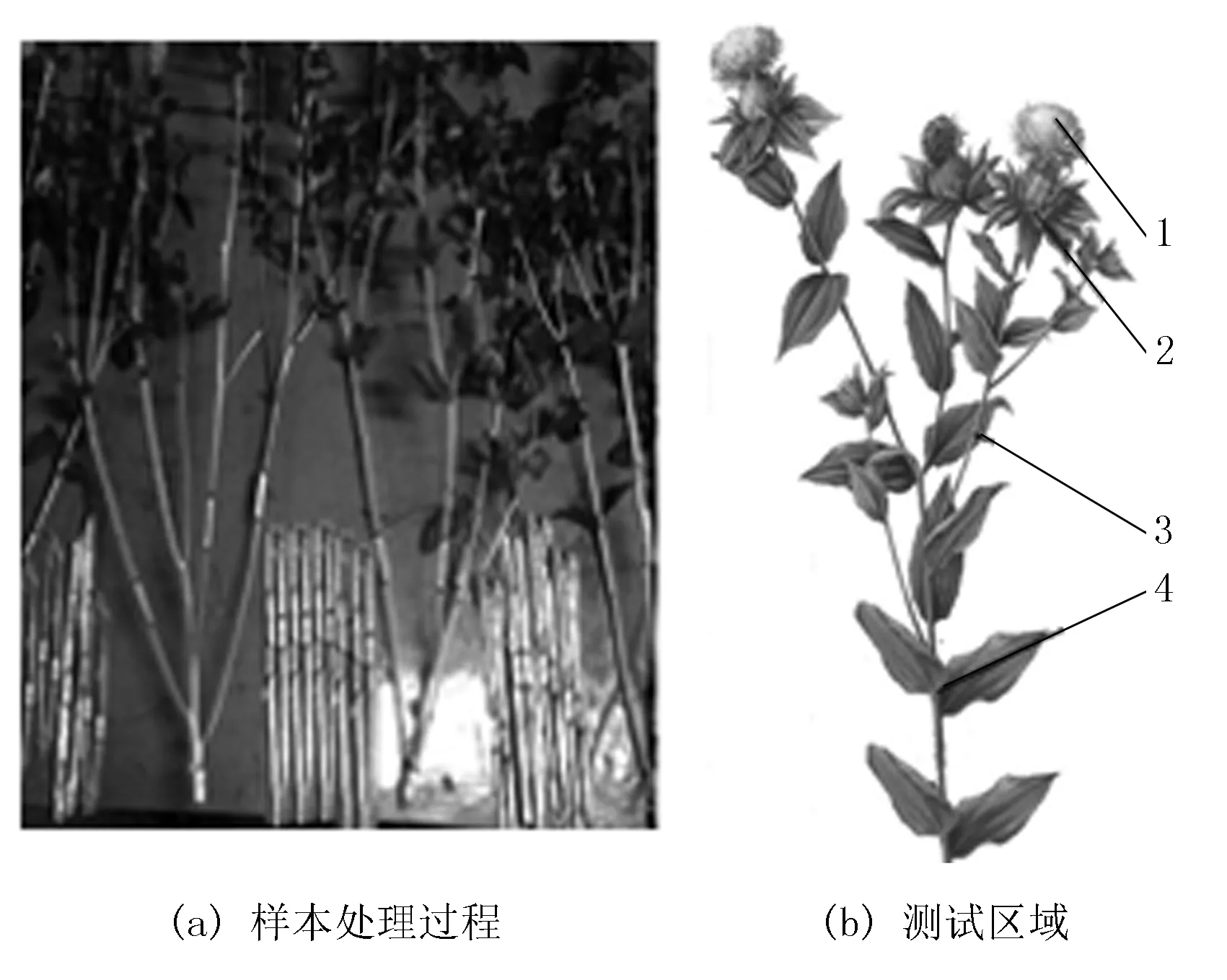

采样地点在石河子大学机电学院试验田,采集红花为新疆区域主栽品种无刺红花。通过红花田间形态学数据统计,在花丝最佳采摘期内分枝的含水率变化不大,分枝的平均含水率61%,分枝直径范围为4.3~6.7mm。力学测试对象如图1所示。

1.花丝 2.种球 3.分枝 4.茎秆

红花处于适采期时进行样本取样,方法为随机取样,所采分枝尽可能通直且无病虫害。为尽量避免对分枝的机械损伤,在与茎干结合处刈割,去掉种球和叶子,将分枝作为试验材料。试件分枝长度均为200mm,进行编号分组,每组样本11个,保鲜膜密封并立刻送到实验室在4℃保存[5-7]。

1.2 试验方法

1.2.1 试验仪器

高特威尔DF-8000动态疲劳试验机,精密等级为0.5级,力量分辨率和行程分辨率均为16bit,讯号处理器U65A;MA35水质分析仪(赛多利斯MA系列);数显游标卡尺,精度为0.02mm;电动剪。

1.2.2 试验过程

根据GB/T1936.1木材抗弯强度试验和GB/T1936.2木材抗弯弹性模量的测试方法,进行三点弯曲试验的设计。在DF-8000动态疲劳试验机上进行试验,试验机包括试验机本体与电脑软件两部分。加载探头和两个固定支撑点半径均为3mm,加载速度15mm/min,标距30mm。首先双击电脑试验图标,进入试验软件界面,选择试验方案,输入该试验的用户参数,如试件直径、标距及行程;其次,安装夹具和探头,将试件水平放在夹具上,调整试验机探头至试件上方20mm处。为保证数据准确,注意在探头上的力传感器接触到试件时力要归零。

根据试验方案更换试件,待试件折断后,计算机输出最大负荷及应力应变等数据,通过每组的平均直径及最大弯曲应力计算弹性模量E。三点弯曲试验如图2所示。

图2 三点弯曲试验Fig.2 Three point bending test

2 试验结果及分析

2.1 分枝弯曲力学特性

从试验样机附带软件中输出力-位移图,如图3所示。试验开始时,当探头接触到试件,计算机系统开始采集数据点并绘制载荷位移曲线。在初始阶段可以看出:试样在中间压力的作用下出现明显的线性阶段。这表明,材料弯曲弹性阶段特性符合胡可定律。当压力达到屈服载荷后,分枝发生屈服,且屈服阶段会维持一段时间;随着位移的增加,载荷会逐渐减小。

图3 弯曲试验载荷位移曲线Fig.3 The curve of load-displacement for bend test

因红花分枝属于纤维层增强型复合型材料,其截面近似圆形,为简化计算按各向同向材料处理,茎秆的弹性模量是反应弹性变形难易程度的重要力学指标。三点弯曲试验截面惯性矩计算公式为

(1)

弹性模量计算公式为

(2)

其中,F为加载载荷(N);l为标距(mm);y为试件中点的弯曲挠度(mm);I为截面对中性轴的惯性矩(mm4);d为茎秆直径(mm)。

抗弯截面系数计算公式为

(3)

最大应力计算公式为

(4)

其中,Fmax为分枝承受的最大载荷(N);w为抗弯截面系数(mm3)。

2.2 分枝力学性能指标

将11次试验中分枝弹性变形阶段终止时的加载载荷提取出来,并记录此时试件中点弯曲的挠度,通过公式(1)和公式(2)分别计算各试件的弹性模量E和最大应力单位(抗弯强度)σmax。试验结果表明:在含水率差异不大的情况下,试件的弹性模量E无明显变化,平均值为90.236 7MPa;抗弯强度最大值为30.395 4N/mm2,最小值为21.664 1N/mm2,平均值为24.589 4N/mm2;抗弯强度与直径有明显的关系,随着直径的减小,抗弯强度逐渐减小。

3 红花植株运动分析

3.1 运动模型分析

为简化问题,对分枝和种球作如下假设:

1)处于自然状态下的分枝与种球均为直立状态,忽略其弯曲下垂;

2)分枝下端到上端各处截面尺寸线性递减而后递增,为各项同性的柔性体;

3)忽略红花叶片、种球、其他分枝及外界因素对所分析的分枝的运动干涉问题。

分枝简化模型如图4所示。图4中,1为采摘装置,2为喂入装置。采摘机在以v(m/s)的速度向前行走,喂入装置以w(r/min)的速度旋转。采摘机工作原理:分枝首先受到喂入装置的旋转冲击发生弯曲,当喂入装置掠过受到冲击的分枝时,分枝改变空间姿态发生回弹现象,并带动种球以一定角度喂入采摘装置。其中,h为喂入装置旋转中心与分枝末端的相对高度。本文仅对单个分枝及其端部种球进行分析。在采摘过程中,红花分枝的运动状态共分为两个阶段:一是自然直立的分枝在旋转的喂入装置冲击作用下产生瞬时弹性碰撞,分枝受到喂入装齿搂齿末端的冲击作用,弯曲、倾斜并储备弹性势能;二是喂入装置搂齿末端远离分枝,分枝释放弹性势能,发生回弹现象并带动种球以一定角度喂入采摘装置。

图4 分枝简化运动模型Fig.4 Simplified motion model of Branches

3.2 刚柔耦合动力学的模型建立

3.2.1 ANSYS与LS-DYNA协同仿真

ANSYS/LS-DYNA软件同时具有ANSYS软件强大的前后处理功能和 LS-DYNA软件非线性求解功能的特点,采用LS-Prepost的后处理器可直接读取LS-DYNA的计算结果并进行数值分析,是非线性动力学分析中尤其是冲击分析中的典型分析软件,可连续动态地、重复地显示事物的发展,了解其整体与局部的细致过程。

在喂入过程中,搂齿末端对分枝产生碰撞,材料为刚性体的夹片将速度载荷加载到柔性材料的分枝上,两个物体之间的碰撞可简化为非线性瞬态动力学问题,分枝及端部的种球可假定为一端固定的悬臂梁,其自由端为种球,运动包含了瞬时柔性碰撞及自由端大变形和自由端回弹的问题,因此在分析过程中不可忽略惯性效应和碰撞速度载荷作用。为更加准确地模拟搂齿末端与分枝的碰撞过程,本文在ANSYS/LS-DYNA协同仿真的软件平台上,采用耦合求解的方法对采摘过程中搂齿末端与分枝的有限元模型进行显式动力学分析,并分析关键因素对种球及分枝空间姿态的影响[8-9]。

3.2.2 显示动力学模型建立

在NX10.0中,对红花分枝、种球及喂入装置的简化模型进行三维建模并创建初始相对位置。为减少计算时间,将搂齿末端与分枝的初始间隙设定为0.5mm,即夹片在0.5mm处开始运动至与分枝接触。将上述模型导入ANSYS中的Explicit Dynamics(LS-DYNA Export)模块,指定分枝材料参数,弹性模量E为90.236 7MPa,泊松比μ为0.3,密度为450kg/m3,材料属性为柔性体,种球密度为650kg/m3,材料属性为刚性体,喂入装置为刚性体材料。根据抗弯强度选取合适的单元类型,对模型进行网格划分,对分枝局部网格划分,以更加准确地描述分枝的运动。分枝与种球之间添加bonded约束,喂入装置与分枝间添加frictionless约束,以避免仿真过程中发生结构穿透;分枝底端为固定端,添加固定约束,种球为自由端;设定喂入装置的行走速度及转速,设置分析参数,更新程序并得到动力学分析命令流K文件。

在Mechanical APDL Product Launcher 中加载K文件,选择LS-DYNA Solver求解环境,输出用于LS-Prepost后处理程序的结果文件d3plot,分析数值计算结果。红花植株与采摘装置的简化显示动力学模型如图5所示。

3.3 分枝及种球运动姿态分析

3.3.1 虚拟试验方案

田间作业时,红花种球位置高低及分枝长短不一,为保证多数种球上的花丝得到采摘,喂入装置的安装位置相对地面保持固定,即喂入装置旋转中心与分枝末端的相对高度h不变,设定h=25mm;采摘机行走速度v对红花植株运动姿态的影响在本文中不做研究,设定v=0.5m/s。

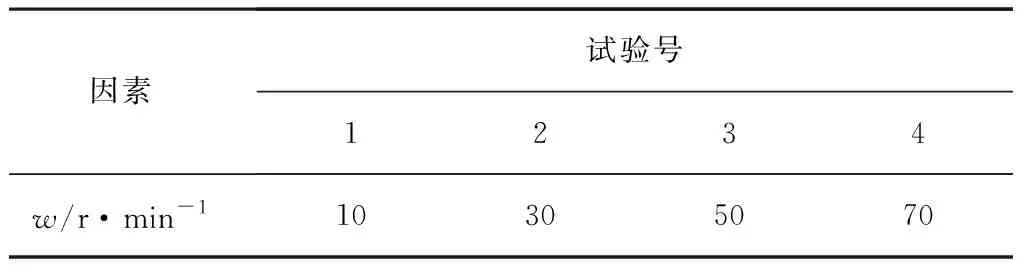

分枝与搂齿末端发生弹性碰撞的程度取决于碰撞时搂齿施加给分枝的速度载荷,该速度载荷的大小及方向与喂入装置的的转速w密切相关。分析不同转速w对分枝及种球的运动特性的影响并进行单因素试验,虚拟试验表如表1所示。

图5 刚柔耦合动力学模型Fig.5 Rigid-flexible coupled dynamic model

表1 虚拟试验表Table 1 Factor level's table of virtual experiment

3.3.2 虚拟试验结果分析

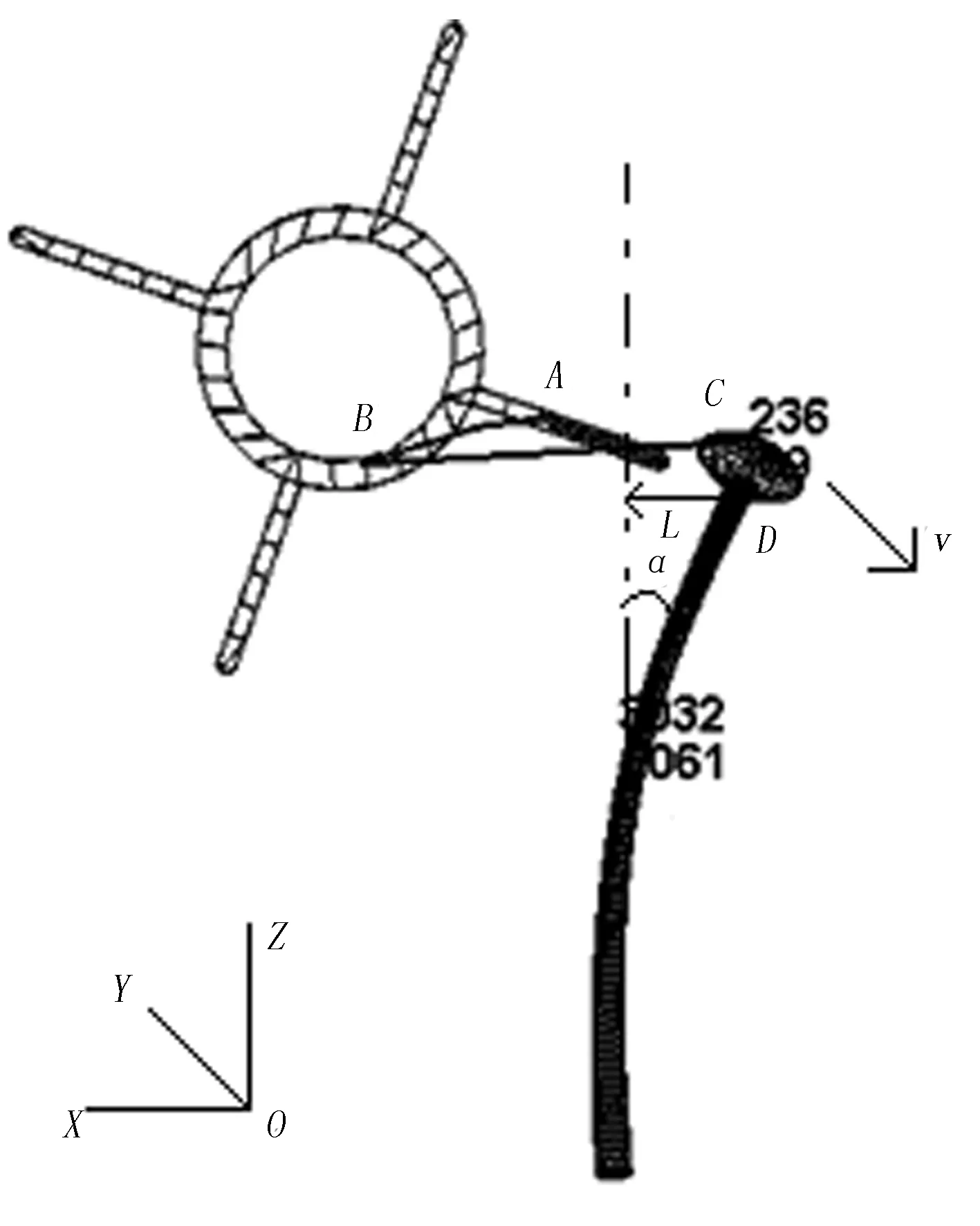

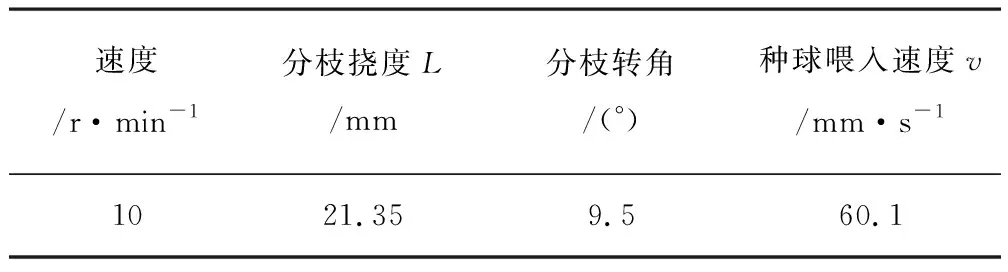

在ANSYS/LS-DYNA平台上根据表1进行虚拟试验,在w=30r/min追踪种球中心单元节点236的运动路径,如图6坐标系下的曲线A-B-C。其中,A点为起始点,B点和C点分别为分枝喂入过程第1阶段和第2阶段终止时种球位置,在搂齿的干涉下种球并没有按初始路径返回。D点为分枝与种球的结合面的中心节点,L为D处节点的挠度,用以描述分枝的运动姿态;α为种球的转角,用以描述种球的喂入角度;v为种球弹向采摘装置时的喂入速度。

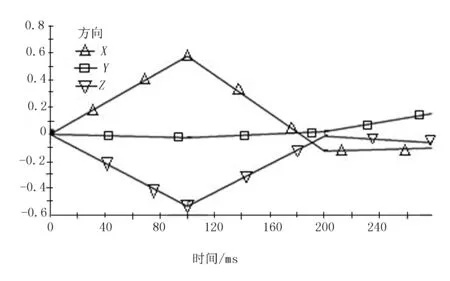

在LS-Prepost处理程序中分别提取4次试验中236节点在X、Y、Z这3个方向的位移、速度和加速度。图7为236节点3个方向的位移,图8为238节点3个方向的速度,可以看出种球在Y方向运动微小,故在以下计算中忽略不计。假设分枝及种球在XOZ面做平面运动,对图6的虚拟运动模型进行等效三角形变换,进而计算出不同转速下分枝的挠度与转角。同时,根据矢量法求解种球喂入采摘装置的速度v,其计算结果如表2所示。

图6 虚拟运动姿态Fig.6 The motion pose of virtual brunch and seed ball

图7 236节点在X、Y、Z方向的位移Fig.7 The displacement of Node 236 in X、Y、Z direction

图8 236节点在X、Y、Z方向的速度Fig.8 The velocity of Node 236 in X、Y、Z direction

表2 虚拟试验结果Table 2 The result of virtual experiment

续表2

试验分析表明:随着喂入装置转速的增大,分枝挠度、分枝转角逐渐增大,但增幅减小;种球喂入速度以稳定变化率增大。仿真结果真实地反应了喂入装置与红花分枝及种球的作用过程。

4 结论

基于ANSYS与LS-DYNA协同仿真平台,根据收获期红花分枝及种球的力学特性分析,在 ANSYS 中建立了玉米茎秆的柔性体分析模型。参考实际采摘过程,建立了红花分枝及种球与红花丝采摘机喂入装置的刚柔耦合力学模型,通过模型的仿真及计算机虚拟试验,研究了喂入装置在不同转速对分枝及种球喂入姿态的影响,为进一步进行喂入装置和红花丝采摘机的结构优化提供了依据。