立式悬臂结构的航空发动机转子试验技术研究

2018-08-08乌英嘎陈国栋

乌英嘎,陈国栋

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

航空发动机转子试验可以有效模拟发动机转子在发动机状态下的工作载荷。目前,大部分航空发动机转子试验在卧式状态下进行。为了研究立式悬臂结构的转子试验技术,本文提出了试验系统方案并进行机械传动设计和临界转速计算,并最终得出结论。

1 试验系统方案

航空发动机转子试验系统由试验转子组件、主轴系统、驱动装置、齿轮箱、真空防爆舱、润滑系统、测试系统等组成,其结构示意图如图1所示。试验转子组件以垂直吊装的形式安装于主轴系统。驱动装置可实现试验转子在0~25 000 r/min的无极调速。润滑系统对齿轮箱及主轴系统供油,对其进行润滑和冷却。测试系统实现转速测量、振动测量、温度测量等。所有测量信号均通过采集卡传输到状态监控系统中,由计算机显示并记录。试验系统结构示意图如图1所示。

图1 试验系统结构示意图

2 机械传动设计

2.1 摩擦传扭设计

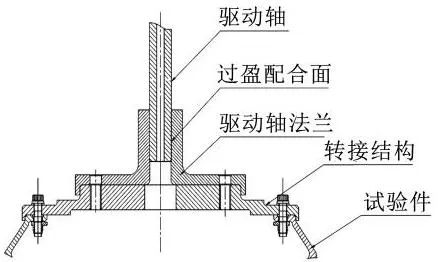

航空发动机转子试验系统中动力输出采用直径为23.7 mm的光轴,通过摩擦传扭,可很大成程度上简化转接结构。本文以某型发动机高压涡轮转子试验为例,计算实现摩擦传扭的过盈设计。图2中驱动轴及驱动轴法兰的材料均为GH4169。根据材料属性、过盈配合面积及具体载荷参数,计算结果选取过盈配合为φ23.7H6/v7,本文对所选用过盈配合进行过盈量校核计算,结果得出最小传递力为18 218 N,主要计算公式如下:

该过盈量可提供的最小传递力是某型发动机高压涡轮转子试验所需传递力14 616 N的1.25倍,包容件与被包容件的最大应力不会产生塑性变形,该设计能够满足试验要求。

图2 转子结构示意图

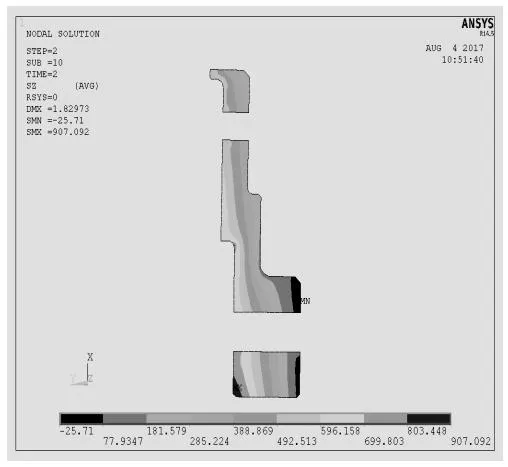

2.2 转接结构强度设计

转接结构起到驱动转接作用,与试验系统驱动轴法兰和试验转子连接。本文所设计转接结构外形尺寸为厚34.5 mm,外径299 mm,选取材料为GH4169。针对某型发动机高压涡轮转子超转试验、破裂试验通过ANSYS软件对转接结构进行试验状态下应力分析,分析结果分别如图3和图4所示。结果表明,该转接结构满足超转和破裂试验要求。

3 临界转速计算

转子在临界转速附近工作,由于挠度较大,会产生巨大的不平衡离心力,引起整个转子的强烈振动,导致试验无法进行。针对某型发动机高压涡轮转子,采用AutoCAD2000i/Ansa_v13.0/samcef field7.3软件进行模型的简化和网格划分,采用有限元分析软件Samcef/Rotor 7.3为求解器。有限元模型采用2D轴对称转子系统有限元模型,承力系统简化为轴承单元,叶片和联轴器等结构以集中质量单元形式进行简化。转子第一阶振型如图5所示,转子第二阶振型如图6所示。

结果表明,试验转子第一阶临界转速为3 496 r/min,振型为弯曲型,转子应变能为100%.试验转子第二阶临界转速为27 088 r/min,振型为弯曲型,转子应变能为100%.在试验系统中采用阻尼器,可以有效降低第一阶临界转速引起的试验件振动,而第二阶临界转速不在试验转速范围内。

图3 超转试验转接结构应力云图

图4 破裂试验转接结构应力云图

图5 转子第一阶振型

图6 转子第二阶振型

4 结论

为了研究立式悬臂结构的转子试验技术,本文提出试验系统方案并进行机械传动设计和临界转速计算。结果标明,所设计试验方案合理,可以满足转子在立式结构下进行试验。