双向多功能气动潜孔锤钻具的研制与应用前景预测

2018-08-07王玉溪,陈秉政,邓树密

王 玉 溪,陈 秉 政,邓 树 密

(中国水利水电第十工程局有限公司, 四川 成都 610072)

1 概 述

双向潜孔锤挤密钻进技术是一种适用于软土地层的高效成孔技术,已成功应用于各类土质边坡锚固工程、高压旋喷工程和城市地下管线非开挖施工等领域。但这种潜孔锤遇到富含漂石、孤石以及卵(砾)石含量较多的松散地层时,采用常规的挤密钻进不但效率低,而且常因钻头体长时间与地层中的石块摩擦得不到冷却而导致发热严重、甚至出现烧钻现象;漂卵(砾)石无法挤密时仍易发生卡钻、埋钻、孔壁坍塌等一系列问题,钻孔难度仍然没有得到解决。如果采用通常的跟套管钻进工艺,不但跟管钻进成孔操作复杂、成本高,而且遇到复杂地层时其跟管深度也会受到限制。新型多功能气动潜孔锤贯通式反循环排渣钻进作为一种新方法被提出,其用于各类复杂地层施工不仅可以大幅度提高钻孔成孔效率,而且有利于文明施工和环境保护,能够彻底解决所遇到的复杂地层快速成孔的技术难题。

2 双向多功能气动潜孔锤钻具的结构与工作原理

2.1 双向多功能气动潜孔锤钻具结构

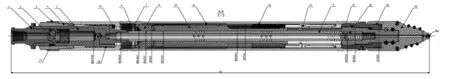

笔者收集了原双向潜孔锤推广应用方面存在的问题后进行了认真地分析,确定了研究方向和思路,研制出了直径130 mm 的双向多功能气动潜孔锤,其结构见图1。

1-上接头;2-逆止阀;3-配气轴;4-上轴套;5-上缸体;6-上护罩;7-调整垫;8-配气轴;9-芯管;10-外缸套;11-内缸套;12-內隔环;13-配气衬套;14-活塞;15-复位弹簧;16-矛头总成;17-扁销;18-O型密封圈;19-内六角紧l固螺钉;20-O型密封圈;21-弹簧座;22-回程弹簧图1 PDH-130 型双向多功能气动潜孔锤钻具结构图

2.2 双向多功能气动潜孔锤钻具的工作原理

如图1所示,改进型双向气动潜孔锤主要由上接头、逆止阀、配气轴、上轴套、上缸体、上护罩、配气座、芯管、外缸套、内缸套、配气衬套、活塞、复位弹簧、矛头总成(或反循环钻头总成)等部件组成,其中实现双向冲击功能的冲击器主体部件安装在外缸套内。

改进型双向气动潜孔锤的工作过程为:钻头或矛头的上接头上与钻杆相联,下与配气轴联接,配气轴与芯管过盈配合联接,芯管与砧座相联,其内腔构成压缩空气的排出通道。配气轴与上轴套通过扁销联接,上轴套、冲击器主体外缸套、内缸套构成压缩空气的进气通道。钻进过程中,压缩空气经钻杆进双向气动潜孔锤的下接头,推开逆止阀进入配气轴内腔,经配气轴的进气通道进入冲击器主体外缸套与内缸套之间的环状间隙、进入冲击器远离钻头的一腔推动活塞下行,以一定的速度冲击砧座,冲击行程结束。活塞运动速度与方向的改变,压缩空气经配气轴的进气通道进入冲击器主体外缸套与内缸套之间的环状间隙,经由内缸套上所开的进气孔道进入冲击器靠近钻头的一腔,推动活塞上行至初始位置,如此往复,实现旋冲钻进。活塞往复运动过程中,大部分气体经芯管内腔、配气轴排气通道排出,部分气体通过砧座内腔、钻头内气体通道及钻头端部的排气孔排出,冷却钻头刃齿及钻头体外表面。提钻遇卡时,将冲击器反转一定的角度,上轴套内部环形布置的五处扁销沿配气轴滑槽滑动,配气轴带动芯管向上浮动,冲击活塞往复运动、行程改变,冲击器切换至反向冲击状态后即可顺时针旋转钻具并将钻具整体、逐步提出孔口。

3 各类地层中钻孔的基本配置

3.1 钻具基本性能参数

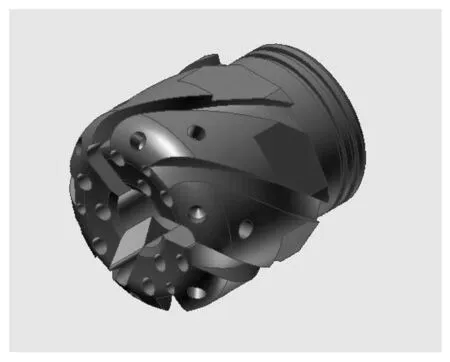

改进后的钻具基本性能参数见表1。

3.2 土层钻进时钻具的基本配置

表1 改进后的钻具基本性能参数表

3.2.1 造孔设备

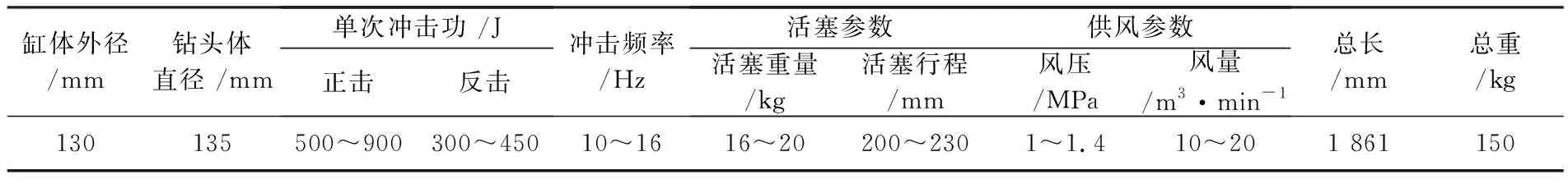

采用岩芯钻机或履带式潜孔钻机。由于该钻具具有提钻反向冲击功能,需要对岩芯钻机卡盘推力球轴承部位和履带式潜孔钻机的动力头装置进行局部改装以防高频振动、冲击对钻机产生破坏作用,改进后的动力头装置见图2。

图2 改进后的动力头装置示意图

3.2.2 造孔机具组合

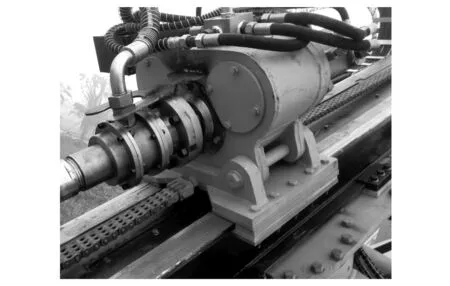

采用双向挤密式潜孔锤配阶梯形仿真钻头体(图3和4)实现不排土快速挤密钻进,钻杆采用普通φ73或φ89外平钻杆。

3.3 漂卵(砾)石层钻进时钻具的基本配置

3.3.1 造孔设备

鉴于漂卵(砾)石地层复杂,钻进难度较大,对设备性能要求较高,因此,建议在此类地层中采用全液压履带式潜孔钻机,以实现设备与机具的优良组合,才能发挥出该钻具的优势,从而达到快速钻进、提高工效、降低成本的目标。同样,需要对履带式潜孔钻机的动力头装置进行局部改装,以防止高频振动、冲击对钻机产生破坏作用。

图3 不排土挤密钻头仿真模型示意图

图4 不排土挤密钻头实物图

3.3.2 造孔机具组合

采用平底三切口预留中心孔反循环排渣钻头(图5和6),实现在漂卵(砾)石地层中反循环排渣快速成孔钻进。由于在该类地层中钻具与地层之间摩擦力较大,为了减少孔内事故发生的频率,建议采用φ89或更大直径的钻杆。

图5 贯通式反循环排渣钻头仿真模型示意图

图6 贯通式反循环排渣钻头实物图

4 多功能钻进方式的切换组合

为适应不同地层的钻进,该钻具在功能设计上通过更换底部钻头体及上部过渡接头、交叉配置装置目前可以实现三种不同功能模式的钻进,具体情况为:

(1)双向冲击回转挤密钻进。将钻头更换为阶梯形或螺旋形钻头,根据地层情况在钻头体上适当预留部分小孔,以达到冷却钻头的作用,该配置适用于土层钻进。

(2)局部反循环排渣钻进。将钻头更换为中空三翼式平底碎岩钻头,以实现岩石破碎和排渣功能,通过上部过渡接头及交叉配气装置将贯通式潜孔锤中空部分排除的钻渣切换到单通道钻杆与孔壁之间的间隙,按照正循环方式将钻屑排出孔外。这种方式的优点是所更换的部件少,易于操作及快速切换,人工消耗少,施工成本低;缺点是空气流携带钻屑通过过渡接头直接进入钻杆与地层间隙形成对孔壁的冲刷,对挤密地层具有一定的破坏作用,而且岩屑直接返出孔口,对周边环境及空气质量亦将造成一定的污染,不利于环保钻进。该方式仅适用于大量粘土、粉土地层以及偶夹卵石地层。

(3)双向冲击反循环排渣钻进。将钻头更换为中空三翼式平底碎岩钻头,以达到破碎岩石和排渣的功能;还需更换上部过渡接头连接钻杆为双壁钻杆,外径110 mm,内径不小于50 mm。为减轻钻杆重量,优化了双壁钻杆组合,将主要传力部分的内钻杆采用地质管材按照相应标准规范加工,将外钻杆改为高强度铝合金加工。如此实施,虽然加大了钻杆外径尺寸,但总体上减轻了钻杆重量,有利于人工搬运及加减钻杆。采用这种方式,岩屑通过反循环方式排除到指定位置,对周边环境几乎不产生任何粉尘影响。

5 研究方向

通过大量的现场试验,结合目前岩土工程的施工特点及需求,可将该钻具与高压旋喷及注浆结合起来,实现潜孔锤造孔及高喷一体化。目前国内已有单位研制成功了潜孔锤钻喷一体化钻具,但其适用的地层有限,一般仅能在不发生大范围塌孔的地层中应用,如在粘土层、碎石土层以及砂土等结构简单的地层中使用,而在复杂的漂、卵(砾)石等地层中会因钻具不具有反向冲击功能容易出现卡钻、埋钻等事故。

该钻具若要实现钻喷(注)浆一体化施工,需在孔口增加一套水气浆切换关闭装置,对孔底钻头体部位需要进行改进,将高压旋喷或注浆的喷嘴组合在钻具底端通过采取孔底投掷钢球的方式封闭气体循环通道以实现钻孔和喷(注)浆功能的切换;对于覆盖层注浆,则可采用自下而上分段的方式在钻完的孔内直接投入钢球封闭气流通道后利用预留的出浆口注浆、逐段上拔钻杆。因其具有反向冲击功能,可以解决局部卡钻、夹钻的事故。

6 结 语

改进后的双向潜孔锤钻具根据不同地层特点实现挤密、局部排渣反循环和全孔反循环等多种功能的钻进,基本上解决了复杂地层快速成孔及环境污染的难题,改进并完善后的钻具在各类地层中的钻进应用既取得了较好的经济效益,又创造了一定的社会效益。如果能将钻喷(注浆)功能实现一体化,将引领岩土工程领域施工的又一次革新,其推广应用前景非常光明。