西部地区高强钢管道三层聚乙烯防腐蚀层的剥离性能

2018-08-06

(中石油管道联合有限公司 西部分公司,乌鲁木齐 830011)

3PE防腐蚀层(以下简称3PE涂层)是以熔结环氧(FBE)粉末为底层,中间胶黏剂和聚乙烯外护层同步缠绕或挤出而成的,具有优良的绝缘性能和抗机械损伤性能[1]。3PE涂层具有在管道建设施工中损伤小、防护层稳定性好、阴极保护一次投资及运行成本低等优点[2-4],因此,我国大型管道普遍采用3PE涂层防护。然而,3PE涂层的生产工艺和生产控制比较复杂,缺陷也多种多样,其中,黏结力缺陷的危害最大。如果防护层有破损,则可能出现聚乙烯层剥离,剥离的聚乙烯层对阴极保护电流有强烈的屏蔽作用,并可能产生屏蔽层下的加速腐蚀[5-6]。近年来,国内外均发现了3PE涂层投产后短期内黏结失效的案例,据相关研究报告报道,在很多国家,在役管道的3PE涂层也出现了黏结力严重降低的现象,以至于可以毫不费力地将涂层从管道表面剥离下来[7-10]。

为掌握3PE的运行现状,本工作对某公司所管辖的高强钢管道沿线管体3PE涂层进行现场检测和取样分析,以寻求3PE涂层剥离失效的原因。

1 试验

针对西部高强钢管道防腐蚀层进行现场检测,结合实验室取样测试,分析导致防腐层剥离的关键因素。该管道于2006年开工建设,2009年12月投产运营。现场开挖后测试3PE涂层的厚度和漏点情况,参照SY/T 5918-2011《埋地钢质管道外防腐层修复技术规范》要求测试3PE涂层与管体的剥离强度,并对剥离后3PE涂层及基体表面形貌进行观察。

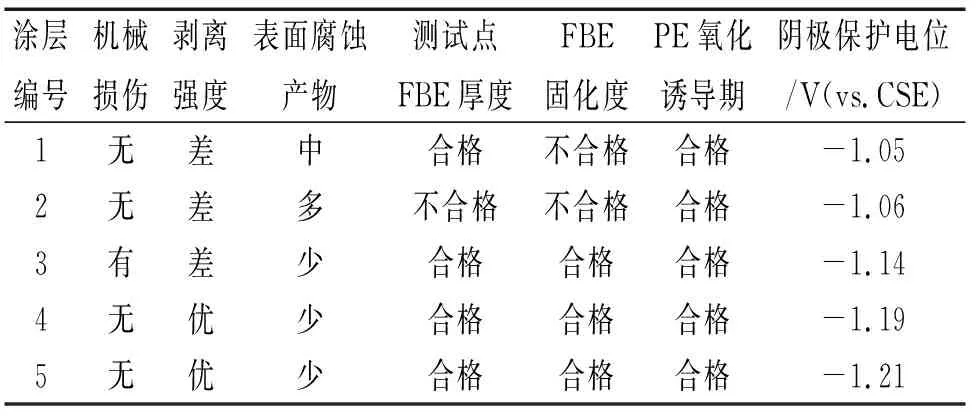

根据现场测试结果选取典型3PE涂层,在实验室对3PE涂层的微观结构及性能开展进一步测试分析,详见表1。

表1 3PE涂层的性能指标Tab. 1 Performance indexes of 3PE coating

2 结果与讨论

2.1 现场开挖检测结果

对西部高强钢管道进行内外检测,发现存在缺陷,针对缺陷处的防腐蚀层进行检测,共抽检16道口。结果表明:13处3PE涂层整体状况良好,外观无撬剥、破损现象;采用25 kV电火花检漏,未发现漏点;聚乙烯层剥离时,剥离强度满足标准要求,粉末涂层与钢管黏结性优良。3处3PE涂层与基体结合较差,涂层出现局部或大面积剥离。3处涂层位置的编号和测试结果见表2,为方便后续对比分析,表中列出了两处防腐蚀层与基体结合较好位置的测试结果。

表2 典型位置3PE涂层的现场检测结果Tab. 2 Field test results for a 3PE coating at typical positions

由图1可见:1号和2号涂层中的FBE层与管体整体脱离,管体表面有黑褐色点蚀痕迹。3号涂层表面存在施工导致的机械损伤,伤及管体深度0.5 mm。损伤周围防腐蚀层发生剥离,远离损伤区域,防腐蚀层与基体的附着力良好。

2.2 实验室检测结果

2.2.1 FBE层的表面形貌

表面处理是影响涂层性能的重要因素之一,尤其对于底漆性能的影响较大。对现场所取的5处涂层靠近金属基体一侧的FBE层进行观察,见图2。可以看出,5处位置FBE的表面形貌分为两类,1号和2号涂层FBE层的颜色偏深,表面有黑色和黄色附着物,3号、4号和5号涂层FBE层的颜色偏黄绿色,表面无明显附着物,相对清洁。

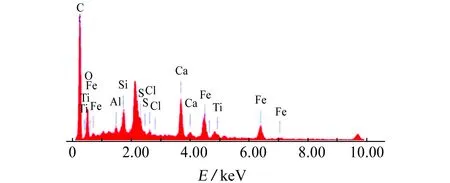

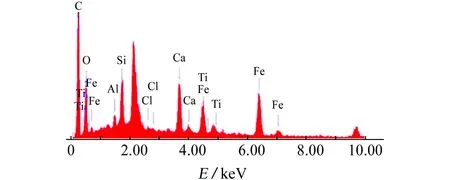

为了进一步确定FBE层的情况,对以上五种FBE表面进行微观形貌观察和EDS能谱分析,见图3。结果表明:2号涂层FBE表面白色附着物较多,其他位置FBE表面附着物相对较少;不同位置FBE表面的主要元素为C和O,但均存在Fe、Cl、Ca等杂质元素,说明表面可能存在腐蚀产物和一些盐类的附着。几种涂层FBE表面Fe含量如图4所示,可以看出,2号涂层表面的Fe含量最高,其次为1号涂层的,表明这两种涂层表面腐蚀产物相对较多,这可能是导致剥离的原因之一。

(a) 1号 (b) 2号 (c) 3号图1 不同3PE涂层的现场照片Fig. 1 The scene photos of different 3PE coatings

(a) 1号 (b) 2号

(c) 3号 (d) 4号

(e) 5号图2 不同涂层FBE层的表面形貌Fig. 2 Surface morphology of FBE of different coatings

2.2.2 FBE层的厚度

由图5可见:1号涂层FBE层厚度约为158 μm,2号涂层FBE层厚度约为100 μm;3 号涂层 FBE层的厚度约为175 μm,4号涂层FBE层的厚度约为200 μm,5号涂层FBE测试点厚度约为125 μm。GB/T 2357-2009中规定,FBE层的厚度不能低于120 μm,从测试结果来看,2号涂层厚度不满足标准要求。

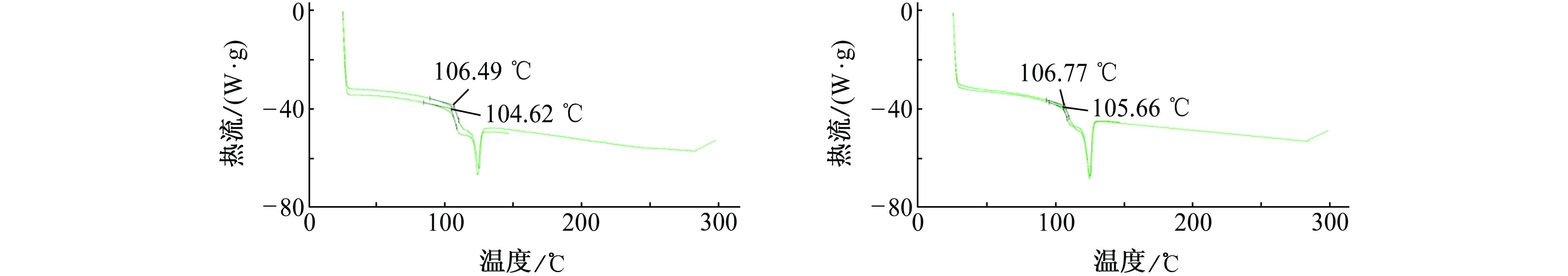

2.2.3 FBE层的固化度

采用DSC差示扫描量热仪对五种涂层进行热特性试验,分析环氧粉末涂层的固化情况,见图6。结果表明:1号涂层FBE玻璃化温度变化值(ΔTg)为5.83 ℃,2号涂层FBE的ΔTg为6.68 ℃;3号涂层FBE的ΔTg为1.94 ℃,4号涂层FBE的ΔTg为1.87 ℃,5号涂层FBE的ΔTg为1.11 ℃。

(a) 1号

(b) 2号

(c) 3号

(d) 4号

(e) 5号图3 不同涂层FBE的表面EDS结果Fig. 3 EDS results on the surface of FBE of different coatings

GB/T 2357-2009中规定,FBE的玻璃化温度变化值应≤5 ℃。从测试结果来看,1号和2号涂层的固化不完全。

图4 不同涂层FBE表面铁元素含量Fig. 4 Content of Fe on the surface of FBE of different coatings

2.2.4 PE层氧化诱导期测试

将取回的5处PE层利用DSC差示扫描量热仪进行热特性试验,分析PE层的氧化诱导期,测试结果如图6所示。

热特性试验结果表明:1号涂层PE的氧化诱导期为30.84 min,2号涂层PE的氧化诱导期为31.62 min;3号涂层PE的氧化诱导期为47.81 min,4号涂层PE的氧化诱导期为83.90 min,5号涂层PE的氧化诱导期为67.55 min。GB/T 2357-2009中规定,PE的氧化诱导期应满足220 ℃≥30 min,因此五处涂层PE的氧化诱导期均符合标准要求,但1号和2号涂层PE层的抗氧化能力相对较差。

(a) 1号 (b) 2号 (c) 3号

(a) 1号 (b) 2号 (c) 3号

(d) 4号 (e) 5号图6 不同涂层FBE层热扫描曲线Fig. 6 The thermal scanning curves of FBE layer in different coatings

3 3PE涂层剥离的原因

由表3可见:几种涂层的服役状况、原料以及制备工艺参数的控制均存在一定的差异。

表3 典型位置防腐层测试结果汇总Tab. 3 Testing results of coatings at typical positions

现场测试表明,4号和5号涂层表面无机械损伤及漏点,实验室测得涂层的各项性能均满足标准要求,环氧粉末涂层与基体具有良好的附着能力。

现场测试表明,1号和2号涂层的表面无机械损伤及漏点,但实验室测试显示FBE固化度高于标准中规定的5%限值,为不完全固化。FBE是热固性粉末涂料,固化温度和固化时间对其性能有着重要的影响,当固化度不足时,环氧粉末涂层的物理、化学性能不能实现,涂膜中的树脂还是脆的预聚体,没有强度和耐性,这是1号和2号涂层剥离的主要原因。形貌观察结果显示这两种涂层FBE表面腐蚀产物相对较多,这与涂层涂覆前表面的处理也存在一定的关系,涂装前管道表面处理是提高涂层性能的关键,除表面喷砂处理等级、锚纹深度等方面影响涂层性能外,表面可溶盐含量、表面灰尘级别也会极大地影响涂层质量。此外2号涂层FBE的厚度不足以及两个位置PE层的氧化诱导期相对较低(接近标准给出的临界值30 min),均增加了防腐蚀层失效的风险。

3号涂层存在施工导致的机械损伤。损伤周围防腐蚀层发生剥离,试验室检得剥离防腐蚀层的各项性能指标均满足标准要求,说明防腐蚀层的剥离与原料及施工工艺参数控制无关。剥离仅发生在损伤周围,远离损伤区域的防腐蚀层与基体附着力良好,说明剥离由损伤导致。3号涂层处阴极保护断电电位为-1.14 V(vs.CSE),阴极保护电位水平较负。损伤位置有基体露出,水和氧能到达金属表面,在阴极保护的作用下,发生阴极反应生成OH-:2H2O+2e=H2+2OH-(水还原),OH-的聚集导致防腐层剥离。

综上所述,本次管体防腐蚀层检测发现的3处剥离位置,两处与防腐蚀层制备过程的控制参数相关,一处是由施工导致的防腐蚀层缺陷及后续服役环境下的阴极剥离引起的。对于现场服役的3PE防腐蚀层,服役状况,原料以及制备工艺参数的控制等均可能造成防腐层的剥离,进而影响其防腐效果。在实际生产中,要严格控制原料质量、工艺流程并加强防腐层外检测,对于破损位置及时修复。

4 结论与建议

(1) 本次西部高强钢管道沿线管体防腐蚀层进行检测,共抽检16道口。环氧粉末涂层与管体完全剥离或部分剥离的3道,占抽检总数的18.8%。

(2) 外检测发现的2处剥离与防腐蚀层制备过程的控制参数相关,环氧粉末固化度不满足要求是导致剥离的主要原因,此外,这两道口涂层的厚度,表面清洁度控制也存在一定的问题。

(3) 外检测发现的1处剥离与施工造成的机械损伤有关,损伤位置附近防腐蚀层在较负的电位作用下发生剥离。

(4) 在实际生产中,要严格控制原料质量、工艺流程并加强防腐蚀层外检测,对于破损位置及时修复。