表面处理工艺对基板表面电化学迁移的影响

2018-08-06,,

,,

(1. 华南理工大学 电子与信息学院,广州 510640; 2. 伟创力(珠海)制造有限公司,珠海 519125)

近年来,电子产品飞速发展。电子产品的尺寸越来越小,这给电子产品带来了很多可靠性方面的风险。在诸多风险中,电化学迁移腐蚀在元器件与线路尺寸急剧缩小的趋势之下显得尤其突出[1-4]。

电化学迁移是相邻电极在潮湿和直流偏压下,部分电极金属发生溶解进入介质,然后迁移到另一极。在此过程中,通常发生电化学沉积生成导电性的晶枝结构,最终导致两电极发生短路现象[1-13]。

有机保焊膜(OSP),浸锡(iSn)以及化学镍金(ENIG)是三种常见的电路板(PCB)表面处理工艺。其中,化学镍金表面处理工艺具有保存时间久,裸露区域耐擦磨等优点。这些区域因为功能需要会裸露在空气中,所以化学镍金区域遭受电化学迁移的威胁也最大。

本工作对采用有机保焊膜与浸锡表面处理工艺的试样的化学迁移现象和模型进行分析,将化学镍金表面处理后试样的化学迁移过程与机理与前两者进行了比较分析。评估了经不同表面处理的基板在滴水试验下的抗电化学迁移能力。

1 试验

1.1 试样

试验基板选用FR-4基板(1号基板),陶瓷基板(2号基板)和BT树脂基板(3号基板)。在三种基板上采用三种表面处理工艺:OSP,浸锡以及化学镍金。参考了文献[1,5-7]和行业内有关表面绝缘电阻的测试文件[8-9],设计出如图1所示的电极,其中电极宽3 mm,长5 cm,电极间距为0.4 mm。将电路图交付给PCB制造厂进行定制。图1中,基板底层导电铜层厚约2 μm;浸锡表面锡层厚约1 μm;化学镍金中镍层约4 μm,上层金层厚约0.06 μm。

图1 “Y”型电极图案(左)与实物图(右)Fig. 1 “Y” electrodes (left) and sample (right)

1.2 试验方法

水滴试验是一种加速模拟试验。本工作采用水滴试验来研究经三种表面处理工艺后,基板表面的电化学迁移行为。试验电路图如图2所示,R0是电路保护电阻,同时可以通过电脑连接电压表采集其两端电压。试验中,R0可以表示试样的阻值变化情况。

试验过程如下:各个组件按图2所示连接完毕后,滴加1 μL新制备的去离子水(18.2 MΩ·mol·L-1)在电极中央,使水滴连接正负极。设定直流电压输出为10 V,然后导通电路,一旦电阻两端电压值超过失效标准1 V,结束该组试验。以保护电阻两端的电压值达到1 V为失效标准,从电路导通到达到1 V所用的时间为试样失效的有效时间,通过比较失效时间来评估试样的电化学迁移敏感程度[10,13]。试验中使用光学显微镜(KEYENCE VHX-5000)进行拍摄记录,使用BenchVue软件对测量数据进行收集保存。试验结束后,将样品晾干,使用扫描电镜和X射线能谱仪(Hitachi TM3000)进行晶枝观察和元素分析。

图2 试验电路图Fig. 2 Schematic of experiment circuit

2 结果与讨论

2.1 有机保护膜(OSP)与浸锡试样

由图3和图4可见:图3(a)是OSP试样电化学迁移的第一阶段,阳极出现少量铜溶解现象,同时阴极边缘出现大量气泡;经约30 s的第一阶段后,图3(b)中阴极边缘出现了少量黑色树枝状结构,并向着阳极方向生长,此阶段为第二阶段;图3(c)为第三阶段,第三阶段开始的标志为第一个晶状树突结构生长接触到了阳极。当试验进行至58s,曲线显示试样的电阻下降至完全短路状态。

(a) 第一阶段 (b) 第二阶段 (c) 第三阶段图3 BT树脂基板上的OSP试样的电化学迁移行为Fig. 3 Electrochemical migration behavior of OSP sample on BT resin substrate:(a) frist phase; (b) second phase; (c) third phase

图4 OSP试样的阻值变化曲线Fig. 4 Resistance change curve of OSP sample

OSP试样的电化学迁移可以用经典的电化学迁移模型加以解释[3,6],见图5。由图5可见:发生电化学迁移需具备三个关键条件,即可发生迁移的金属元素(如裸露在表面的铜)、溶液或者提供扩散途径的介质和电极间的电势差。在实际的使用过程中,当电路板在潮湿环境或者表面浸水条件下工作时,很容易具备发生电化学迁移的条件。

图5 经典电化学迁移模型Fig. 5 Classical ECM model

以金属铜为电极为例,整个电化学迁移过程分为3个阶段,第一阶段:阴极有大量气泡冒出,阳极与液体接触的金属铜在电流作用下发生溶解,在此过程中发生的主要反应如下。

阴极区域产生大量气泡:

(1)

阳极区域铜溶解进入溶液中:

(2)

在反应(2)中,阳极溶解区域的金属铜会因样品的氧化程度以及溶液中含有的电解质成分差异,生成铜离子或者是亚铜离子[10-11]。

第二阶段:铜离子和亚铜离子进入溶液中后和氢氧根结合,生成不稳定的氢氧化物

(3)

第三阶段主要发生在阴极区域,由于受氢氧化铜溶解平衡的影响,铜离子迁移至阴极区域。然后发生电化学沉积,重新获得电子成金属单质

(4)

部分化合物并不稳定,在电流作用下,其在溶液中分解成具有导电性的金属单质或金属化合物。有些产物属于难溶物,会析出并汇集在阴极区域。析出物大量积累在阴极部分形成晶状树突结构,晶状结构会朝着阳极“生长”。树突结构充当了阴极的延长部分,使得这一区域阳极与阴极的表面绝缘电阻迅速下降。一段时间后,晶枝接触到阳极形成通路,导致产品短路失效。

从以上过程可以看出,影响迁移快慢主要有两个因素:其一是金属的氧化物或者氢氧化物在溶液中的溶解度;另一因素是金属发生电解的标准电化学位。这两个因素共同影响电化学迁移。在许多学者的观点中,氢氧化物在水溶液中的溶解度对电化学迁移的影响要大于该金属元素的标准电化学位[1,6,11-12]。

水滴试验结果表明:采用OSP工艺的三种基板中,BT树脂基板与陶瓷基板的失效时间差别不大,分别为86 s和76 s,而FR-4基板的失效时间约为56 s。即FR-4基板经过OSP表面处理后对电化学迁移的抵抗力在最差。在本组试验中,仅需要约1 min,电化学迁移就会导致电路板短路失效。在日常工作条件下发生的潮湿凝结产生的液体成分会包含更多的离子,可以推断在实际电路工作中,一旦该区域满足条件,电子产品电化学迁移的失效时间将会更短。

浸锡试样的电化学迁移过程如图6所示,与OSP试样一致,也符合经典模型。对图6(d)中的树突结构的金属元素构成进行了分析,结果如图7所示。图7中,铜元素的分布表明:针对浸锡试样,仅有少量金属铜参与了电化学迁移。阳极区域铜元素分布丰富,说明了原本在阳极的金属锡离开上表面后,下层铜裸露了出来。锡元素的分布表明:锡元素主导着电化学迁移。采用浸锡工艺的三种基板中, BT树脂基板、陶瓷基板和FR-4基板的平均失效时间分别为58 s、44 s和46 s。这表明, FR-4基板与陶瓷基板经过浸锡表面处理工艺后对电化学迁移的抵抗力劣于BT树脂基板的。

2.2 化学镍金试样

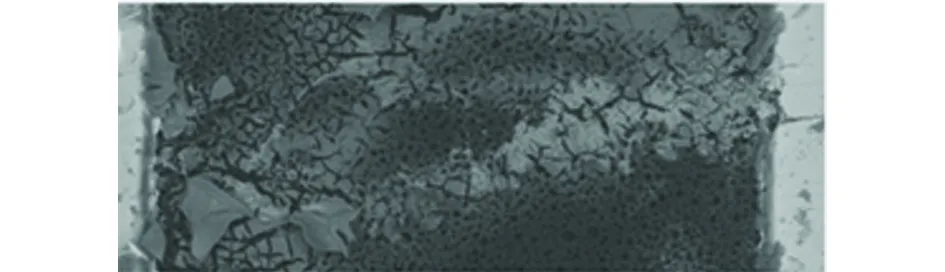

由图8可见:化学镍金试样在电化学迁移的各阶段的试验现象与图4的经典电化学迁移模型不一致,其主要差别在:第一阶段阴极和阳极均有大量气泡冒出,同时出现黑色沉淀物附着在阳极,阴极附近没有发现晶枝树突结构,试验结束后在电极间发现大量灰绿色沉淀物。

(a) 第一阶段 (b) 第二阶段 (c) 第三阶段 (d) 试验后图6 BT树脂基板上的浸锡试样的电化学迁移行为Fig. 6 Electrochemical migration behavior of Sn sample on BT resin substrate:(a) frist phase; (b) second phase; (c) third phase; (d) after test

(a) 树突结构 (b) 铜元素 (c) 锡元素图7 浸锡试样的EDX结果Fig. 7 EDX results of iSn sample: (a) dendrites; (b) Cu; (c) Sn

(a) 阳极出现黑色沉淀物 (b) 试验后电极间隙出现灰绿色沉淀物图8 FR-4基板上的ENIG试样的电化学迁移行为Fig. 8 Electrochemical migration behavior of ENIG sample on FR-4 substrate: (a) black precipitate appearing at anode; (b) celadon precipitate appearing at gap of electrodes

由图9可见:镍元素主要来源于阳极区域,其生成的氧化物和氢氧化物在溶液中最后沉淀在电极间隙;金元素分布在两电极上,与电极形状一致,这表明金在试验中没有参与电化学迁移;铜元素分布与图9(b)中的晶枝结构重合,表明该处晶枝结构主要由铜构成。以上分析表明,化学镍金试样混合了大量的镍元素,少量铜元素,而金元素没有参与电化学迁移;同时有部分试样试验后发现了铜的晶枝结构,也说明此过程中铜发生了少量的迁移。

金属镍有着独特的阳极晶枝生长电化学迁移现象[3]。第一阶段仍是阳极镍的溶解,进入溶液后:

(5)

氢氧化镍呈绿色且微溶于水,镍离子在溶液中还会生成其氧化物,如氧化亚镍和三氧化二镍。其中,氧化亚镍呈绿色,微溶于水,三氧化二镍呈灰黑色,不溶于水。在阳极边缘堆积的黑色产物以及溶液蒸发沉淀于电极间的物质均为镍的氧化物以及氢氧化物的混合物。

化学镍金试样可能发生迁移的金属只有铜,金和镍等3种。研究表明:金的电化学迁移中介质溶液成分要求必须有氯离子才会发生迁移[3-4],因此能发生迁移的金属只有镍和铜。图9(c)~(f)的结果也印证了这一点。

化学镍金试样的试验结果表明:由于阳极晶枝没有导电性,大量堆积在了正极边缘,导致在相当长的试验有效时间(5 min)内,未在保护电阻两端检测到电压超过1 V的失效现象。通过统计化学镍金试样在试验过程中的保护电阻两端的电压分布,可以获得基板对化学镍金电化学迁移的影响,如图10所示。比较3组数据分布,BT树脂基板上化学镍金试样对电化学迁移的抵抗性最强,其次是FR-4基板的,最后是陶瓷基板的。

2.3 三种表面处理工艺的电化学迁移

OSP和浸锡试样的电化学迁移遵循经典模型,并且浸锡试样在试验过程中仅发现了金属锡的迁移,而铜保持在原位未发生迁移现象,这表明金属锡主导了浸锡试样的电化学迁移;化学镍金试样在试验过程中的主要现象为镍的氧化物与氢氧化物堆积在阳极区域,从而抑制了化学镍金试样电化学迁移的继续发生。但是部分化学镍金试样在试验后可以发现金属铜的迁移,表明化学镍金试样在长时间的试验条件下仍然有失效的风险。

(a) 试验区域

(b) I区域的晶枝结构

(c) II区域SEM照片

(d) 镍元素

(e) 金元素

(f) 铜元素图9 化学镍金试样经水滴试验后的SEM和EDX结果Fig. 9 SEM & EDX results of ENIG sample after drop test:(a) test area; (b) dendrites in area I; (c) SEM result of area II; (d) Ni; (e) Au; (f) Cu

图10 3种基板上化学镍金试样的保护电阻两端 的电压分布Fig. 10 Voltage of R0 range in ENIG test group with 3 substrates

表1为经三种表面工艺处理基板的失效时间。其中化学镍金试样,因为其电化学迁移机理不同,没有经典模型中的失效时间,以“-”表示。结合图10和表1可以得出以下结论:三种表面处理工艺对电化学迁移的抵抗力依次为:化学镍金,OSP其次,最差的是浸锡;同时BT基板的电化学迁移抵抗力在3种基板中是最优的。

表1 经3种表面处理工艺的3种基板的 平均失效时间Tab. 1 MTTF (mean time to failure) of 3 kinds of substrate treated by 3 kinds of surface treatment technology

3 结论

(1) 经OSP和浸锡表面处理工艺的试样的电化学迁移符合经典电化学迁移的模型;经化学镍金表面处理工艺的试样的电化学迁移是阳极晶枝生长模型。

(2) 经浸锡表面处理工艺的试样的电化学迁移晶枝结构主要由金属锡构成,仅有少量铜的参与;经化学镍金处理工艺的试样的电化学迁移主要影响因素为金属镍的氧化物和氢氧化物堆积在阳极区域,整个过程中伴有少量铜发生了电化学迁移。

(3) 各个表面处理工艺的平均失效时间由低到高排序为:浸锡、OSP、化学镍金。化学镍金对电化学迁移的抑制作用最好的原因来自于阳极边缘的不导电的晶枝堆积。

(4) 采用浸锡、OSP 工艺的三种基板对电化学迁移抵抗力由强到弱为:BT树脂基板、陶瓷基板、FR-4基板。而采用化学镍金工艺的三种基板对电化学迁移抵抗力由强到弱为陶瓷基板、FR-4基板、BT树脂基板。