镍基合金堆焊层在除氧和含氢高温水中氧化膜的性能

2018-08-06,,,,,,,,

,,,, ,,,,

(1. 上海大学 材料科学与工程学院材料研究所,上海 200072; 2. 省部共建特殊钢冶金与制备国家重点实验室, 上海大学,上海 200072; 3. 上海电气核电设备有限公司,上海 201306)

核电结构材料在高温水冷却剂中的服役性能对于核电站设备的长期安全运行至关重要。我国核电站多数为压水堆(PWR)核电站,蒸汽发生器作为压水堆核电站核岛主设备之一,内部结构复杂,其中的管板隔离一回路与二回路水环境,其母材为碳钢或低合金钢,并在一回路侧堆焊耐蚀合金比如镍基合金或不锈钢材料,堆焊层在一回路水中的耐腐蚀及开裂性能会影响蒸汽发生器的结构完整性。蒸汽发生器管板母材低合金钢与堆焊层镍基合金的焊接属异种金属焊接,异种金属在焊接过程中由于受到成分差异,晶格结构不同和热扩散的影响,在焊接过程中易产生成分稀释、结构缺陷和残余应力等现象,这些都会影响其在高温水中的腐蚀和应力腐蚀开裂性能[1-4]。已有报道压水堆核电站异种金属焊接接头在一回路水中的应力腐蚀开裂事例。研究镍基合金堆焊层在高温水中的氧化膜特性有助于分析其应力腐蚀开裂行为。本工作分析了堆焊层的微结构特性,并在带有动态水循环系统的高压釜中模拟了压水堆一回路水环境,同时进行了氧化浸泡试验,结合表面膜形貌观察和成分分析,研究了氧化膜性能、水化学以及材料性能的相关性。

1 试验

使用压水堆核电站蒸汽发生器管板堆焊层模拟件为试验材料,其母材为A508III低合金钢(A508 LAS),堆焊层材料为52镍基合金(Alloy 52),其厚度约为10 mm。管板母材与堆焊层材料的主要化学成分见表1。图1是堆焊层试件的示意图。采用Apollo300扫描电子显微镜(SEM)及配套能谱仪(EDS)测试堆焊层及其与低合金钢过渡区的微结构和局部元素分布。采用HXD-1000TM显微硬度计测试镍基合金堆焊层在厚度方向上的硬度变化:在堆焊层垂直异种金属熔合线方向上,并列打两排硬度点,两排点相距3 mm,加载200 g,保压10 s。距离融合线1 mm之内每排上相邻硬度点之间的距离为100 μm,1 mm之外相邻硬度点之间的距离为200 μm。

表1 管板母材和堆焊层材料的主要化学成分Tab. 1 Main chemical composition of the plate substrate and the cladding material %

图1 镍基合金堆焊层及取样示意图Fig. 1 Schematic of the nickel-base alloy cladding and the way of making samples

高温高压水中浸泡试验在配备动态高温高压水循环系统的高压釜中进行,试验溶液含1 200 mg/L B(用硼酸配制)和2 mg/L Li(用氢氧化锂配制)。取镍基合金堆焊层材料作为浸泡试样,在镍基合金堆焊层表面(记作表面试样)和堆焊层厚度方向(记作纵向试样)分别取样,并去除母材低合金钢。试样尺寸为10 mm×8 mm×1.5 mm,如图1所示。采用金相砂纸(400~1 500号)逐级打磨试样表面。将试样分为两组,分别在含正常溶解氢(2.6 mg/L)和除氢(<0.005 mg/L)的试验溶液中进行动态水回路高温高压浸泡试验。试验温度为325 ℃,试验时间为146 h,压强为13.2 MPa,溶液中溶解氧含量<5 μg/L。其中含正常溶解氢环境模拟核电站压水堆一回路正常水环境,除氢水环境模拟溶解氢含量低的情况。浸泡试验结束后,取出试样,采用Apollo300扫描电子显微镜(SEM)、INVIA共焦显微拉曼光谱仪对试样表面腐蚀产物进行检测分析,并对比分析表面试样和纵向试样在不同水环境中生成氧化物的特性。

2 结果与讨论

2.1 镍基合金堆焊层熔合线附近的微结构与成分

由图2可见:堆焊层材料晶粒为大尺寸的柱状晶,堆焊层基体内晶粒尺寸超过1 mm。堆焊层晶粒的生长方向由冷却方向决定,且相邻晶粒间的取向差较大,没有发现明显的择优取向,表明堆焊层织构现象不明显。在靠近堆焊层熔合线附近出现细晶区,并在距熔合线约3.8 mm处存在局部细晶区。由图3可见:堆焊层镍基合金在熔合线附近出现元素突变区域,并在距离熔合线约3.8 mm处出现显著的元素成分梯度,表现为随着与熔合线距离的增大,Fe元素的含量下降以及Cr和Ni元素的含量升高。

图2 镍基合金堆焊层的SEM EBSD(电子背散射衍射)图像Fig. 2 SEM EBSD results of alloy 52 Ni-base cladding

图3 52镍基合金堆焊层靠近熔合线附近区域的 主要元素分布Fig. 3 The distribution of main elements at the alloy 52 Ni-base cladding near the fusion line

由图4可见:堆焊层表面的硬度约为190 HV,内部硬度有一定起伏,为180~200 HV。最大硬度值出现在靠近异种金属熔合线附近,约为260 HV,异种金属焊接过程和热处理过程中C元素从低合金钢迁移到镍基合金中,所产生的强烈固溶强化作用有可能显著增加该区域的硬度[4]。紧邻这一高硬度区以及距离熔合线附近3.8 mm处出现了两个硬度值的低谷,低硬度区的形成主要与Ni、Fe和Cr元素的迁移和焊接过程中的热影响有关。元素分布出现梯度的区域与细晶区以及显微硬度值下降区有一定的对应关系。

图4 52镍基合金堆焊层表面的显微硬度Fig. 4 Micro-hardness on the surface of the alloy 52 Ni-base cladding

2.2 镍基合金堆焊层表面的氧化膜

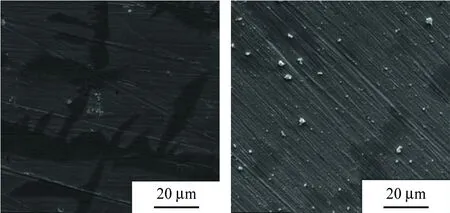

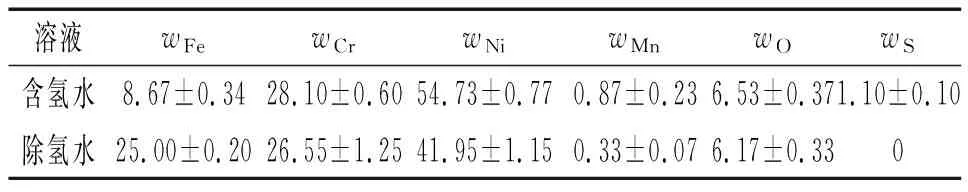

由图5和表2可见:在含氢水中浸泡后,试样表面深色的氧化膜上无明显的外层氧化物颗粒;而在除氢水中浸泡后,试样外表面生成了一些稀疏细小的氧化物颗粒,直径为1~3 μm。有研究认为在高温水中镍基合金表面生成的氧化膜可以分为内外两层:内层氧化物富Cr,而外层氧化物颗粒富Fe(Ni),这是因为Fe和Ni在高温水中优先溶解,导致金属表面生成了一层富Cr的氧化物,溶解的铁离子(或者亚铁离子)可以通过再沉积在金属表面外层形成氧化物[5-7]。由图6可见:氧化物的拉曼光谱图中存在298,343,431,497,699 cm-1五个峰,对比文献[8-9]中各腐蚀产物的标准物相激光拉曼光谱图的特征峰位,除NiFe2O4对应的特征信号峰(497,699cm-1)较强外,其他特征峰均较弱,说明试样表面的氧化产物以NiFe2O4为主。 除氢水中镍基合金表面氧化膜的拉曼光谱在493,532,595,702 cm-1处存在特征峰,对比参考文献中各腐蚀产物的标准物相激光拉曼光谱图的特征峰位,表明在除氢水中,试样表面生成的氧化物有NiFe2O4(493,595,702 cm-1)和NiO(532 cm-1)。有研究认为合金表面生成各种氧化物时,比较稳定的氧化物存在于氧化膜内层,相对不稳定的氧化物存在于氧化膜外层[10-11]。随着浸泡时间的延长,除了NiO外,其他氧化物颗粒都有长大的趋势。在除氢水中镍基合金表面腐蚀产物中存在一些NiO,而在含氢水中,试样表面氧化物主要是NiFe2O4。

(a) 含氢水 (b) 除氢水图5 表面试样在325 ℃水中浸泡146 h后的SEM形貌Fig. 5 SEM morphology of surface samples after immersion in hydrogenated water (a) and dehydrogenated water (b) at 325 ℃ for 146 h

图6 表面试样在325 ℃的不同水环境中浸泡146 h后 表面氧化物的拉曼光谱图Fig. 6Raman spectra of corrosion films of surface samples after immersion in hydrogenated water and dehydrogerated water environments at 325 ℃ for 146 h

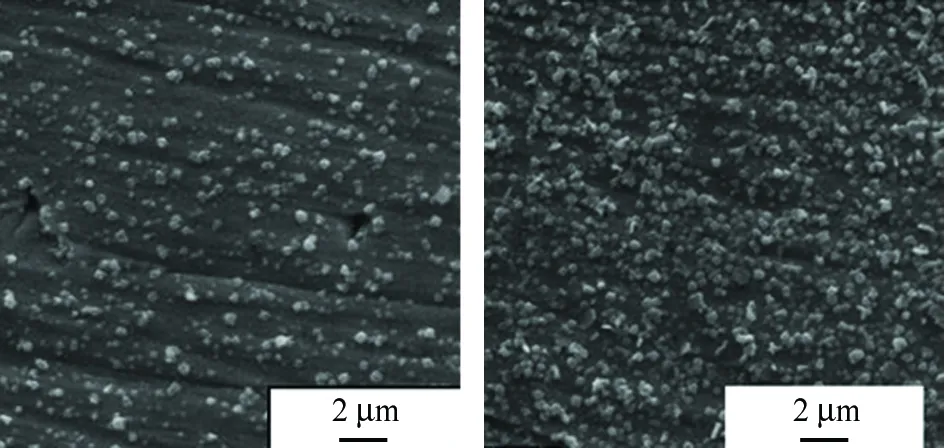

由图7和表3可见:在含氢水中,堆焊层厚度方向上随着距离异种金属熔合线越来越近,试样表面生成的氧化物也有明显的变化。即在靠近堆焊层表面处,基本上没有发现氧化物颗粒,越靠近异种金属熔合线,试样表面生成的氧化物颗粒越密集。尽管能谱分析结果会包含部分的基体成分信息,但依旧可以看出这一趋势:越靠近熔合线,试样表面生成的氧化物中Fe元素的含量越高,Cr和Ni元素的含量越低,这与堆焊层镍基合金的元素分布情况呈现正相关性;越靠近熔合线,试样表面中氧元素的含量越高,表明该处更易被氧化。已有报道认为FeCrNi系合金在一回路高温水中生成的氧化膜分内外两层,外层富Fe,内层富Cr,随着合金中Cr元素含量的增加,高温高压环境中合金表面生成的氧化物颗粒的数量和长大速率都会降低,富Cr氧化膜内层反而会成为扩散障碍,阻碍了Fe等元素向外扩散,从而减缓外层氧化物的形成与长大[12]。325 ℃时,含氢水中的镍基合金的电极电位对应于Ni金属稳定的电位,而除氢水中镍基合金的电极电位对应NiO稳定的电位[13],由此可以解释图6中除氢水中堆焊层金属表面膜拉曼光谱中出现对应NiO峰的结果。

(a) 堆焊层顶端 (b) 距离异种金属熔合线4 mm处

(c) 距异种金属熔合线2 mm处 (d) 靠近异种金属熔合线处

(e) 扫描电镜测试位置示意图图7 厚度方向试样在325 ℃含氢水中浸泡146 h后 不同位置的SEM形貌Fig. 7 SEM morphology of samples taken from the thickness direction after immersion in 325 ℃ hydrogenated water for 146 h: (a) the top surface of the cladding; (b) about 4 mm from the fusion line; (c) about 2 mm from the fusion line; (d) adjacent to the fuse line; (e) the positions of the SEM analyses

3 结论

(1) 镍基合金堆焊层的显微组织为粗大的柱状晶,在熔合线附近和约3.8 mm处存在两个细晶区,并在这些界面处发现了Fe、Cr和Ni元素明显的浓度梯度。

(2) 水化学环境对镍基合金表面生成的腐蚀产物有显著的影响。在含氢水中,镍基合金堆焊层表面试样的腐蚀产物主要为NiFe2O4;在除氢水中,镍基合金堆焊层表面试样的腐蚀产物主要为NiFe2O4和NiO。

(3) 在含氢水中浸泡后,堆焊层不同位置处氧化产物形貌与成分有所不同。越靠近异种金属熔合线,试样表面生成的氧化物颗粒就越密集,同时颗粒中的Fe元素含量也越高。这与堆焊层材料在厚度方向上元素的浓度分布有关,越靠近熔合线,合金中Fe元素含量上升,Cr和Ni元素含量下降。