一艘舵系受损船修理技术的研究

2018-08-03刘二成张军锁

邱 涛,陈 曦,刘二成,张军锁

(山海关船舶重工有限责任公司,河北 秦皇岛 066206)

舵系是影响船舶的操作性能和正常航行最主要的设备之一。[1]如果营运船舶的舵系出现了各种各样的问题,其后果将会是灾难性的。某远洋船在航行中舵叶发生碰撞,舵杆肉眼可见已经严重扭曲变形,只能靠港修理。本文以该船舵系修理为实例,对该船舵系的修理工艺和方案的制定进行研究,对原有的工艺进行适当改进,成功的满足了修理船期和修理质量的双重需要,也为以后的船舶舵系修理提供参考。

1 修理方案的选择和施工流程

该船舵机由Kawasaki公司于2015年生产,半悬挂舵,舵杆和舵叶的连接方式为键连接和液压连接混合形式,上舵承为平面止推滑动轴承,舵杆套和舵销套均为高分子材料。舵杆质量9 t,舵叶质量35 t。由于操作失误导致舵系发生故障,通过转舵试验发现舵柄0°,舵叶实际已达右舵18.5°;且转舵时舵机出现极大的噪声和振动。通过分析与研究决定采取下列措施给予修理。

1.1 水下检验

经过水下检验确认舵叶本体没有裂缝和明显变形,排出舵叶的结构修理工程。

1.2 漂浮状态下舵机及舵杆拆卸

1.2.1 舵机拆卸,损伤程度检查

1)先将舵机底座螺栓做好记号,将螺栓全部拆除。

2)利用倒链将舵机移位,放在预制好的托架上。

3)现场将舵机解体,抽出柱塞,经检查柱塞表面、油封和缸套内没有明显损伤。

4)将柱塞吊运回车间,在车床上架好、调平,用千分表测量其弯曲度。发现最大弯曲为6.7 mm,该柱塞杆需要翻新修理。

1.2.2 舵杆拆卸,损伤程度检查

1)水上保舵。搭设倒挂脚手架,将舵叶与船体结构焊接成一体,保证在舵柄和舵杆抽出后舵叶固定在原位。

2)拆卸舵柄。根据说明书数据,舵柄的正常拆卸质量应为138.1 t,实际施工中,利用预制好的专用工装,电动液压泵和3个100 t液压油顶,配合加热1 h后,舵柄成功拆卸,检查后发现键及键槽位置有明显拉痕,并且舵杆上端已经发生弯曲。如图1所示。

图1 舵杆上端弯曲现状图

1.2.3 拆卸舵杆

根据说明书数据,舵杆的正常拆卸压力应为3 800.146 kN,实际施工中,我们利用电动液压泵和4个100 t液压油顶,配合加热1 h后,舵杆拆卸成功。

1.3 舵机的修理

舵机柱塞杆最大弯曲为6.7 mm,故采用冷弯、喷涂、光车的流程进行翻新修复,由于柱塞杆的尺寸小,较易修复。

1.4 舵杆的检查及修复

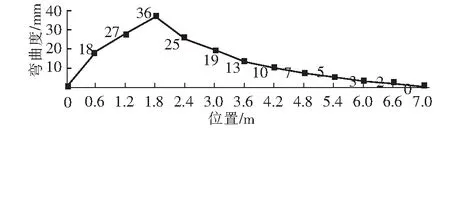

1)测量。舵杆总质量7 t、长7 m,利用10 m车床将舵杆两端固定,用千分表分别将两端调整对零。然后在舵杆上每隔0.6 m选取1个点,共13个点测量弯曲度。如图2所示。

图2 弯曲状态图

2)校直。根据弯曲状态图找出校直支点和压力点后,利用水压机压力施压2次,舵杆基本校直。

3)退火。通过冷压的舵杆具有很大的内应力,为避免在使用中发生反弹,必须用退火的方式去除应力。采用600 ℃的退火温度,以75 ℃/h均匀升温,当温度达到600 ℃时保温2 h,保温结束随炉冷却。当工件恢复到常温后再次测量,未发现明显变形。

4)补焊光车。将舵杆在车床上再次检查变形量,在舵杆的配合位进行适当的补焊,之后等待舵承孔和舵叶修复完工后,按照舵承孔和舵叶上锥孔的尺寸进行光车。

1.5 进坞后拆除舵叶

1.5.1 工具准备

该舵叶质量35 t,高10 m。使用工具:卷扬机2台,大型滑轮组2组,手拉式倒链2个。在船体和舵叶本体上,将吊装时专用的吊耳焊接好,之后对其进行探伤试验。

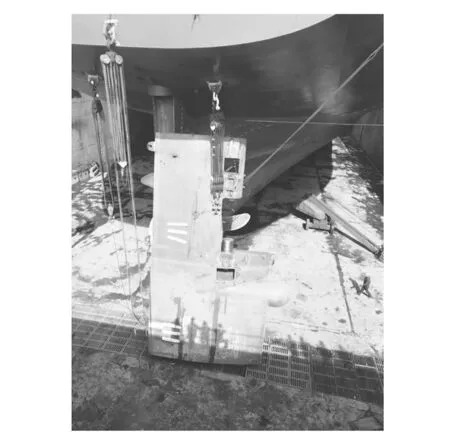

1.5.2 拆除

首先将两个大型滑轮组固定在舵叶左右位置,将舵叶与卷扬机利用事先焊接好的吊耳相连接。然后将两个手拉式倒链固定在舵叶前后位置,与舵叶上的吊耳连接。接下来将之前用来封舵的工具割除,之后同时控制两侧卷扬机慢慢将舵叶落下,并通过前后两端的手拉式倒链随时调整舵叶的角度,待下舵销完全脱离之后,利用50 t门机将舵叶吊移上岸。见图3。

图3 舵叶拆卸图

1.6 上舵承和舵臂的找正及镗孔

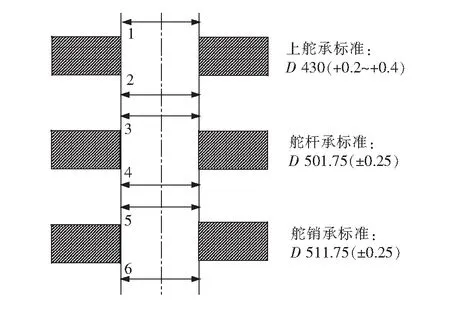

1.6.1 镗孔基准的确定

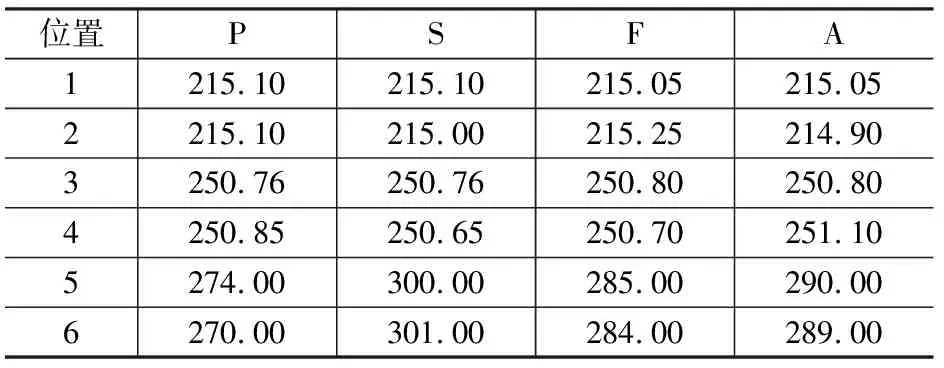

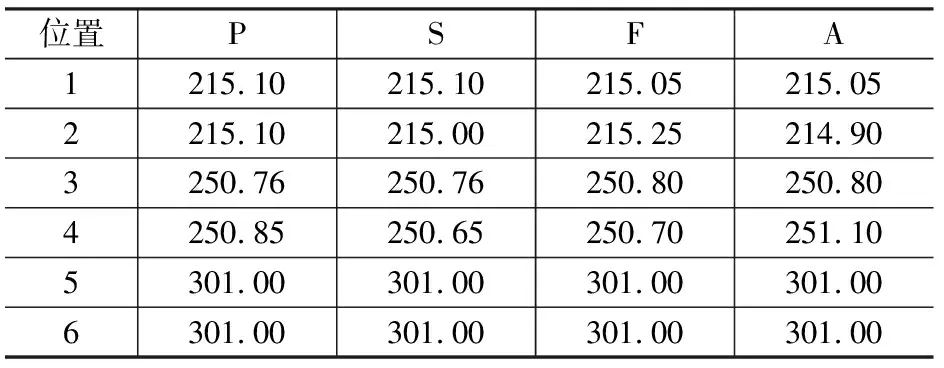

根据新造船的基准点确认原则,应该以艉轴孔的中心线为基准用全站仪来确认舵承孔的位置,但该船尾轴没有工程不抽轴,不能够确认艉轴的中心线,故应按照实际情况采取其他的方法来确认拉线的基准点。如图4所示,上舵承、舵杆承、舵销承3个位置需要在一条直线上。其中上舵承和舵杆承的底部结构和旁撑结构较强,且该船是舵叶发生碰撞,碰撞位置在舵销承附近,所以认为舵销承发生变形。因此依据上舵承、舵杆承为基准进行拉线,结果如表1所示,用铅垂以上舵承上平面为中心点进行验证,结果如表1所示(P为左舷;S为右舷;F为船头;A为船尾)。故决定以上舵承和舵杆承为基准对舵销承孔进行镗孔。

图4 舵孔基准图

表1 以上舵承孔和舵杆承孔为基准拉线结果mm

1.6.2 安装工具

镗杆安装后应按下舵销孔上下端面的工艺基准螺钉为校中依据,用内径千分尺调整镗杆与工艺基准螺钉之间的距离,使镗杆与舵系中心重合,误差不大于0.03 mm。

1.6.3 镗孔

镗孔分为粗镗、半精镗和精镗3个步骤。各档孔径每一次镗出,中途不允许停止镗削。工作中在孔径表面喷注混合冷却油。内孔镗削合格后才允许切削端部平面,其外形按施工图纸,所镗平面必须垂直于中心线,垂直度公差应不大于0.2 mm/m。测量各挡孔径尺寸并作记录。测量记录如表2。

表2 舵销承孔镗孔结果 mm

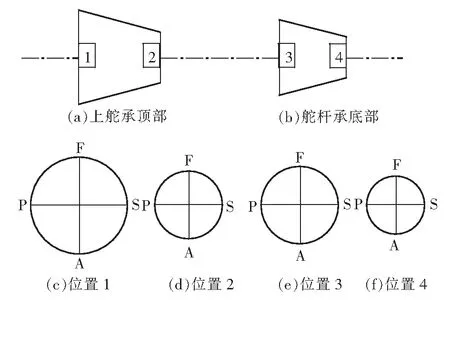

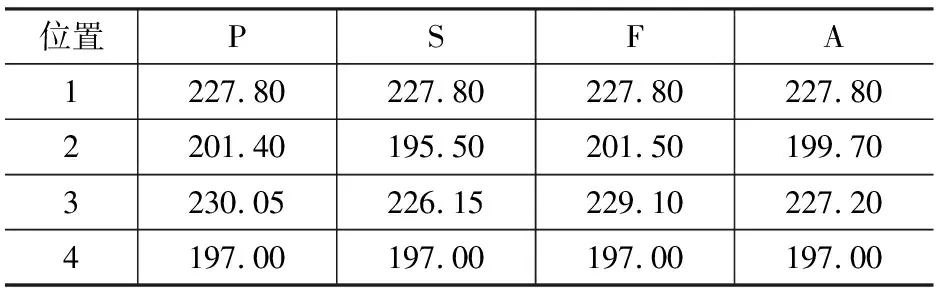

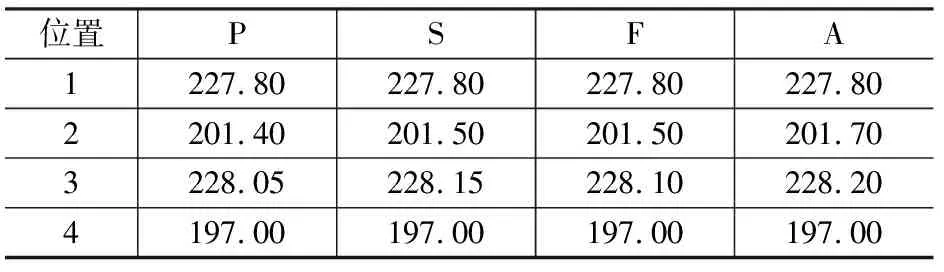

1.7 舵叶两锥孔的找正及镗孔

首先要对舵叶两锥孔进行找正拉线以决定镗孔的位置和尺寸:新造船的做法是舵叶找完平行之后用一个舵杆同时镗2个舵孔,以保证双锥孔同心,但实际情况为双锥孔是不同的锥度,且没有合适的工具进行双锥孔同时镗孔;常规修理的做法是以一个舵孔为基准去镗另外一个舵孔,以保证双锥孔同心[2],但拉线后发现另外一个舵孔偏心50 mm,如果去镗孔的话很有可能对舵叶本体强度有损伤,风险很大。故最终决定采用“镗两刀”的办法,即以上舵孔上平面和下舵孔下平面为基准拉完线后先镗上舵孔,镗完后二次拉线验证,通过后再镗下舵孔,这样解决了所有矛盾。重复1.6.2和1.6.3的过程,镗孔完毕。如图5所示,拉线后的数据为表3,镗孔后的数据为表4。

图5 舵孔缩略图

表3 拉线后的数据mm

表4 镗孔后的数据 mm

1.8 舵杆和舵叶上锥孔的蓝配

此次舵杆与舵叶锥孔蓝配采用将舵叶放置垂直状态,用200 t龙门吊配合蓝配。为了安全施工,经过对舵叶外形、尺寸的测量,预制一部专用工装,将舵叶放置其中,并用铁板配合焊接,将舵叶固定。之后搭设脚手架,使得施工人员能够顺利进行蓝配工作。蓝配最终达到85%的接触面积,通过验收。

1.9 舵杆和舵柄的蓝配

舵杆和舵柄的蓝配工作同样采用垂直状态,用200 t龙门吊配合。首先对舵柄的外形、尺寸进行测量。然后将舵柄固定在预制好的底座上,再将底座焊接到地锚上,之后可以进行蓝配工作。蓝配最终达到85%的接触面积,通过验收。

1.10 舵销和舵叶下锥孔的蓝配

舵销尺寸较小,其和舵叶的蓝配工作采用水平状态,用汽车吊配合即可,蓝配最终达到85%的接触面积,通过验收。

1.11 舵杆、舵叶、舵机回装

舵杆、舵叶和舵机采用拆卸的逆过程回装。舵机回装后根据造船时留下的基准点验证其平行度和垂直度,见图6。调整完毕后底座位置浇筑环氧树脂[3]。

图6 平行度和垂直度的验证

1.12 应急舵和自动舵的试验

船舶舵系安装完毕后,通过海试应急舵,试验结果正常,自动舵的舵角指示器和反馈机构调整后试验也恢复正常。

2 结束语

本文通过对该船受损舵系的修理进行剖析,并根据该船现状对原有的工艺进行改进,最终满足了船东对船舶修理质量和修期的双重要求,成功的完成了该船的修理。船舶投入营运一段时间后,船方反馈舵系正常作业,状态良好。通过本文能对以后船舶舵系修理的工艺选择和方案实施提供帮助和借鉴。