晶型对分散染料染色性能的影响

2018-08-02毛志平张琳萍隋晓锋

梁 静, 钟 毅, 毛志平, 徐 红, 张琳萍, 隋晓锋

(东华大学 生态纺织教育部重点实验室, 上海 201620)

分散染料是一类水溶性很低的非离子染料[1],在疏水性纤维染色过程中,需要借助大量分散剂悬浮在染液中,不仅会造成染料利用率较低,还会对疏水性织物产生沾色。且染液中含有大量助剂,会增加后期废水处理的成本,不利于节能减排及环保要求;因此,将粉末状分散染料加工成液体染料不失为解决上述问题的一种途径。但是目前液体染料由于染料粒径大、晶型不统一等问题导致其稳定性差,严重影响了染料的推广与使用,所以分散染料晶型以及粒径大小是影响液体染料质量好坏的关键因素。

分散染料结构简单,极不溶于水,存在同质多晶现象。不同种晶型染料主要表现在溶解度、硬度、外观、熔点、热稳定性等物理性能的不同,将会影响染料的贮存和使用[2]。目前,同种染料不同类型晶型的转变方法有多种论述[3-4],例如将合成的原染料分别在有无分散剂条件下加热处理或者在不同溶剂中加热处理,使染料转变成其他的晶型[5]。通过转变染料晶型,不仅可提高分散染料的研磨效率,还可降低分散染料的颗粒大小。此外,超分子型分散剂[6]是一类用量少且分散效果好的分散助剂。采用超分散剂对染料进行研磨分散,不仅能够降低助剂的使用量,还可达到较好的分散效果[7-8]。

本文通过将染料调整为合适的晶型,并采用超分散剂对染料进行研磨分散,制备稳定性能较好的液体染料,并将制备得到的液体染料在高温高压条件下对超细涤纶织物进行染色,研究分散染料的晶型对染料研磨效率、染料分散液稳定性以及织物染色性能的影响。

1 实验部分

1.1 实验材料

超细涤纶平纹织物(面密度为55 g/m2,华孚色纺股份有限线公司);C.I. 分散红73染料滤饼(上海安诺其纺织化工有限公司,结构式见图1);Efka®PX4701超分散剂(BASF(中国)有限公司);丙酮、苯、N, N-二甲基甲酰胺、冰醋酸,分析纯,上海国药集团有限公司,以上溶剂均未做进一步纯化处理;直径为0.6 mm的氧化锆球珠。

图1 C.I. 分散红73染料的化学结构式Fig.1 Chemical structure of C.I. disperse red 73

1.2 实验仪器

H12SF型高温高压油浴染色机,IKA RW20型机械搅拌器,Nano-ZS型纳米粒度仪,Lambda 35型紫外可见分光光度计,Y571B型染色牢度摩擦仪,Data Color SF600型测配色系统,CH90-1 A型台式低速离心机,Toshniwal型熔点仪,D/max-2550 PC型X射线衍射分析仪,1990QT型超声波清洗机。

1.3 实验方法

1.3.1不同种晶型染料的制备

晶型I染料的制备:首先,将原染料滤饼采用丙酮溶剂进行重结晶提纯。取提纯后的原染料滤饼0.45 g,N,N-二甲基甲酰胺6 mL加入到三口瓶中,升温、加热至沸回流1 h后,趁热过滤后的滤液以1滴/(5 s)的速度滴加到0.6 L温度为12 ℃的水中,边加边搅拌,滴加完毕后保温静置1 h,然后进行过滤、水洗,在70 ℃的烘箱中干燥12 h。

晶型II染料的制备:取提纯后的原染料滤饼0.20 g,苯6 mL加入到三口瓶中,升温、加热至沸回流1 h后,趁热过滤后的滤液在15 ℃冷却结晶,将结晶的样品过滤,并在85 ℃的烘箱中干燥12 h。

1.3.2染料分散液的制备

研磨配方:分散剂在染料中的质量分数为40%;染料与锆珠(d=0.6 mm) 的质量比为1∶10;转速为1 200 r/min,染料的固含量为15%,时间为11 h。

称取一定量不同种晶型的分散染料、一定比例的分散剂和适量的去离子水放入研磨杯中,在常温条件下用玻璃棒将上述混合物搅拌均匀后,用研磨机在一定的转速下对混合物进行机械搅拌,使染料可以被研磨分散成细小颗粒。研磨结束后,将得到的染料分散液加入去离子水稀释至100 mL,待用。

1.3.3染色工艺

称取超细涤纶织物2 g,分别用配制成100 mL不同种晶型染料的分散液对超细涤纶织物进行染色。染料用量为2% (o.w.f),pH值为4~5,浴比为1∶30,60 ℃入染,以速率1 ℃/min 升温至130 ℃后,恒温60 min,然后将染好的织物用冷水洗,烘干。将烘干后的织物进行还原清洗(NaHCO3质量浓度为2 g/L,保险粉质量浓度为2 g/L,浴比为1∶50)后,水洗烘干,待测。

1.4 测试方法

1.4.1晶型

将提纯后的原染料滤饼以及通过不同溶剂进行重结晶的染料样品在70 ℃的烘箱中放置12 h,烘干后进行X射线衍射(XRD)测试,以表征染料的晶型变化。

1.4.2熔点

将提纯后的原染料滤饼以及通过不同溶剂进行重结晶的染料样品在70 ℃的烘箱中放置12 h,烘干后采用熔点仪测试不同晶型染料的熔点变化。

1.4.3粒径

取1 mL不同种晶型染料分散液加入去离子水稀释2 500倍后, 在25 ℃条件下采用纳米粒度仪测定染料分散体系中染料平均颗粒尺寸大小。

1.4.4离心稳定性

采用比吸光度[9]来表征不同种晶型分散染料的离心稳定性:取少量离心前后不同种晶型的染料分散液于50 mL 容量瓶中,用丙酮和去离子水的混合溶液稀释分散液并定容,采用紫外可见分光光度计测定离心前、后其最大吸收波长处的吸光度Aa和Ab,按下式计算比吸光度:

显然,R越接近100%,分散体系的离心稳定性越高。

1.4.5扩散性能与研磨效率

根据HG/T 3399—2001《染料扩散性能的测定》测试扩散性能。以不同种晶型的染料分散液扩散性能达到5级时所需的研磨时间作为研磨效率的评价指标,时间越短,效率越高[10]。

1.4.6低温分散稳定性

根据GB/T 5540—2008 《分散染料 分散性能的测定 双层滤纸过滤法》 测试低温分散稳定性。

1.4.7上染百分率

利用染色残液法[11]测试,在染色前后取1 mL 染液(或残液)于50 mL 容量瓶中,用丙酮和去离子水的混合溶液稀释染色残液并定容,采用紫外可见分光光度计测定吸光度。按下式计算染料的上染百分率:

E=(1-A1/A0)×100%

式中:A0为染色原液的吸光度;A1为染色残液的吸光度。

1.4.8染色物的表观色深

颜色深度和色差采用电脑测配色系统测定。

1.4.9耐摩擦色牢度

按GB/T 3920—2008 《纺织品 色牢度实验 耐摩擦色牢度》 进行测定和评级。

2 结果与分析

2.1 不同种晶型染料的转变及物理性质

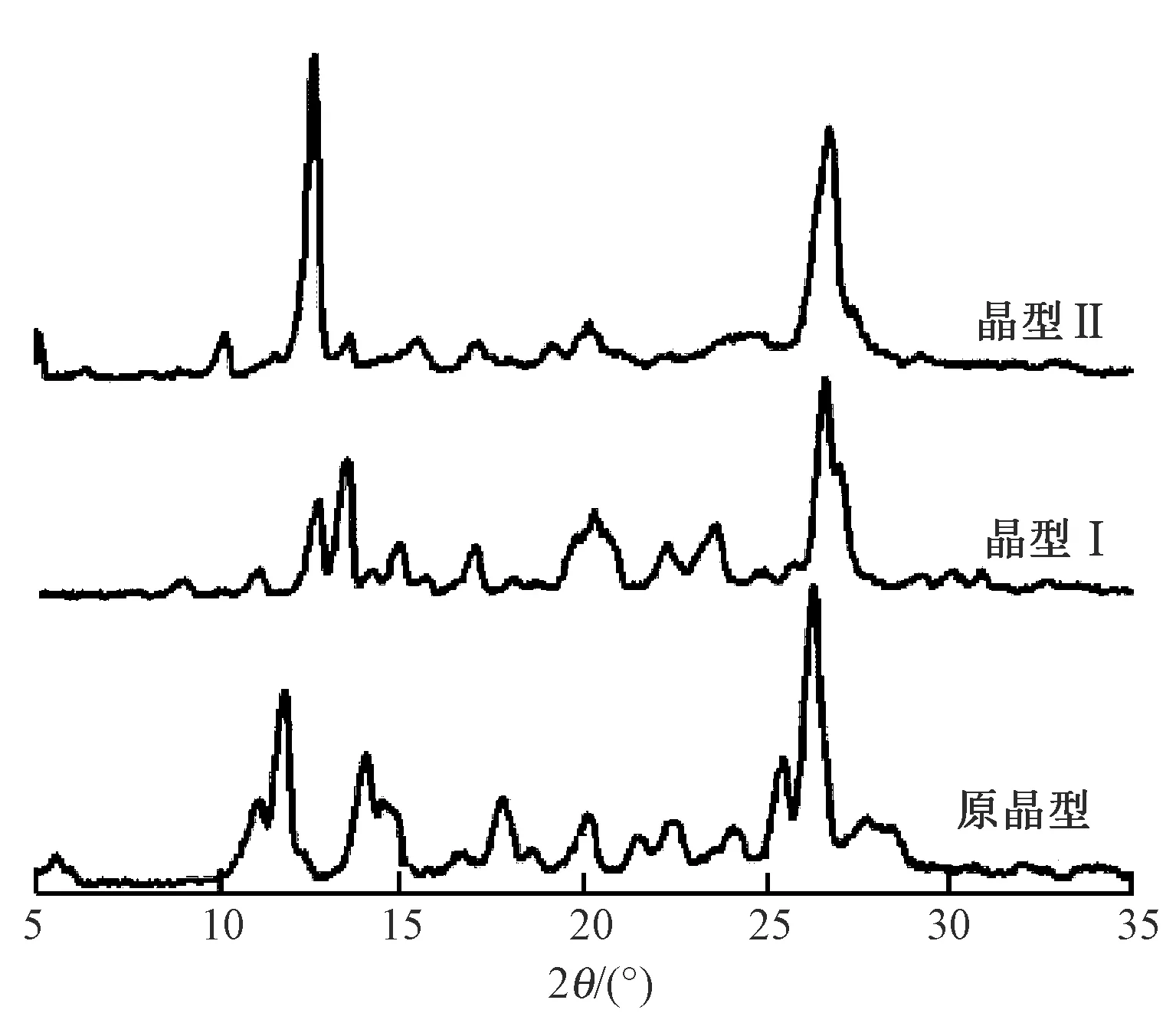

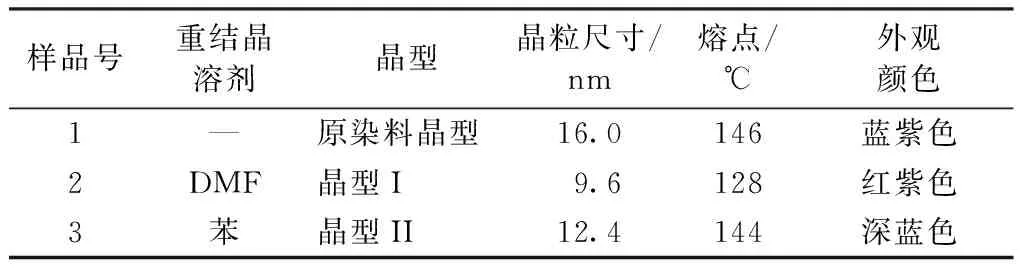

通过采用不同极性溶剂对提纯后的染料进行重结晶实验,将得到的结晶样品进行XRD测试,结果如图2所示。采用不同溶剂对分散染料进行转晶后,测试不同晶型染料的物理性质,结果如表1所示。

从图2和表1可知:与原染料相比,分散染料在分别采用不同极性溶剂重结晶后,所得到完全不同的2种晶型,分别为晶型I染料和晶型II染料,2种新晶型晶粒尺寸较原染料晶型均有所降低,分别降至9.6、12.4 nm;相应的,染料的熔点由146 ℃降为128 ℃和144 ℃;染料的外观颜色分别变为红紫色和深蓝色。染料在转晶过程中受到溶剂的极性化作用,染料分子内或者分子间的键合方式发生改变,致使分子或者原子在晶格空间位置的排列不同, 从而形成了不同的晶体结构,导致晶粒尺寸发生改变。晶粒大小的改变造成染料对光线的漫反射改变,表现在不同种晶型染料外观颜色上的差异。

图2 C.I. 分散红73不同种晶型染料的XRD图谱Fig.2 X-Ray diffraction spectra of different crystal forms of C.I. disperse red 73

样品号重结晶溶剂晶型晶粒尺寸/nm熔点/℃外观颜色1—原染料晶型16.0146蓝紫色2DMF晶型I9.6128红紫色3苯晶型II12.4144深蓝色

2.2 染料的研磨分散

采用超分散剂对得到的不同晶型染料进行研磨分散,结果如图3所示。

图3 研磨时间对不同种晶型染料研磨分散的颗粒尺寸的影响Fig.3 Influence of grinding time on particle size of dye dispersions with different crystal forms

从图3可看出:随着研磨时间的延长,染料平均颗粒尺寸逐渐降低至平衡;不同种晶型的染料在相同的研磨时间内,晶型I染料分散液的颗粒尺寸明显低于晶型II和原晶型染料。在染料开始研磨分散的过程中,染料平均粒径逐渐降低,但当研磨时间超过6 h后,染料的颗粒直径大小变化不再显著。这主要是因为大颗粒的染料滤饼被氧化锆与染料之间的撞击力以及染料分散液的剪切力所粉碎,当染料的粒径小到一定程度,染料总体表面积增大,染料颗粒聚集倾向变大,染料分散与重聚达到了平衡,这时染料的粒径变化将不再明显。

因此,通过转晶,将原染料的晶型转为晶型I,不仅可降低染料颗粒尺寸的大小,更加有利于染料的研磨分散。

2.3 染料的分散稳定性

将不同晶型染料研磨分散得到的分散液制备成液体染料,并测试其稳定性,结果如表2所示。

表2 不同种晶型染料分散液的分散性能Tab.2 Dispersible properties of dye dispersions with different crystal forms

注:PDI值为染料颗粒大小分布范围;ΔD为不同种晶型的染料分散液贮存2周后平均颗粒大小的变化值。

从表2可知,通过不同溶剂重结晶得到的不同晶型的分散染料,研磨达到相同粒径时所需要的时间不同。晶型I染料研磨分散4 h后,此种晶型染料分散液的平均粒径为327.3 nm,扩散性能达到5级;晶型II和未转晶的染料达到相同大小粒径时,分别需用时4.5 h和6.5 h:因此,晶型I染料的研磨分散效率要高于晶型II和未转晶的原染料。除此之外,晶型I染料分散液在贮存2周后其平均粒径增大了24.8 nm,也低于晶型II和未转晶染料分散液的平均粒径。从不同晶型染料分散液的低温分散性能看,晶型I染料分散液的低温分散稳定性最好;因此,将分散染料的晶型转为晶型I,不仅可提高染料的研磨分散效率,还可在研磨分散的相同时间内降低染料的粒径,提高染料分散液的贮存稳定性。

2.4 染料的离心稳定性

将制备得到的不同晶型液体染料,在不同转速条件下离心10 min,测试其离心稳定性,结果如图4所示。

图4 离心转速对不同种晶型染料分散液稳定性的影响Fig.4 Influence of rotational speed on centrifugal stability of dye dispersions with different crystal forms

从图4可知,晶型I染料分散液的离心稳定性要高于晶型II和原晶型染料分散液。随着离心转速的增大,不同种晶型染料分散液的比吸光度值都在不断减小,说明其离心稳定性不断降低。主要是因为离心速度越大,对染料产生的离心力也越大,染料颗粒在离心力的作用下不断发生沉降,离心稳定性不断降低。原晶型染料通过转晶,使染料的结晶形态、晶粒尺寸以及硬度发生变化,导致染料在研磨分散过程中的平均颗粒尺寸不同,使其离心稳定性也不同。

2.5 染料分散液的染色性能

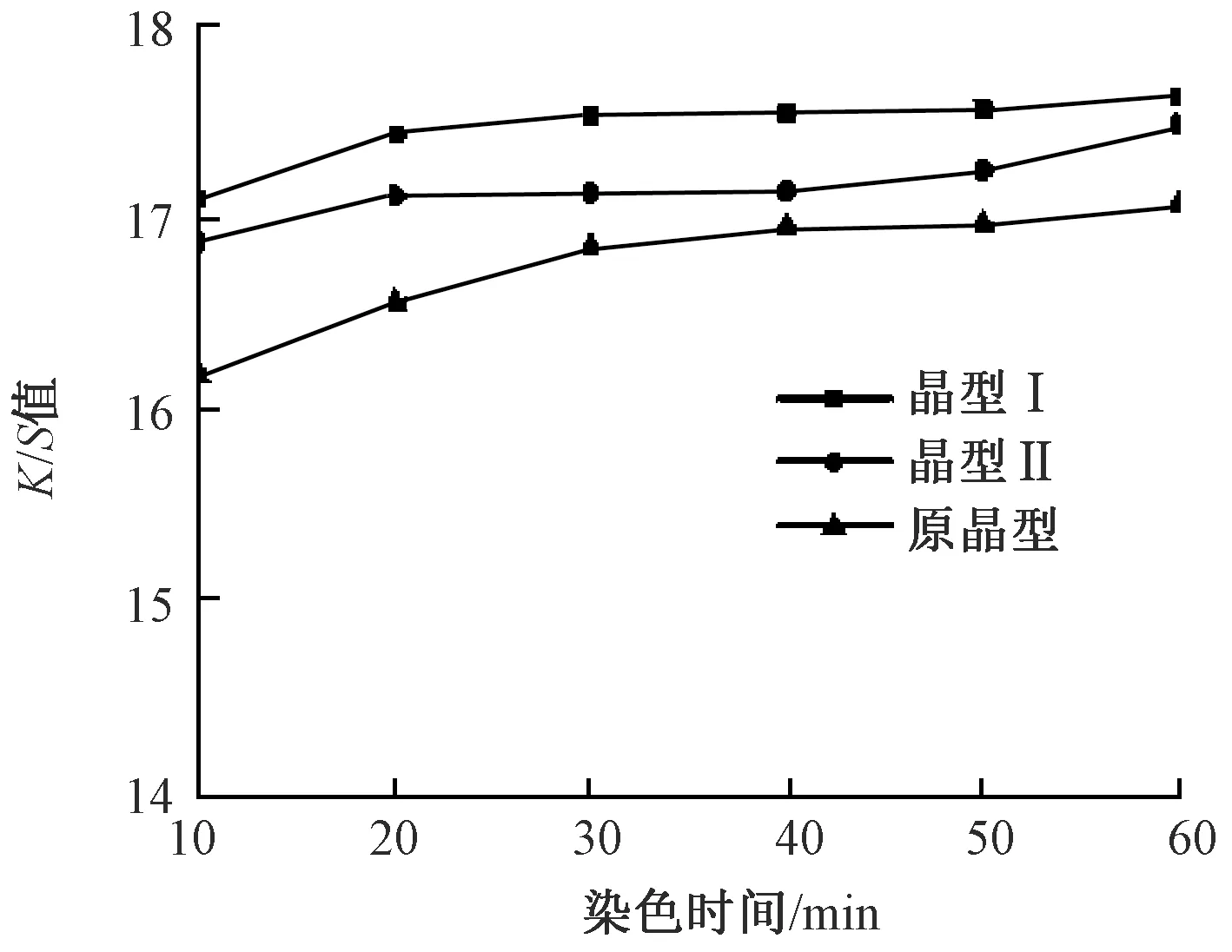

将研磨后不同种晶型染料分散液用于超细涤纶织物高温高压染色,染色性能如图5和表3所示。

图5 染色时间对不同种晶型染料上染涤纶织物K/S值的影响Fig.5 Influence of dyeing time on K/S value of polyester fabrics dyed using different crystal forms of dye

从图5可知,用不同种晶型染料分散液对超细涤纶织物进行染色后,随着染色时间的延长,不同种晶型染料上染涤纶织物的K/S值逐渐增大,当染色时间超过一定时间后,织物的K/S值变化不再明显,基本上完成染料的上染过程。同时,从表3可看出, 当超细涤纶织物在130 ℃染色40 min时,相同大小颗粒尺寸的不同晶型染料上染涤纶织物具有不同的K/S值和上染率,晶型I染料染色织物的K/S值和上染率要高于晶型II和原染料晶型,晶型I和晶型II染料染色织物与原晶型染料染色织物之间的色差分别为1.43和0.51,不同晶型染料染色织物之间存在明显色差。另外,晶型I染料达到染色平衡的时间更短,仅需30 min。由于晶型I染料的晶粒尺寸最小(见表1),在相同的温度下,晶型I染料的溶解速率较大,达到染色平衡所用时间最短,所以上染速率最快。牢度测试结果表明,晶型I染料染色牢度优于晶型II及原染料,因此,将原染料晶型转成晶型I的结晶状态,不仅可提高染料的上染率,而且也可提高织物染色牢度。

表3 不同种晶型染料的染色性能Tab.3 Dyeing properties of C.I. desperse red 73 with different crystal forms

3 结 论

1)通过采用N,N-二甲基甲酰胺和水的混合溶剂以及苯溶剂对C.I. 分散红73进行重结晶得到2种不同于原染料晶型的新的晶型染料,分别是晶型I和晶型 II。晶型I染料具有最高的研磨效率以及最高的离心稳定性。

2)在对涤纶织物染色的过程中,晶型I染料与晶型II染料和原染料相比,具有最高的上染率,其染色织物具有最高的摩擦牢度和K/S值。

FZXB