过温保护层合纳米纤维隔膜的制备及其性能

2018-08-02吴小娟余妙晶郑怡筱葛烨倩

吴小娟, 余妙晶, 舒 慧, 郑怡筱, 葛烨倩

(绍兴文理学院 纺织服装学院, 浙江 绍兴 312000)

锂离子电池发展至今,已在手机、移动电脑等便携式用电设备中被人们熟知,并向动力汽车、智能电网领域推广,发展十分迅速[1],但目前由于电池安全性能导致的电子产品发生爆炸等事故频频发生,对社会和人身安全造成严重影响。作为电池的重要部件之一,隔膜处于正极和负极之间,起到十分关键的作用。隔膜主要为了隔绝电池正极和负极的接触,避免电池短路,甚至爆炸。隔膜的质量直接影响着电池性能,包括循环寿命和容量稳定性,甚至电池安全性能[2]。

当前电池隔膜大都是采用熔融拉伸法得到的微孔聚烯烃隔膜,如聚乙烯膜、聚丙烯膜及高密度聚乙烯-超高分子聚乙烯膜等,因为聚烯烃化合物在合理的成本范围内可提供良好的力学性能和化学稳定性。但聚烯烃隔膜用于锂离子动力电池的效果并不理想,此类隔膜熔融温度低、耐热性差,电池长时间工作下导致的高温会使隔膜卷缩,最后引起正负极材料大面积接触,导致电池爆炸,从而对锂离子电池的安全性构成威胁[3-4],因此,开发整体性能优良的新型隔膜材料是目前研究的热点。

静电纺丝技术是近几年蓬勃发展起来的一项制备纳米纤维的技术,在生物工程、医用纺织品、能源材料等[5]很多领域得到了应用。在能源领域,通过静电纺丝制备电极材料和隔膜材料较为热门,静电纺丝制备的纳米纤维隔膜具有多孔结构、孔隙率高、稳定性好等优点,能吸收大量的液体电解质,为离子的传导提供有效的通道,能改善目前商用隔膜的缺点,在一定程度上缓解了目前隔膜成本高的问题。此外,由于静电纺丝技术可实现产业化,以及操作简易性和多种聚合物适用性,在未来的隔膜产品开发中具有很好的前景[6-7]。

为提高静电纺纳米纤维膜的热稳定性、力学性能、功能性以及厚度均匀性,本文通过采用静电纺丝法和层合法相结合制备了聚丙烯腈/聚偏氟乙烯/聚丙烯腈(PAN/PVDF/PAN)3层层合纳米纤维复合膜,对其结构和性能进行测试,探究2种聚合物不同厚度比例对纳米纤维复合膜结构和性能的影响关系,并研究其过温保护功能,以期为高性能隔膜材料产品的开发提供依据。

1 试验部分

1.1 材料与仪器

试验材料:聚丙烯腈(PAN,国药集团化学试剂有限公司,质均分子量为150 000),聚偏氟乙烯(PVDF,法国Arkema公司,Kynar761,质均分子量为400 000),聚丙烯隔膜(Celgard 2400),N,N-二甲基甲酰胺(DMF,≥99.5%,国药集团化学试剂有限公司)。

试验设备:ESM-C01型静电纺丝机(上海育玥纳米科技有限公司),CH-12.7-STSX型薄膜片测厚仪(上海六菱仪器厂),SNE-3000 M型扫描电子显微镜(SEM,韩国SEC有限公司),IR Prestige-21型傅里叶变换红外光谱仪(日本岛津株式会社),OCA50Micro型全自动单一纤维接触角测量仪(德国Dataphysics仪器股份有限公司),Instron3365型万能材料试验机(美国Instron公司)。

1.2 复合纳米纤维膜的制备

采用静电纺丝设备进行纺丝,在滚筒表面贴好铝箔纸作为接收屏,用体积为10 mL的2个针管吸取定量的纺丝溶液,固定在注射泵上,调节针头到接收板的距离为15 cm。针头接高压电源正极,滚筒接地。调节纺丝速率,设置滚筒转速为50 r/min,滑台横向运行距离为8 cm。当纺丝结束后揭下纤维膜,放入烘箱中于60 ℃烘干,保存待用。

PAN/PVDF/PAN复合纳米纤维膜的制备是通过控制纺丝时间来控制成膜厚度,为探讨膜层的厚度配置对纤维膜性能的影响,在保证总厚度为65 μm的前提下,设计了3种膜的厚度方案:PAN、PVDF和PAN的厚度分别为0.01、0.05、0.01 mm,0.02、0.03、0.02 mm,0.03、0.01、0.03 mm,由此制得的复合膜分别编号为F1、F2、F3。

首先配制质量分数为12%的PVDF和10%的PAN纺丝液。PVDF的纺丝速率都为0.6 mL/h,电压为14 kV;PAN的纺丝速率都为0.6 mL/h,电压为20 kV。在静电纺丝设备上制备复合纳米纤维膜。先抽取所需量的10% PAN纺丝液进行静电纺丝。当达到预期厚度后,抽取适量的12% PVDF纺丝液继续进行纺丝。同样达到预期厚度后,最后抽取适量的10% PAN纺丝液继续进行纺丝,直到满足规定厚度。所得的PAN/PVDF/PAN层合复合纤维膜揭下后放入烘箱中于60 ℃烘干待用。

1.3 纳米纤维膜的性能表征及测试

1.3.1表面形貌观察

将干燥后的纳米纤维膜用扫描电子显微镜(SEM)进行表面以及横截面的形貌观察。使用测量软件Nano Measurer随机测量30根纤维直径,使用Origin软件作出不同纳米纤维膜的纤维直径分布图。

1.3.2化学结构分析

使用傅里叶变换全反射红外光谱仪进行成分分析,在2500~500 cm-1的波数范围内,检测和确定PAN纤维膜、PVDF纤维膜和PAN/PVDF/PAN复合纳米纤维膜的化学结构。

1.3.3热稳定性测试

将制备的静电纺丝纤维膜制成直径为18 mm的圆片,放入烘箱中,分别在100、160、180 ℃条件下热处理30 min,观察样品的尺寸变化。

1.3.4孔隙率测试

采用正丁醇浸泡吸收测试法来确定隔膜的孔隙率,利用打孔器把隔膜制成直径为18 mm的圆形样品。测得其厚度H,然后将样品放入装有正丁醇的玻璃皿中2 h,取出后用滤纸去除样品表面的正丁醇,称量样品质量mw。通过隔膜的干湿质量可以计算正丁醇的质量和,隔膜中孔的体积就是正丁醇的体积,孔隙率P的计算公式[8]为

式中:V为隔膜的体积,cm3;md为隔膜干燥后的质量,g;mw为隔膜经过正丁醇处理后的质量,g;ρb为正丁醇的密度(0.808 g/mL)。

1.3.5力学性能测试

采用万能材料试验机对纳米纤维膜的力学性能进行测试。试样尺寸根据GB 13022—1991《塑料薄膜拉伸性能试验方法》选取。拉伸速度为20 mm/min,测得样品的断裂强力P。每种样品测试5次。拉伸强度、拉伸断裂应力、拉伸屈服应力以σ(MPa)表示,计算公式为

式中:P分别表示最大负荷、断裂负荷、屈服负荷,N;b为试样宽度,mm;d为试样厚度,mm。

2 结果与讨论

2.1 纳米纤维膜的表面形貌

图1示出PAN和PVDF纳米纤维膜表面形貌。纯纺PAN纳米纤维膜的平均直径为188 nm,纯纺PVDF纳米纤维膜的平均直径为543 nm;纯纺PAN纤维直径分布在75~350 nm之间,纯纺PVDF纤维直径分布在400~750 nm之间。

图1 PAN和PVDF纳米纤维膜表面形貌Fig.1 Surface morphologies of PAN and PVDF nanofiber membranes

为观察复合纳米纤维膜层合效果,对其截面形貌进行了观察,如图2所示。可看出,复合膜由3层纤维膜复合而成,并且未发现明显分层现象,说明PAN和PVDF膜之间接触紧密,界面良好。F1、F2、F3的厚度配置比例与预期相符。由于在扫描电镜中观察,纤维膜不受束缚,所以实际观察得到的厚度要比通过厚度仪测试得到的值稍大些。

图2 复合纳米纤维膜的截面形貌Fig.2 Cross-section of composite nanofiber membranes F1, F2 and F3

2.2 纳米纤维膜的化学结构

由图3还可发现,纳米纤维复合膜的红外光谱图中F2和F3相似,F1多了一些吸收峰,其中在1 176 cm-1和1 400 cm-1附近的吸收峰是PVDF的—CF2—的伸缩振动吸收峰和—CH2—弯曲振动吸收峰。这是因为F1的主要成分为PVDF,而F2和F3的主要成分为PAN,所以红外光谱主要体现的是PAN的特征峰。

2.3 纳米纤维复合膜的热稳定性

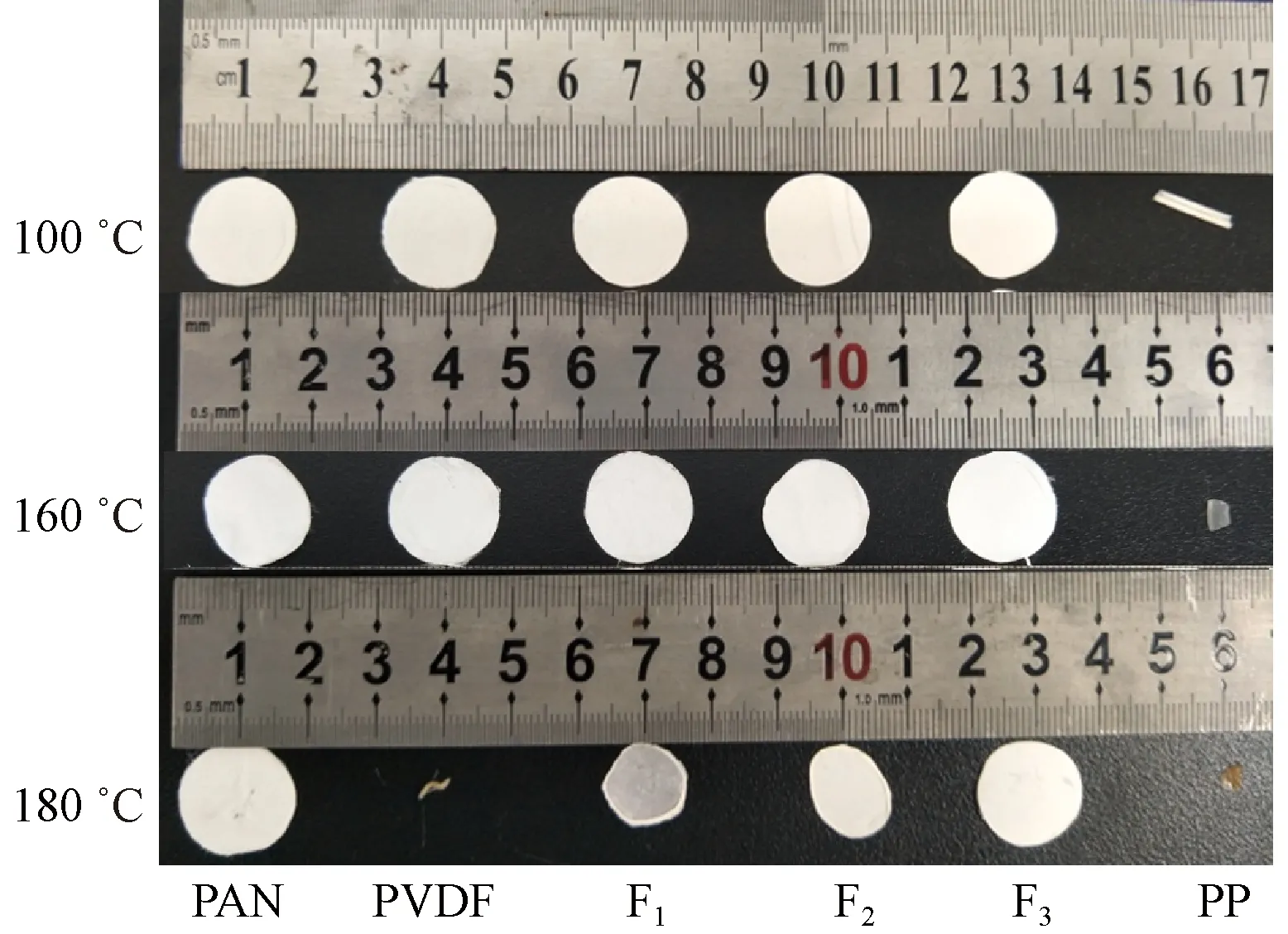

为研究各纤维膜的热稳定性,将6种膜(PAN纤维膜、PVDF纤维膜、F1、F2、F3、商用PP膜)在不同温度条件下的尺寸变化进行比较,温度选取100、160、180 ℃,结果如图4所示。在100 ℃加热30 min后,商用PP膜已经开始卷缩;160 ℃条件下,商用PP膜已经熔融成一团,因此,与商用PP膜相比,PAN和PVDF纳米纤维膜都具有良好的热稳定性,用作锂离子电池隔膜更具优势。此外,在160 ℃时PVDF隔膜,复合膜F1、F2开始收缩,到180 ℃时可发现明显的尺寸变化;180 ℃处理时PVDF已经熔融成一团,而复合膜F3仍能同PAN一样保持尺寸基本不变形。可见,随着PAN含量的增加,纳米纤维复合膜的热稳定性随之增强。

图3 PAN膜、PVDF膜及3种纳米纤维膜的红外光谱图Fig.3 Infrared spectra of five nanofibers. (a) PAN nanofibers membrane; (b) PVDF nanofibers membrane; (c) Composite nanofiber membranes

图5 纳米纤维膜SEM照片Fig.5 SEM images of nano-fiber membranes

图4 不同温度下处理后膜的形态Fig.4 Morphologies of composite nanofiber membranes treated at different temperatures

选取160 ℃处理的5种纳米纤维隔膜进行SEM观察,结果如图5所示。由图可知,PVDF纤维此时已出现熔融现象,PAN和F1,F2,F3表面均未出现纤维熔融现象。虽然复合膜表面没有明显的熔融现象,但可推测其中的PVDF在160 ℃熔融,封闭了纳米纤维膜中的孔隙,所以用于锂离子电池中时可在过高温度下防止离子穿过隔膜,阻止电池继续工作,造成危害,可实现对电池的过温保护,充放电试验将会在今后研究中进一步证实。

2.4 纳米纤维膜的孔隙率

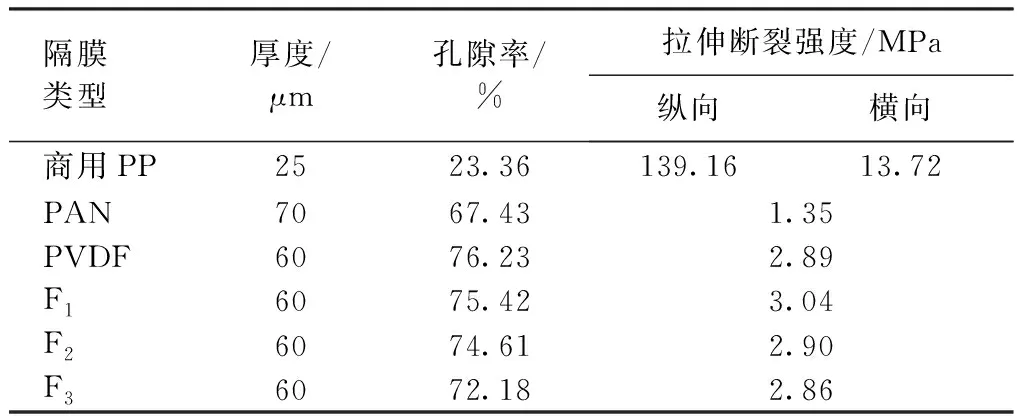

表1示出纳米纤维隔膜与商用PP隔膜的物理性能。可看出:商用PP隔膜的孔隙率仅23.36%,明显低于纳米纤维膜样品的孔隙率,说明采用熔融拉伸法获得的商用隔膜孔隙相对较小;F1、F2、F3的孔隙率分别达到75.42%、74.61%、72.18%。因此,静电纺纳米纤维膜用作锂离子电池隔膜比PP隔膜具有更大优势。由表1还可看出,在纳米纤维复合膜中,复合膜的孔隙率随着PVDF含量的增加而增大。

表1 纳米纤维隔膜样品与商用PP隔膜的物理性能Tab.1 Physical properties of nanofiber-based separators and commerical PP separators

对于隔膜材料,除了孔隙率,孔径大小和分布也至关重要。有研究表明,采用静电纺丝技术获得的隔膜材料具有微米级曲折孔,并能有效控制孔径大小和分布[11-12],对于隔膜的孔径控制将在后续工作中进行研究。

2.5 纳米纤维膜的力学性能

由表1可知:PVDF纤维膜的拉伸断裂强度大于PAN纤维膜;F1的平均拉伸断裂强度最大。 PVDF可提高层合复合膜的拉伸断裂强度,且复合膜的拉伸断裂强度随着PVDF含量的增大而增大。商用PP隔膜的强度纵横向差异较大,但整体比纳米纤维隔膜的强度大,有研究表明可通过热压等加工方式一定程度提高其强度[13]。对于隔膜材料的耐穿刺性能因条件局限未在本文中讨论。

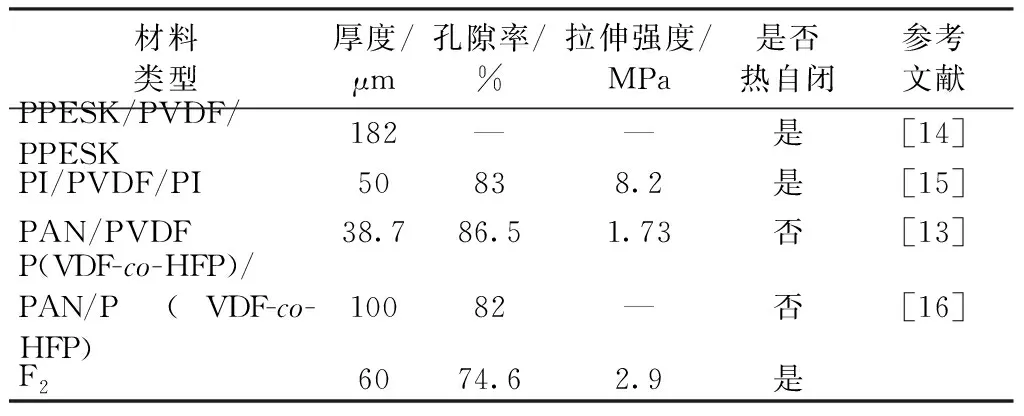

为了与其他纤维层复合隔膜性能进行对比,表2示出相关材料的性能。本文试验材料在强度、孔隙率等性能上还有待提高。

表2 F2与文献中材料性能比较Tab.2 Properties of F2 and other laminated separators in documents

注:PPESK为可溶性聚芳醚砜酮树脂;PI为聚酰亚胺;P(VDF-co-HFP)为聚偏氟乙烯-六氟丙烯共聚物。

3 结 论

1)通过静电纺丝技术成功制备出3层结构的纳米纤维隔膜材料,3种复合纳米纤维隔膜中的PAN和PVDF纳米纤维层黏合紧密,无明显分层现象。

2)3种复合纳米纤维膜均具有较高的孔隙率,样品F1的孔隙率达75.42%,比商用PP隔膜材料大1倍以上。

3)纳米纤维膜的热尺寸稳定性明显大于商用PP隔膜,且在温度高于160 ℃后能闭合微孔,致使离子无法穿透,使电池停止工作,从而起到很好的过温保护功能。

4)与纯纺PAN纤维膜相比,PVDF的加入能提高层合复合膜的力学性能,提高机械强力,且复合膜应力随着PVDF含量的增加而增大,F1的应力最高,为3.04 MPa。

5)与商用PP隔膜相比,经过层合设计的PAN/PVDF/PAN复合纤维膜具有高孔隙率、优异的热稳定性的特点。加入PVDF成分后,纳米纤维膜应力增强,在锂离子电池隔膜的应用中具有很大的发展潜力。

FZXB