WGJ高性能钢材受弯构件整体稳定性能试验

2018-08-02徐咏雷石永久吴一然

徐咏雷,石永久,吴一然

(清华大学土木工程系土木工程安全与耐久教育部重点实验室,北京 100084)

为了满足钢结构工程向更大跨度、更高高度不断发展的要求,同时减少火灾与锈蚀对钢结构的不利影响,武汉钢铁集团研究院研究开发了新型高性能钢材,牌号为WGJ510C2(下文简称WGJ),并已开始在建筑工程中应用,如中国国家大剧院及中国残疾人体育艺术培训基地的建设[1].WGJ高性能钢材兼具强度高、耐火、耐候的特性,在建筑结构中具有广泛的应用前景.

截至目前,国内外学者对钢材轴心受压构件整体稳定的研究较为充分.文献[2-5]对工字形与箱形截面Q460钢构件进行了残余应力研究.文献[6-8]对工字形与箱形截面 Q460轴心受压构件进行了理论与试验研究.对于屈服强度在460,MPa以上的钢材,班慧勇[9]提出了适用于不同强度等级钢材焊接工字形和焊接箱形截面的残余应力统一分布模型.然而,对于受弯构件,尤其是高性能钢材受弯构件的整体稳定性能研究较少[10].

受弯构件整体稳定性能的研究比轴压构件更为复杂.早在上世纪80年代,Kubo等[11]就对普通结构钢工字形截面钢梁进行了相关稳定试验研究.Sause等[12-13]对屈服强度分别为685,MPa与550,MPa的高性能钢材受弯构件进行了面内抗弯试验研究.Yang等[14]开展了 GJ钢受弯构件在跨中集中力加载状态下的整体稳定性能试验研究.熊刚等[15]设计了新型试验装置,对 Q460GJ钢焊接 H形梁在跨中受到侧向约束的条件下进行整体稳定试验研究.曾有学者提出,现行《钢结构设计规范》(GB 50017—2003)[16]中对受弯构件整体稳定性能的设计方法存在缺陷.陈绍蕃[17]根据理论分析与Fukumoto等[18]的试验研究成果提出,由于 GB50017—2003在受弯构件整体稳定设计中,所采用的弹塑性稳定系数bϕ′是基于 18根普通轧制型钢进行的弯扭失稳试验[19],因此对焊接截面受弯构件的适用性需要进一步研究.

目前国内外对高性能钢材受弯构件整体稳定性能的试验与理论研究较少.本文在已有文献研究的基础上,进行了 WGJ高性能钢材的基本力学材性试验,以及焊接工字形受弯构件整体稳定性能试验研究,并将试验结果与相关规范进行比较分析.

1 试验方案

1.1 试件设计

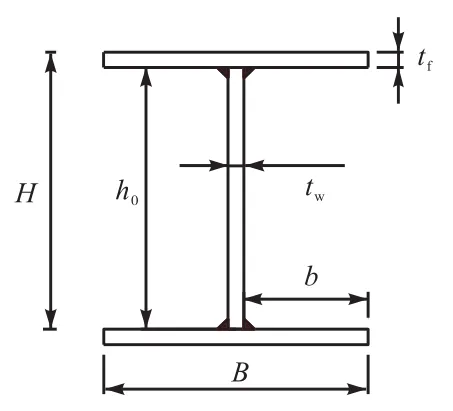

本文设计的6根WGJ钢材焊接工字形受弯构件由武汉钢铁建工集团金属结构有限公司负责加工,截面尺寸标注如图1所示,实测尺寸见表1.表中L为构件实测长度,Lt为支座间跨度.

试验所用钢材来源于同一批轧制钢,因此翼缘与腹板厚度均等(10,mm).构件的翼缘宽厚比和腹板高厚比经GB 50017—2003验算,满足受弯构件局部稳定性宽厚比限值要求,保证构件在发生整体弹塑性失稳前不会出现局部失稳现象.

图1 工字形梁截面示意Fig.1 Schematic diagram of I-section beam

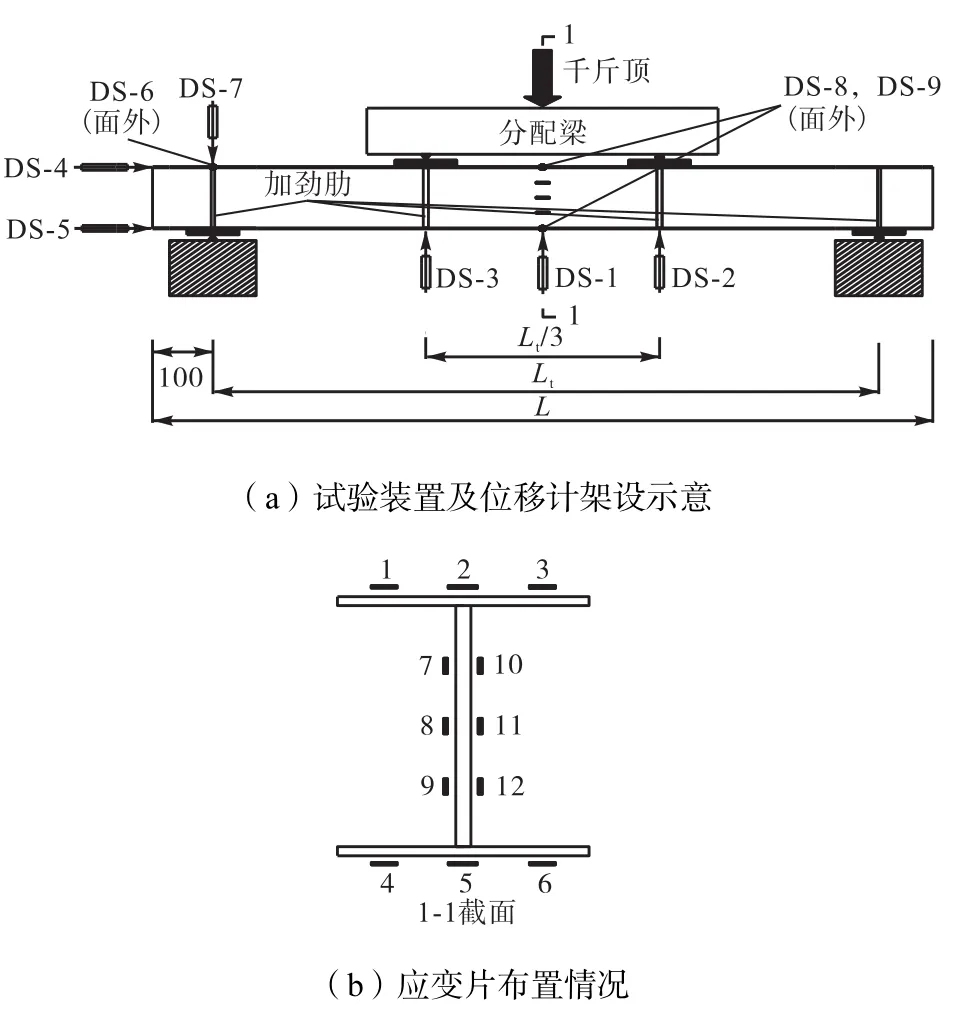

表1 工字形构件实测尺寸Tab.1 Measured dimensions of I-section specimens

1.2 试验装置与加载方案

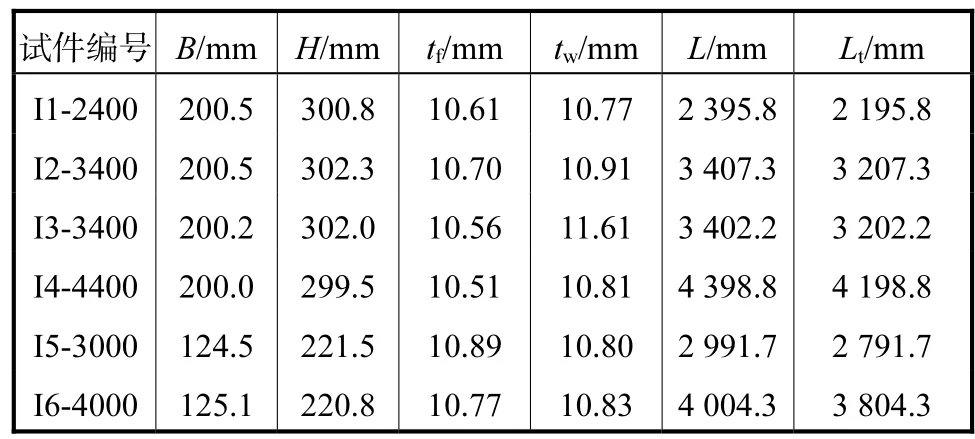

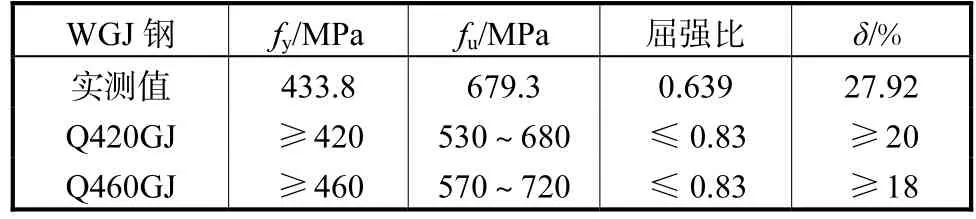

所有受弯构件均在清华大学结构工程试验室进行试验,采用 100,t液压试验机,试验布置如图2所示.加载过程中,千斤顶荷载通过分配梁传递到受弯构件跨度的三等分点,模拟两点集中荷载.分配梁与受弯构件之间、受弯构件与支座间均采用辊轴与刀铰,模拟简支支座.受弯构件的支座位置在构件两端的内侧100,mm处(因此构件跨度Lt比构件长度L小200,mm,如表 1所示),同时构件受到集中荷载的位置均设置焊接加劲肋.支座处架设侧向位移计,量测加载过程中支座处截面上翼缘发生的侧向位移.

图2 100,t液压试验机Fig.2 100,t hydraulic compression testing machine

受弯构件位移计及应变片的布置如图3所示.跨中及三等分点处布置竖向位移计(DS-1,DS-2,DS-3)用以测量其挠度;端部截面上下翼缘处布置水平位移计(DS-4,DS-5)用以测定计算其端部转角;支座处上翼缘布置水平位移计(DS-6)用以测量支座截面的平面外侧向位移;跨中上下翼缘布置水平位移计(DS-8,DS-9),以拉丝的方式测量跨中截面的平面外侧向位移;支座处布置竖向位移计(DS-7)测量支座沉降.

图3 试验装置中位移计与应变片布置Fig.3 Layout of displacement transducers and strain gauges

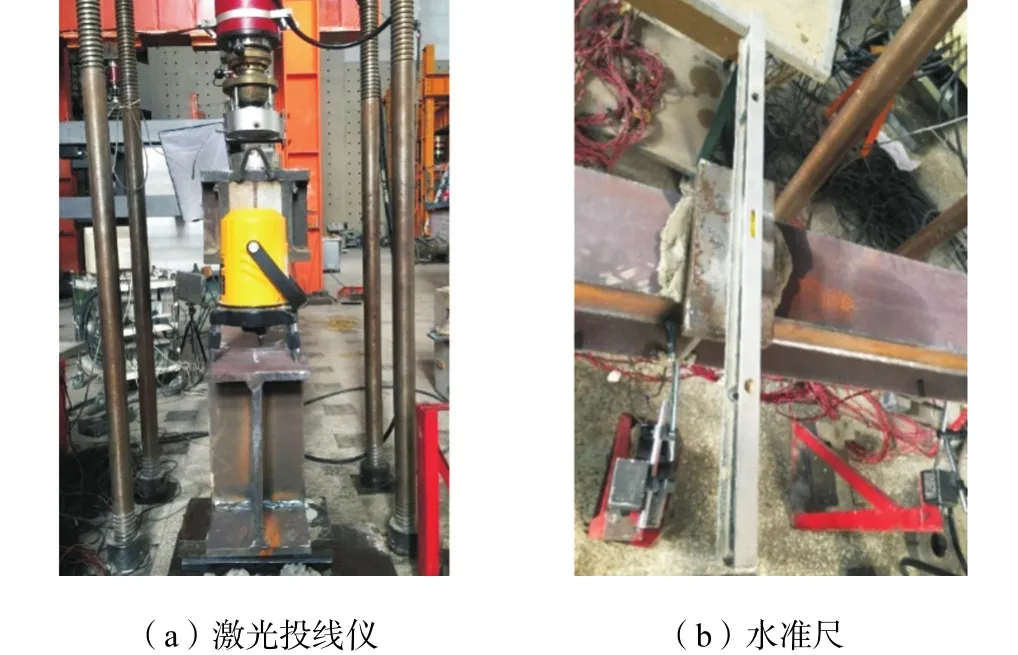

在试验开始前需对受弯构件进行对中及找平,装置如图4所示.在架设构件时,使用激光投线仪,确保千斤顶在竖直方向上对中,如图4(a)所示,避免加载时出现荷载偏心.当在加载点(三等分点)上翼缘设置垫板时,为了避免水泥砂浆造成的垫板倾斜,使用水准尺为垫板找平,如图4(b)所示.

图4 试件对中与找平装置Fig.4 Auxiliary instruments for centering and leveling

1.3 初始缺陷

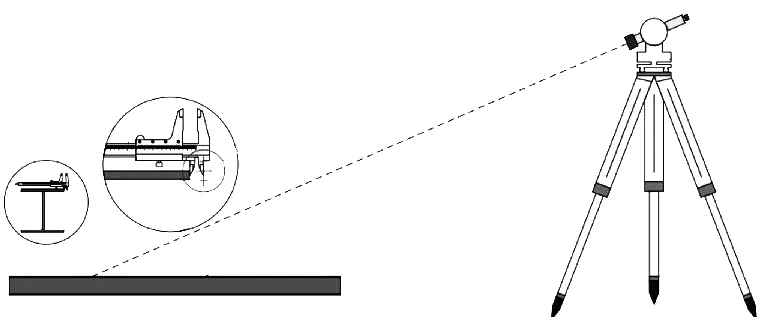

钢构件的几何初始缺陷对整体稳定性能有重要影响.本文试验中,几何初始缺陷的测量采用施刚等[20]推荐的试验方法,同时测定初始弯曲和初始扭转.测量示意见图5.图5中,1为构件,即为WGJ钢材焊接工字形截面构件;2为光学经纬仪;3为游标卡尺;4为经纬仪十字叉丝交点.

图5 初始缺陷测量示意Fig.5 Schematic diagram of measuring initial geometrical imperfections

测量方法为:①将构件水平放置于地面,并将光学经纬仪安装在三脚架上,调平并固定竖轴;②转动经纬仪水平轴,使镜筒内十字叉丝扫出一个虚拟平面位于构件一侧并尽量平行于构件长度方向;③将游标卡尺的一个卡头紧贴构件某个被测量横截面处的棱边上,另一卡头与经纬仪十字叉丝交点重合,即测量构件棱边到虚拟平面的距离;④每条棱边测量 5个点,包括2个端点、2个1/4点以及中点;⑤利用几何关系计算每条棱边的 1/4点及中点偏离端点连线的距离,该距离即为该测点在水平方向上的偏移量.

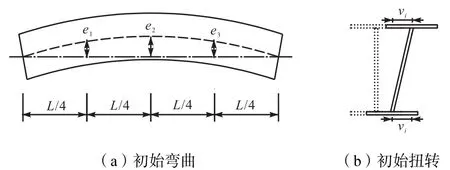

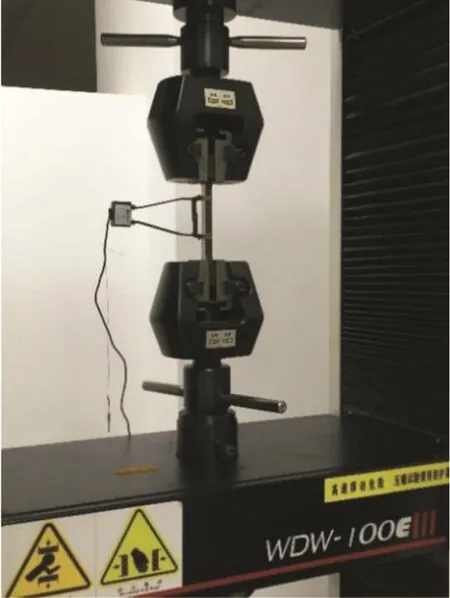

初始弯曲和初始扭转的实测数值如表2所示,表2中各数值的几何意义如图6所示.初始扭转定义为截面上下翼缘的初始水平偏移量的差值,与《钢结构工程施工质量验收规范》(GB 50205—2001)[21]一致.数值ei和vi(i=1,2,3)分别为构件四等分点截面处的初始弯曲和初始扭转;e0和 v0分别为各构件 ei和 vi(i=1,2,3)的最大值;φ 是截面扭转角,φ=v0/H,换算为角度制列于表2.

图6 初始弯曲与初始扭转Fig.6 Initial bending and torsion

1.4 材性试验

WGJ钢材是武汉钢铁(集团)公司研究院最新研发的高性能耐火耐候钢材,目前尚无专门适用于WGJ高性能耐火耐候钢材的产品标准,或相关实验报告、学术论文等.下文将参照国家标准《建筑结构用钢板》(GB/T 19879—2015)[22]对 WGJ钢材的性能进行相关分析.WGJ钢材的应力-应变关系可能与普通钢材、高强度钢材存在差异,目前暂无 WGJ高性能耐火耐候钢材的材料性能理论数值,故需实测其材料力学性能.本文从同批次的板件中切割材性试件,对4根10,mm厚的材性试件进行试验研究.试件尺寸按照《金属材料拉伸试验 第 1部分:室温试验方法》(GB/T 228.1—2010)[23],取测量段宽度为12,mm,标距长度为 65,mm(>5.65S01/2,S0为原始截面面积),平行段长度为 80,mm,过渡弧半径为25,mm,夹持端长度为30,mm,夹持端宽度为24,mm.

表2 几何初始缺陷实测值Tab.2 Measured results of initial geometric imperfections

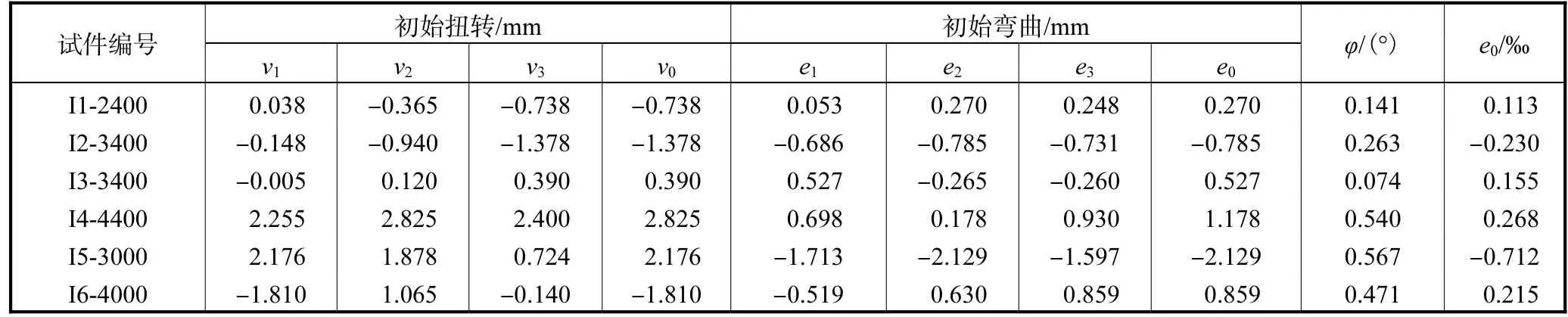

采用清华大学力学系WDW-100E电子万能试验机(如图7所示)对WGJ高性能钢材试件进行常温拉伸材性试验,并使用 YYU-10/50高精度引伸计测定构件标距的变形,从而精确地得到材料的初始弹性模量.

图7 WDW-100E电子万能试验机Fig.7 WDW-100E universal testing machine

引伸计标距 50,mm、受拉加载量程 10,mm、测量精度为读数的±5/1,000,加载过程采用位移控制,加载速率为2,mm/min.

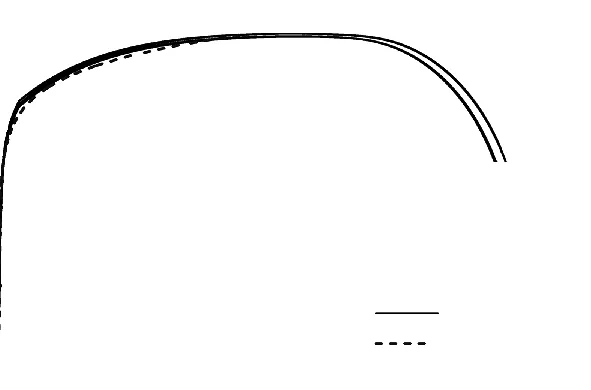

WGJ高性能钢材在标准拉伸试验中发生颈缩,随后迅速发生破坏,破坏形态如图8所示.图9中给出了 4根标准拉伸试件的实测应力-应变曲线(见实线).从图9可以看到,WGJ高性能钢材的应力-应变关系没有明显的屈服平台,与普通钢材有明显差异.本文采用Ramberg-Osgood模型[24]进行拟合.

式中:E为初始弹性模量;f0.2为规定塑性延伸强度[23],即规定塑性延伸率为0.2%,时的拉应力;n为材料本构系数.

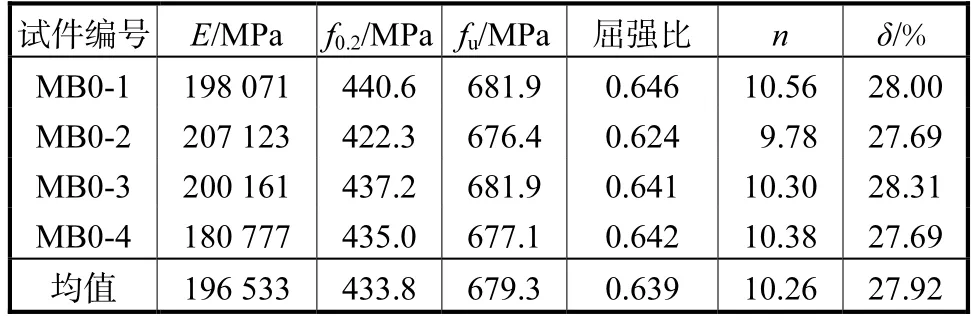

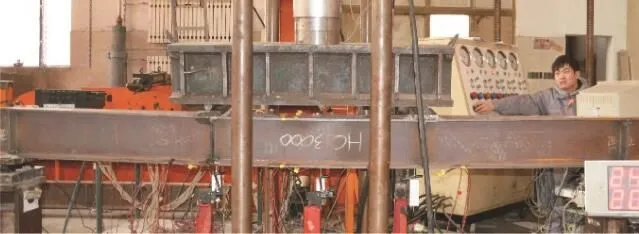

材性试验结果如表3所示.其中,fu为材料的抗拉极限强度,δ为断后伸长率.材料本构系数 n根据Ramberg-Osgood模型[24]的形式,采用 Origin 8.5软件非线性拟合得到.根据表3中各试验数据的均值,在图 9中表示出了应力-应变曲线的拟合结果(见虚线).由图9可以看到,采用Ramberg-Osgood模型的拟合结果良好.

图8 拉伸试件破坏形态Fig.8 Tensile specimens after failure

图9 应力-应变曲线Fig.9 Stress-strain curves

表3 材性试验结果Tab.3 Test results of material properties

将 WGJ钢材的实测性能指标与 GB/T 19879—2015规定的性能要求进行比较,见表4.

表4 试验结果与规范的对比Tab.4 Comparison of test results and code

由表4可知,WGJ钢的各项力学指标满足GB/T 19879—2015对于 Q420GJ钢的性能要求,即满足了420,MPa高性能建筑结构用钢的性能要求.值得一提的是,WGJ钢材的屈强比和断后伸长率相比 GB/T 19879—2015的指标要求有较大富余,表明钢材强化程度高并有较强的变形能力.此外,经后续试验结果验证,WGJ钢在高温下表现出良好的耐火特性,高温下的强度与初始弹性模量高于普通结构钢.

2 试验结果分析

2.1 试验现象与试件破坏形式

受弯构件加载发生破坏时,构件发生弯扭整体失稳,构件跨中至三等分点区段向面外倾倒,分配梁随构件一并侧扭,球铰发生转动,如图10所示.

图10 试件典型失稳模态(I5-3000)Fig.10 Typical buckling patterns of specimens(I5-3000)

100,t液压试验机采用位移控制的加载制度,加载速率控制为 1,mm/min.试验初期,随着荷载的增大,构件主要发生竖向弯曲变形,产生平面内竖向位移,上翼缘侧向位移不显著.随着荷载增大,跨中上翼缘侧向位移加速增大,而荷载上升缓慢.直至荷载增大到某临界值时(即构件的极限承载力),构件连同分配梁突然发生侧向扭转.构件发生侧扭时,构件上翼缘跨中位置的侧向位移突增而荷载不变,可认为构件发生弯扭失稳,此时试验机记录的荷载确定为构件的极限荷载.与此同时,反力架与丝杠也随着构件与分配梁一起产生侧向位移(表现为丝杠侧向弯曲),位移方向与梁的侧扭方向一致.在试验操作中,为保护试验设备,一旦构件发生突然的侧扭,即刻停止加载并开始卸载.

卸载后,构件的残余变形很小,表明构件塑性发展程度较低.整个加载过程中,梁在支座处无可见的侧向位移.

2.2 荷载-位移曲线

图11给出了各试件荷载与构件跨中下翼缘竖向位移的关系曲线.曲线的末端是构件突然发生弯扭失稳、立即停止加载并开始卸载时的竖向位移.构件I4-4400、I5-3000和 I6-4000的荷载位移曲线在失稳前的整个加载过程中几乎保持线性,表明 I4~I6构件基本保持弹性.构件 I1-2400、I2-3400和 I3-3400的荷载位移曲线在加载前期保持线性,加载后期出现一定的非线性,表明进入了弹塑性.

图11 荷载-跨中竖向位移曲线Fig.11 Curves of load-mid-span vertical displacement

图12给出了各试件荷载与构件跨中上翼缘侧向位移的关系曲线.除了构件 I4-4400以外,所有构件的荷载位移曲线均存在平台段(关于构件 I4-4400的现象将在第 3节说明).曲线的末端是构件突然发生弯扭失稳、立即停止加载并开始卸载时的侧向位移.由图12可见,在加载前期,各构件的侧向位移较小;随着荷载增大,位移加快发展,荷载位移曲线表现为非线性;当荷载达到极限承载力时,位移突然增大,构件发生失稳,曲线变为水平.

图12 荷载-跨中上翼缘侧向位移曲线Fig.12 Curves of load-mid-span lateral displacement of top flange

此外,I1~I6构件发生的最大侧向位移为21.398,mm(I5-3000构件).因此,本文试验中,构件发生弯扭失稳时的侧向位移并不很大.原因是在试验中,构件一旦达到极限承载力、发生弯扭失稳,就停止加载并开始卸载.

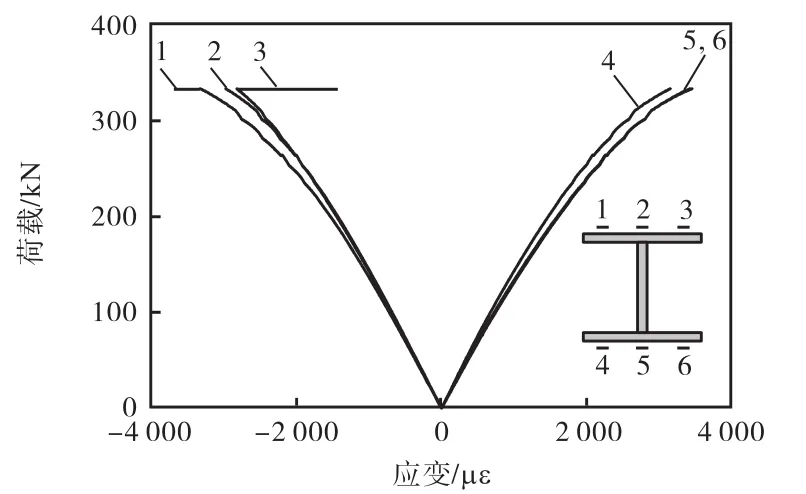

2.3 荷载-应变曲线

图13给出了试件I5-3000的荷载与构件跨中截面上、下翼缘的应变关系曲线.6条曲线分别代表了上、下翼缘上布置的 6个应变片,各应变片位置如图13所示.

图13 荷载-应变曲线(I5-3000)Fig.13 Load-strain curves(I5-3000)

在荷载达到极限承载力之前,构件跨中截面上、下翼缘对称位置的应变片所测得的荷载-应变曲线关于 y轴对称,即上、下翼缘的应变对称发展,可见此时的构件以受弯为主,上、下翼缘分别受到弯曲引起的压应力与拉应力.

当荷载达到极限承载力时,1号应变片所表示的受压翼缘边缘应变突然增大至-3,687,με,而3号应变所表示的受压翼缘另一侧边缘的应变突然减小至-1,431,με,1号应变及3号应变的数值不再与4号应变及6号应变的数值关于y轴对称.但是2号应变的数值始终与 5号应变的数值保持对称.综上所述,当荷载达到极限承载力时,构件发生了侧向弯扭失稳,导致上下翼缘的应变不再关于y轴对称发展.

对于图13所示的 I5-3000构件,试验测得的下翼缘最大拉应变为 3,442,με,上翼缘最大压应变为-3,687,με.根据试验测得的名义应力应变关系,下翼缘对应的最大拉应力为 416.6,MPa,上翼缘对应的最大压应力为422.8,MPa.可见,该构件的最大拉、压应力均接近但未超过规定塑性延伸强度 f0.2,构件在整个试验过程中均保持轻微塑性.

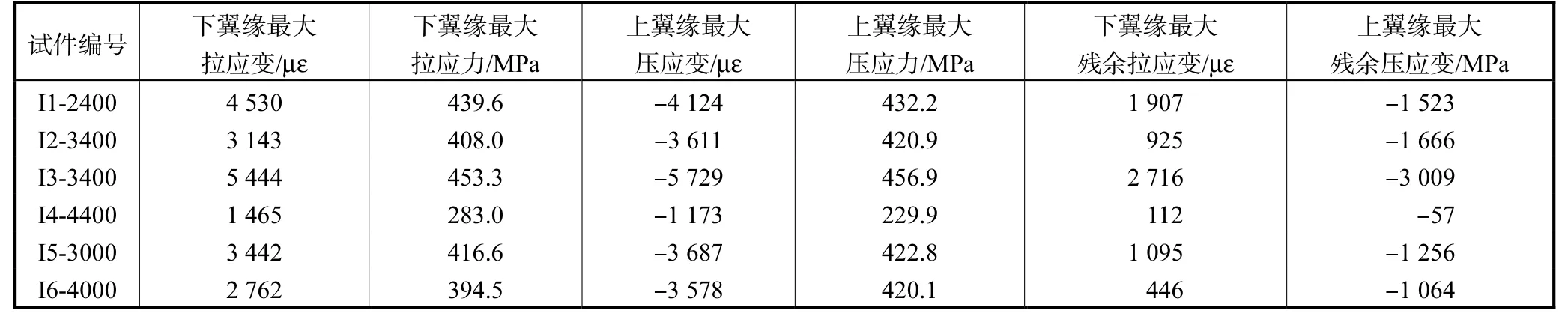

各构件跨中实测应变值以及对应的应力值如表5所示.除I1-2400与I3-3400以外,所有构件的最大拉应力与压应力均未超过 f0.2.同时,除 I3-3400以外,所有构件的残余拉应变与残余压应变均未超过2,000,με.综上所述,构件的失稳破坏表现为轻微塑性的弯扭失稳.这一点与试验现象吻合,因为卸载后构件残余变形很小.

表5 跨中应变及应力Tab.5 Strain and stress at mid-span

3 稳定承载力分析

在试验中,将构件发生突然侧扭时的临界荷载记为构件的极限承载力 Fexp,Fexp即是试验传感器读取到的整个加载过程中的最大荷载.

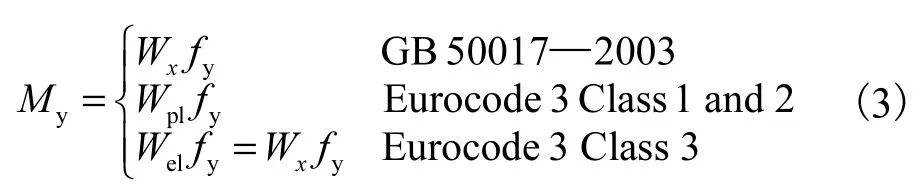

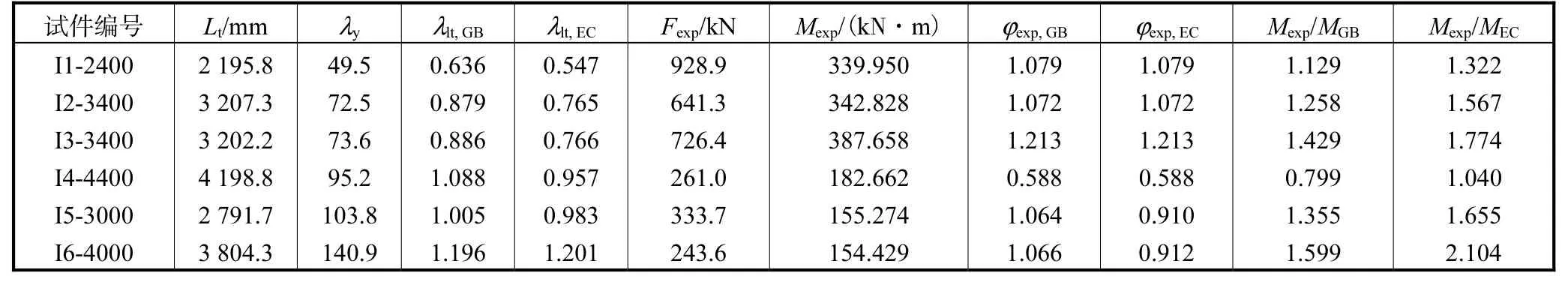

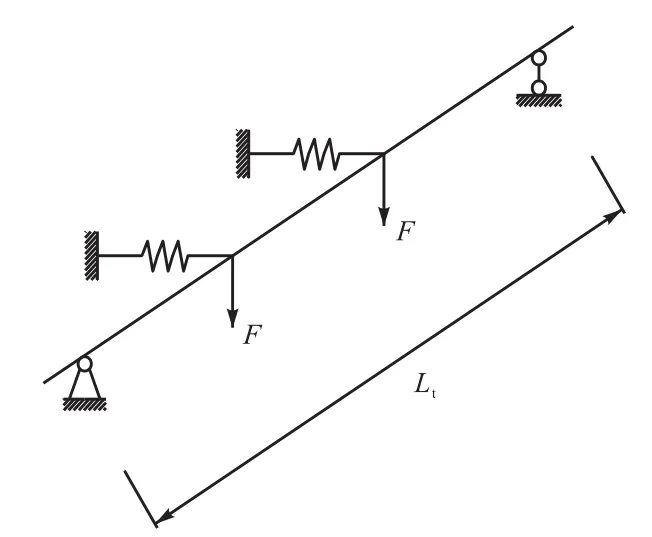

表6中列出了实测极限承载力 Fexp和相应的极限弯矩 Mexp(Mexp=FexpLt/6).表中,λy为构件的弱轴长细比.本文借鉴欧洲钢结构设计规范 Eurocode 3[25],对受弯构件引入正则化长细比.λlt,,EC为根据Eurocode 3计算的正则化长细比,λlt,,GB为参照Eurocode 3规范的形式、沿用 GB,50017—2003[16]的计算方法,计算得到的构件的正则化长细比,λlt,,EC与λlt,,GB统一的计算公式见式(2),其中 My、Mcr分别为边缘屈服弯矩与弹性临界弯矩.

两个规范对边缘屈服弯矩与弹性临界弯矩的计算方法有所区别,见式(3)~式(5).

表6 试件极限承载力及其与规范的比较Tab.6 Ultimate capacities of specimens and its comparison with codes

式中:Wx与 Wel是弹性抵抗矩;Wpl是塑性抵抗矩;fy是钢材的屈服强度,在本文试验中,WGJ高性能钢材没有明显屈服平台,采用试验测得的 f0.2代替 fy;Mcr,,GB与Mcr,,EC分别为根据GB 50017—2003与欧洲钢结构设计规范 Eurocode 3计算得到的弹性临界弯矩;C1是荷载不均匀系数[26],对于跨中集中力加载,C1=1.365[26],对于三等分点集中力加载,C1=1.111[27].除 C1以外,Mcr,,GB与 Mcr,,EC涉及到的部分变量符号不在此处赘述,可参见相关规范.

表6中,MGB与 MEC分别为根据 GB 50017—2003与 Eurocode 3计算得到的极限弯矩,可见除构件 I4-4400以外,试验得到的极限弯矩远高于根据规范计算得到的结果.与此同时,根据试验结果计算得到的整体稳定系数 φexp(根据式(6)计算得到)也几乎均接近甚至大于1.0.

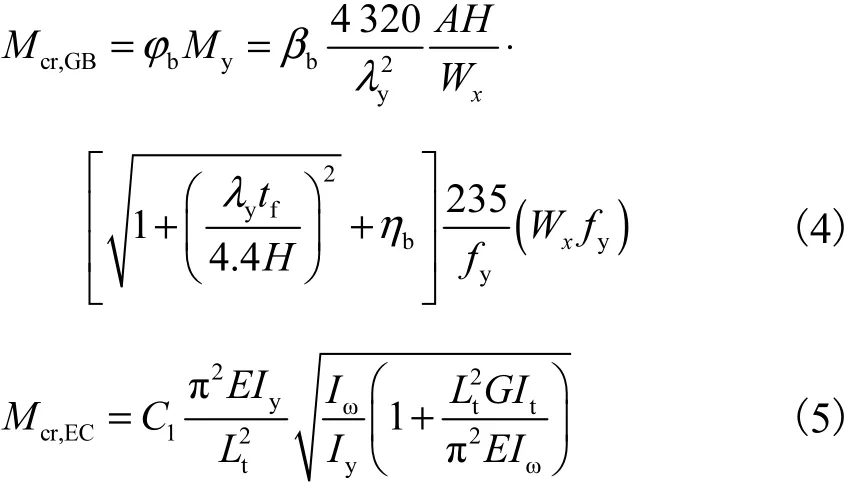

文献[14]对 GJ钢受弯构件在跨中集中力加载状态下的整体稳定性能进行了试验研究.本文试验与文献[14]所得到的试验数据比较如图14所示,其中,图例所示的 DS构件即为文献[14]中的 DS1-1、DS1-2、DS2-1、DS2-2共 4个双轴对称焊接工字形受弯构件.

本文将试验结果与GB 50017—2003、Eurocode 3以及受弯构件弹性稳定曲线(通常称为受弯构件的欧拉曲线,如文献[14]与文献[28]均将试验结果与欧拉曲线比较)进行比较,如图14所示.

从图14可以看出,对于本文试验所涉及的 6个构件中,除 I4-4400构件以外,根据试验结果计算得到的整体稳定系数φexp高于GB 50017—2003的稳定曲线,以及Eurocode 3的全部4类曲线(6个构件截面的高宽比H/B均小于2.0,应采用c类曲线进行设计).由此可见,6个构件的实测极限承载力远高于规范计算结果.根据试验现象分析,原因主要是在加载过程中,受弯构件受到了由反力架的侧向刚度和球铰的摩擦引起的侧向约束.

图14 试验结果与规范曲线的比较Fig.14 Comparison of test results with design curves

反力架与丝杠存在侧向刚度,对构件形成侧向约束,限制构件发生扭转失稳.反力架的侧向约束通过千斤顶球铰产生的摩擦力传递到分配梁上,并传递到构件上翼缘.因此摩擦力的大小与反力架产生的恢复力相等.当荷载较小时,构件的扭转失稳效应小于侧向约束效应,因此构件的侧向位移较小.随着荷载的增大,扭转失稳效应逐渐增大,当荷载达到极限承载力时,扭转失稳效应大于侧向约束效应,构件克服球铰的摩擦力并发生扭转.此时,构件突然发生弯扭失稳破坏.荷载达到极限承载力后不再增大,即球铰受到正压力不再增大,因此球铰摩擦力也保持不变.

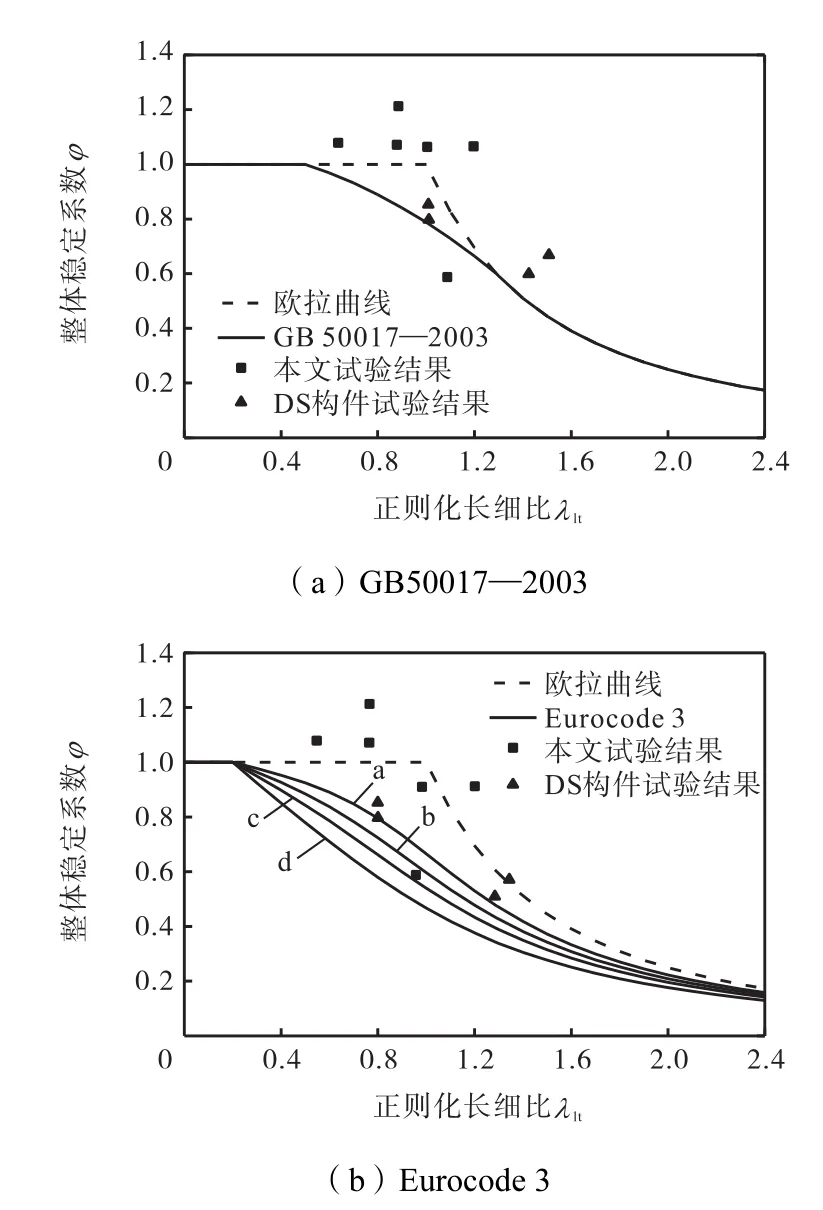

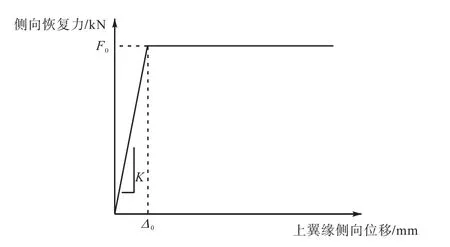

综上所述,可采用弹簧单元模拟球铰对构件上翼缘产生的侧向约束,简化力学模型如图15所示.与文献[8]采用相似的方法,弹簧单元的本构模型可采用双线性模型,如图16所示.

图15 侧向约束简化力学模型Fig.15 Simplified mechanical model for specimens with lateral restraints

图16 侧向弹簧本构模型Fig.16 Constitutive model of lateral springs

文献[14]中,采用特殊试验装置,尽可能减少侧向约束,并确保荷载竖直向下.从图14中可以看出,对于DS构件,根据试验结果计算得到的整体稳定系数φexp略高于GB 50017—2003的稳定曲线,以及欧洲钢结构设计规范Eurocode 3的a类曲线.同时,根据 DS构件试验结果计算得到的整体稳定系数 φexp远低于6个构件的相应数值,该现象进一步验证了侧向约束提升了6个构件稳定承载力的观点.

对于构件I4-4400,实测极限荷载相对较小,因此球铰的摩擦力也相应较小,同时由表2可知,构件I4-4400的初始扭转v0为2.825,mm,是所有构件中最大的.因此,构件 I4-4400相比其他构件更易于发生弯扭失稳,加载点的侧向约束效应对构件扭转的限制较小.由此可见,在侧向约束较弱的情况下,根据 I4-4400构件试验结果计算得到的整体稳定系数 φexp低于 GB 50017—2003的稳定曲线,同时,略高于欧洲钢结构设计规范Eurocode 3的c类曲线.可以推论,对于 WGJ焊接工字形受弯构件,在没有侧向约束的情况下施加竖直向下荷载,实测整体稳定系数将低于GB 50017—2003的设计值,而欧洲钢结构设计规范Eurocode 3偏于安全.此外,由于加载点的侧向约束效应对构件I4-4400的扭转限制较小,图11中,构件I4-4400的荷载-位移曲线并未像其他构件一样出现平台段,而是类似无约束构件的弯扭失稳,侧向位移逐渐发展.

文献[29]详细探讨了侧向约束对构件稳定承载力的影响,建立有限元模型并引入弹簧单元对6个构件以及DS构件进行模拟计算,计算结果与试验结果吻合良好.

综上所述,并根据陈绍蕃[17]的理论分析以及Fukumoto等[18]的试验研究成果,可以进一步推论,GB 50017—2003不完全适用焊接工字形受弯构件的稳定承载力设计,尤其是 WGJ高性能受弯构件.以上推论尚需进一步试验与理论验证,在文献[29]中详细阐述.

4 结 论

本文对 WGJ高性能钢材进行了材性试验,并对焊接工字形受弯构件进行了整体稳定性能试验研究.得到了如下结论.

(1) WGJ高性能钢材的应力-应变关系没有明显的屈服平台,非线性程度较明显,可采用规定塑性延伸强度 f0.2表征其屈服强度.钢材屈强比较小,断后伸长率较大.Ramberg-Osgood模型对材料的应力-应变曲线拟合良好.

(2) 受弯构件在试验中均发生弯扭整体失稳.当荷载达到极限承载力时,构件突然发生侧向扭转.卸载后各个构件的残余变形较小.构件翼缘的应变发展程度较低,构件在整个加载过程中表现为轻微塑性.

(3) 受弯构件受到了由反力架的侧向刚度和球铰的摩擦所引起的侧向约束,极限承载力大幅上升.根据试验结果计算得到的整体稳定系数φexp远高于我国规范与欧洲规范给出的稳定系数曲线.对于侧向约束较弱或不存在侧向约束的受弯构件,承载力大幅下降,并低于我国规范的设计结果.我国现行钢结构规范关于受弯构件整体稳定的计算公式是否适用于计算WGJ高性能钢材焊接工字形受弯构件的整体稳定承载力,尚需更深入试验与理论研究.

致 谢

感谢武汉钢铁集团和武汉钢铁建工集团金属结构有限公司在试验材料准备和试件加工中提供的支持,以及北京城市交通协同创新中心的资助.