小方坯翻钢机改造

2018-07-26廖朝霞

廖朝霞

(福建三安钢铁有限公司,福建泉州362411)

0 引言

小方坯翻钢机是连铸机生产中的常用设备,三安公司的该设备是2003年设计安装的,原采用固定式拨爪机构,由液压缸推动转轴翻转带动方坯实现翻转。生产中,方坯在由运输辊输送到翻钢机区域的过程中,易碰撞翻钢机拨爪造成顶坯;焊接式液压缸底座经检修过程中的多次拆装后,焊接面模糊,易出现两台液压缸安装时无法定位在同一平面上,造成翻转不同步、受力不均、翻不到位等现象。本文通过对翻钢机拨爪机构、液压缸及其底座等的优化设计,改善了这一现象。

1 改造前翻钢机的状况及原因分析

1.1 改造前翻钢机的状况

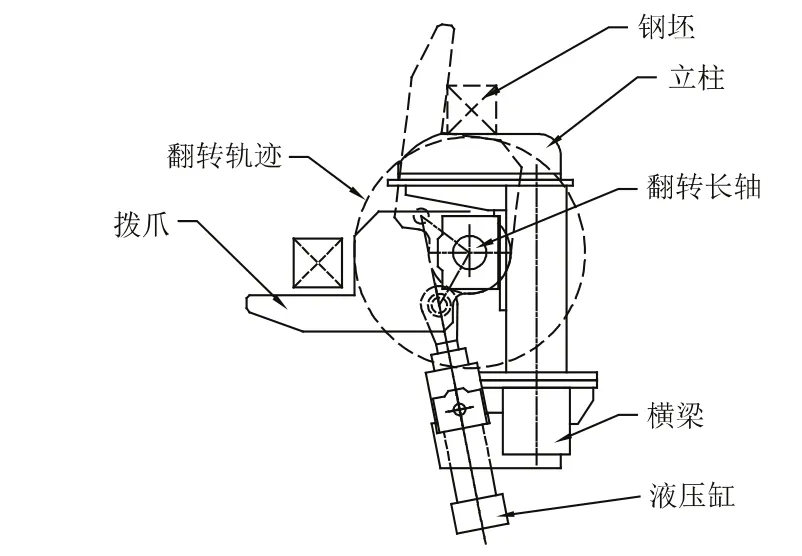

如图1所示,改造前翻钢机拨爪为呈L型的一体式机构,每流共9根拨爪和两台液压缸。液压缸行程300 mm,缸筒直径100 mm,活塞直径70 mm,其一端固定在拨爪上,一端固定在横梁上;翻转长轴由6个轴承座固定在立柱上,钢坯处于拨爪右下角,由油缸推动固定拨爪沿着弧形的翻转轨迹运动,直至将断面为160 mm×160 mm,长度为12 m、温度约750℃的小方坯钢坯翻转至立柱顶端。所对应的液压系统压力为10 MPa。

图1 翻钢机改造前结构图

生产中存在的问题有:方坯经运输辊道输送进入翻钢机区域时,坯头易碰撞拨爪,造成生产停顿,严重时会顶坏长轴和液压缸;其次经常出现方坯翻不到立柱上方,随着拨爪返回,方坯滑下等现象。

1.2 原因分析

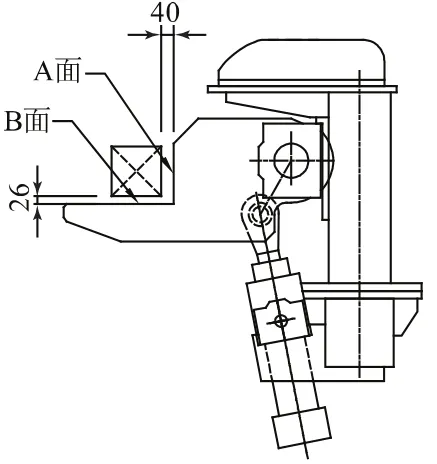

针对顶坯的故障分析:每根方坯并非笔直,当钢坯的变形率>2.16‰(即变形量>26 mm)时,前进中的方坯就会撞到拨爪的A面或B面,如图2所示。

为了避免方坯顶撞到拨爪A面后,造成生产停顿,虽临时为拨爪A面制作了导向板,如图3的圆圈处,顶坯的根本原因却没有得到消除。

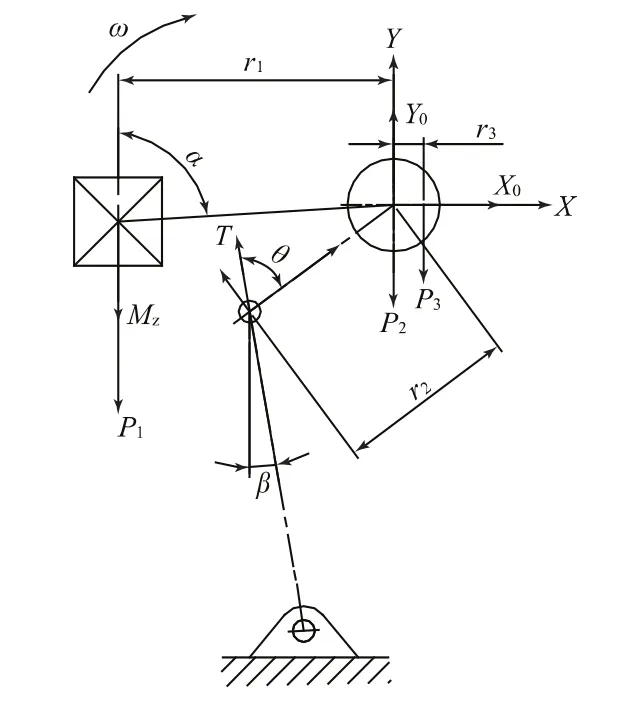

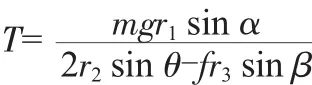

(1)现有的液压系统正常工作压力为10 MPa,方坯能否在新的安装尺寸下正常翻转,需对其在现有受力条件下进行受力分析,受力分析点为液压缸转臂旋转30°,开始翻坯时计算,具体受力尺寸如图6所示。

(2)翻转长轴采用双液压缸同步推动,如求单个液压缸的

图2 改造前故障分析图

图3 现场实物图

针对方坯翻不到位的分析:由于翻钢机液压缸的耳轴是通过固定座和螺栓固定在横梁上,因底座靠近红热的钢坯,螺栓常年受高温辐射易产生拉伸变形,从而出现螺栓松动甚至断裂现象。为了避免此故障的发生,检修工在液压缸的安装过程中,将固定液压缸耳轴的固定座焊接在横梁上。但是这样又引发了新的故障,即固定座经过多次的焊接、割除后尺寸会发生变化,使得液压缸无法准确定位,易出现两台液压缸安装时无法定位在同一平面上,液压缸行程的最低点和最高点位置发生变化,因此造成液压缸运动不同步、受力不均、翻不到位的故障。

2 改造方案设计

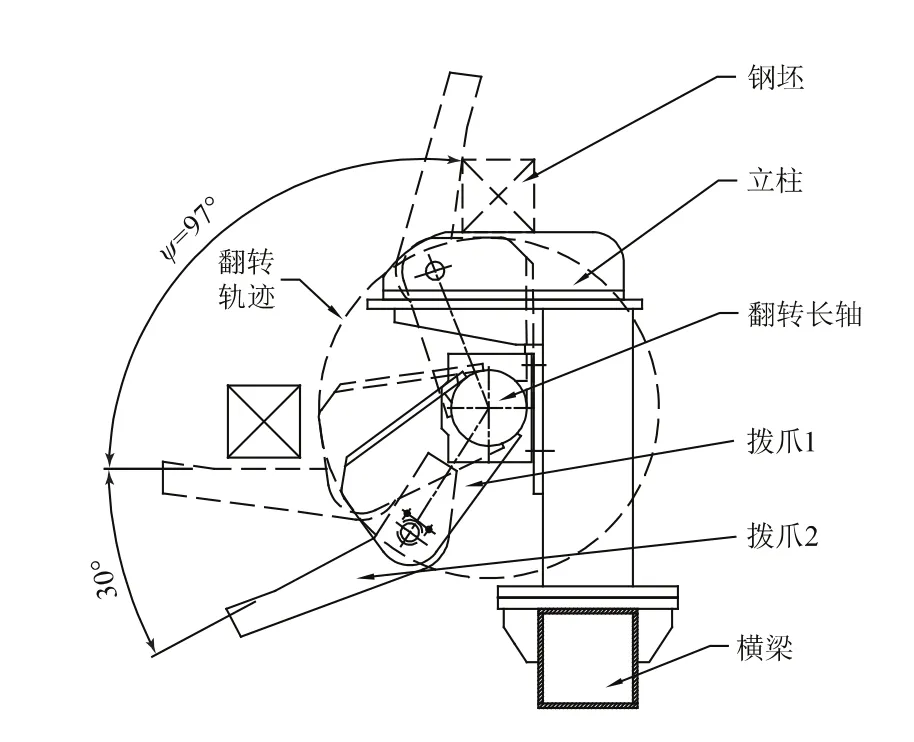

通过对这套翻钢机的工作原理、安装尺寸、工作压力方面的分析,发现如果要减少顶坯故障,则需要将易被撞击的A、B面降低至水平面下,即原拨爪的A面如图4所示向下旋转30°。为方便拨爪磨损后的更换,将拨爪设置为分体式。由于现场固定长轴的立柱、轴承座位置及尺寸、辊道位置及尺寸等不变,因此方坯的旋转轨迹不变,则液压缸的转臂长度不得超出方坯的旋转轨迹,但尽量设计为最大值,以减少液压缸的推力力矩。

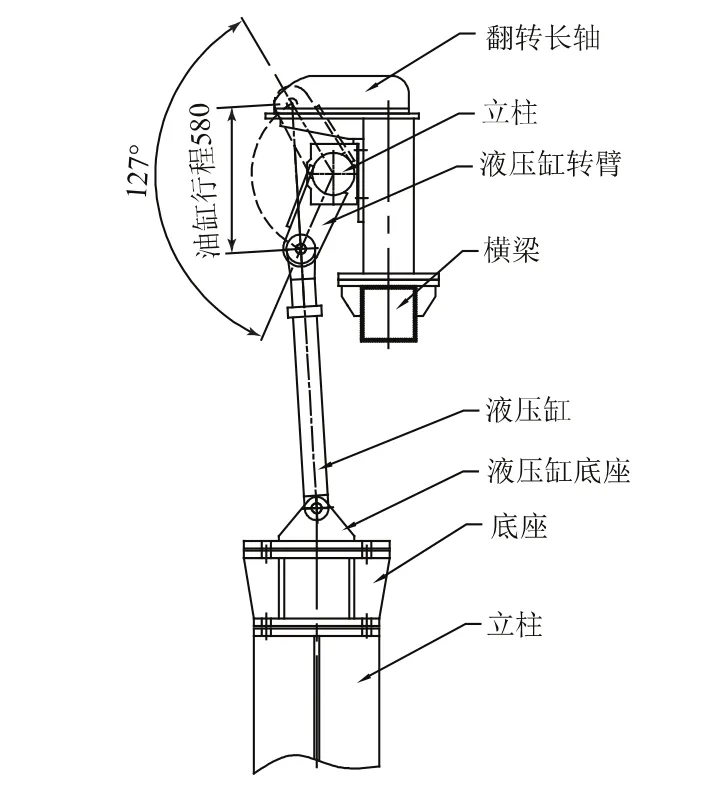

为了保证备件的通用性,采用我厂现有的液压缸型号,其行程为580 mm,缸筒直径80 mm,活塞直径56 mm,并为该液压缸设计独立的钢构底座。钢构底座设计在翻钢机正下方的水泥基础上,增加与钢坯的间距。

结合现场利旧设备的实际尺寸和选配的液压缸型号,依据翻钢机工作原理进行优化设计,改造图如图4、图5所示。

3 改造方案的可行性分析

图4 拨爪结构图

图5 液压缸结构图

图6 改造后的受力分析图

启动推力,则计算如下:

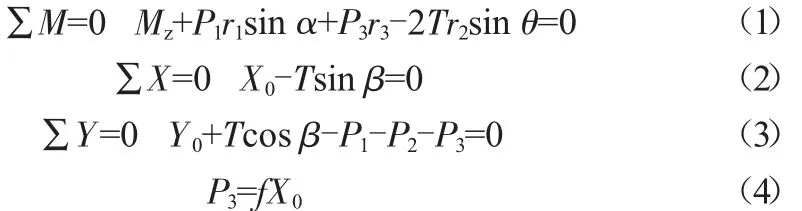

列平衡方程,求未知量T。

式中,Mz为钢坯的惯性力矩;P1为钢坯的重力;P2为翻转长轴的重力;P3为铜瓦的摩擦力;T为液压缸的推力;X0为长轴受到的X方向的力;Y0为长轴受到的Y方向的力;f为翻转长轴与铜瓦的摩擦系数,取0.1。

由上述公式(2)、公式(4)可得出:

因液压缸的全行程L=580 mm,查该设备的液压系统原理图可知液压缸的运行速度V=60 mm/s,则全行程时间t=L/V=9.67s;在该行程内,方坯的平均角速度

另设转轴的角速度为ω,角加速度为ε,全行程时间为t,Iz为转动惯量,则钢坯的惯性力矩为:

另由计算可知:方坯的质量m=2 411 kg;由设计图测量可知:r1=500 mm,r2=325 mm,r3=55 mm,α=87°,θ=63°,β=10°,g为重力常数。

由公式(1)可得出:

经计算可知:液压缸的推力T≈20 414 N。

(3)符合性计算。

因本次改造液压系统及管路不变,即液压系统工作压力10 MPa,但液压缸规格改为了缸筒半径R1=40 mm,活塞半径R2=28 mm,行程580 mm。

已知液压缸所需要的压力为T,设P为液压缸的工作压力。T的计算公式为:

如液压系统局部压力损失及沿途压力损失按系统的10%考虑,则翻钢机液压缸的理论工作压力为:4.06÷0.9=4.51 MPa,其值小于液压系统的正常工作压力10 MPa。因此,根据理论计算,液压缸的选型及位置和拨爪的设计满足生产需要。

4 结语

我公司利用年度检修时间改造了一个流试用,试用一年内顶坯和翻不到位现象不复存在。后一年又对翻转频率比较高的四个流进行了同样的改造,使用效果依然良好。因此可知,该优化设计可行。