超声对竹材表面性能和竹层积材胶合性能的影响

2018-07-26关明杰朱越强张紫嫣黄志伟

关明杰,刘 仪,朱越强,张紫嫣,黄志伟

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037;2.国家林业局竹材工程技术研究中心,江苏 南京 210037;3.南京林业大学 化学工程学院,江苏 南京 210037)

竹材有着再生能力强、生长速度快、强度高、性能稳定等优势,竹材的科学合理工业化利用,能够有效缓解我国木材供需紧张的矛盾[1-2]。竹材和木材同属各向异性材料,并且竹材所使用胶黏剂也基本沿用了木材所使用的胶黏剂。竹材自身的结构性质与木材却有较大差异,主要表现在竹材组织中没有横向的射线细胞,气液横向流通都必须经过细胞壁上的纹孔通道[3]。液态的胶黏剂在竹材表面的流动、润湿并向基体内部渗透的深度并不明显[4],导致胶黏剂固化后形成的高分子聚合物与竹材的交联并未达到木材与胶黏剂的机械耦合效果。因此,迫切需要对竹材表面进行改性以改善其润湿性,增大胶黏剂在表面的渗透或是增强竹材表面与胶黏剂的交联。超声波的破壁效应则提供了新的思路[5]。超声波是一种频率高于2万赫兹的声波,具有声能集中、方向性好、穿透能力强等特点。其特有的“空化作用”当超声在液体媒质中传播时,使液体中的微气泡振荡生成、增大、收缩、崩溃,从而导致气泡附近的液体产生强烈的激波,形成局部点的极端高温高压,并伴生出强烈的冲击波,能够在物体内部产生巨大的瞬时压力,可以导致分子之间剧烈碰撞、摩擦而使结构损伤,使得生物质高分子的形态结构和超微结构发生变化。当前,超声在木材工业上主要应用于辅助染色[6]以及无损检测[7]。对竹材结构和性能影响的研究亦主要集中于对防霉性能的影响[8-9],鲜有关于超声空化作用对竹材表面特性和胶合性能的影响的研究。因此,本研究利用超声空化作用对竹材进行表面处理,以期改进竹材表面性能,提高酚醛胶黏剂在竹材表面的润湿性,进而提高竹层积材的胶合强度。通过分析不同时间、温度及超声功率处理条件的竹材表面粗糙度和表面润湿性;压制竹层积材并对竹层积材的胶合强度进行测试分析,探讨超声空化处理对竹材表面性能及其胶合性能的作用规律。

1 材料与方法

1.1 材料与设备

1.1.1材料 去青去黄的漂白竹片和炭化竹片,取自浙江安吉4~6年生的毛竹,气干含水率为6%~8%;酚醛树脂胶黏剂参考相关文献配方[10]实验室自制,采用m(苯酚)∶m(甲醛)∶m(氢氧化钠)=1.00∶1.50∶0.25制备。

1.1.2试验设备 超声波细胞破碎仪,型号JY99-2D,工作频率范围21~25 kHz;表面粗糙度仪,型号TR110,测量范围:Ra为0.05~10.00 μm,Rz为0.10~50.00 μm;表面接触角测定仪,型号OCA40,配备高分辨率CCD相机视频测量系统,并使用SCA20软件收集和处理数据;平板硫化机,型号QLB-D 400×400×2,总压力1 500 kN;微机控制电子万能试验机,型号CMT4304。

1.2 试验方法

1.2.1超声波处理 选取超声温度、超声时间和超声功率为考查因子,每个因子取3个水平,并选用L9(34)表进行正交试验,因子水平设置见表1。将竹片锯制成50 mm×20 mm×5 mm的试件,放入超声波细胞破碎机中进行试验,按照表1的处理工艺进行超声处理。结束之后试件在相对湿度65%、温度20 ℃的恒温恒湿箱内调质直至质量恒定。

表1 超声处理工艺

1.2.2表面粗糙度测定 选定取样长度2.5 mm,行程长度6 mm,测定竹材近黄面上弦面横向的Ra、Rz值。测点5个·组-1,取其平均值。

1.2.3酚醛树脂胶表面接触角测定 将规格尺寸试样置于接触角测量仪样品台,在每个样品的近黄面上测试5个点,采用SCA20软件收集数据后记录其接触角,取5个接触角的平均值。

1.2.4竹层积材胶合强度测定 双层竹层积材分别以超声处理前后的漂白和炭化竹片为原材料,组坯方式为黄面对黄面胶合。单面涂胶量为140 g·m-2,热压温度为140 ℃,热压压力为1.2 MPa,热压时间为15 min。热压结束之后试件在相对湿度65%、温度20 ℃的恒温恒湿箱内调质直至质量恒定。胶合剪切强度测定采用标准DIN EN302-1-2004,试件规格为150 mm×20 mm×10 mm的开槽试件,槽距10 mm,每一试验条件重复10次。试件两端夹紧在万能力学试验机的夹具上,夹具间距90 mm,控制加载速度使试件的破坏时间为30~90 s。

2 结果与分析

2.1 超声处理对竹材表面粗糙度的影响

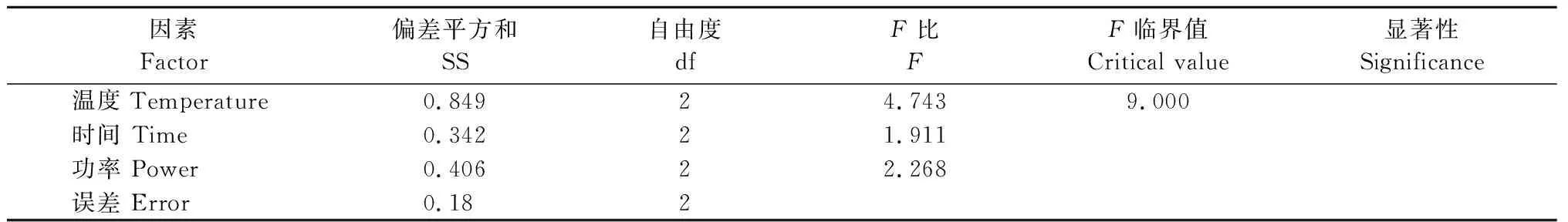

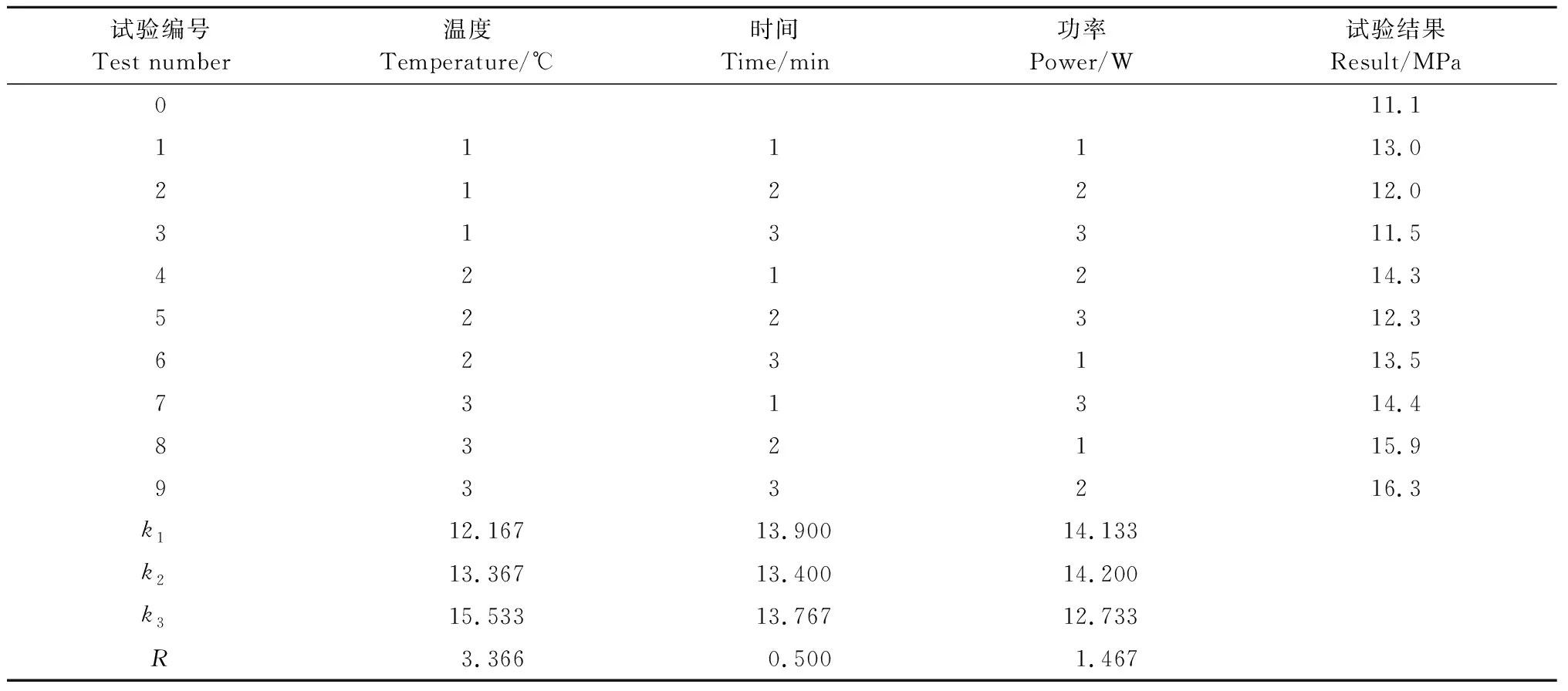

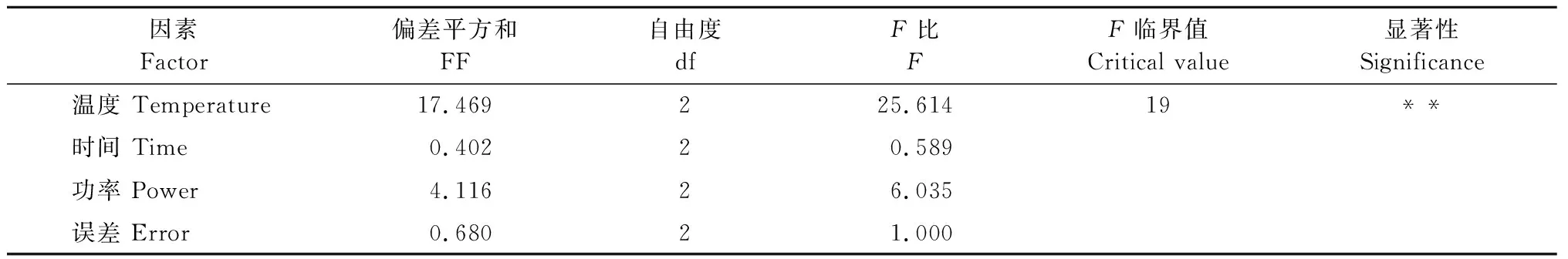

依据GB/T 12472-2003《木制品表面粗糙度参数及其数值》,当表面粗糙度测试仪测量范围为Ra=0.05~10.00 μm,Rz=0.10~50.00 μm,评定参数时通常在常用数值范围(Ra=0.025~6.300 μm)内优先选择Ra。不同工艺超声处理后的漂白竹片表面粗糙度Ra值及正交实验的方差分析分别如表2表3所示。

表2 超声处理后漂白竹片表面粗糙度值

说明: 0号为未经处理的对照组竹片

表3 各因素对漂白竹片表面粗糙度影响的方差分析

说明:当α=0.1时,F临界值为9.0;当α=0.05时,F临界值为19.0;当α=0.01时,F临界值为99.0

由表2及表3可知:对漂白竹材表面粗糙度的影响因素排序由大到小依次是温度>功率>时间,但是3个因素均无显著影响。由于增大材料表面粗糙度能在一定程度上增强其宏观胶合强度[11],因此,从增大表面粗糙度的角度出发,对漂白竹材而言,最优的超声处理工艺为:超声温度40 ℃,超声时间120 min,超声功率1 200 W。在此工艺下漂白竹材的表面粗糙度为6.35 μm,相较于未处理的4.92 μm而言,提高了29%。

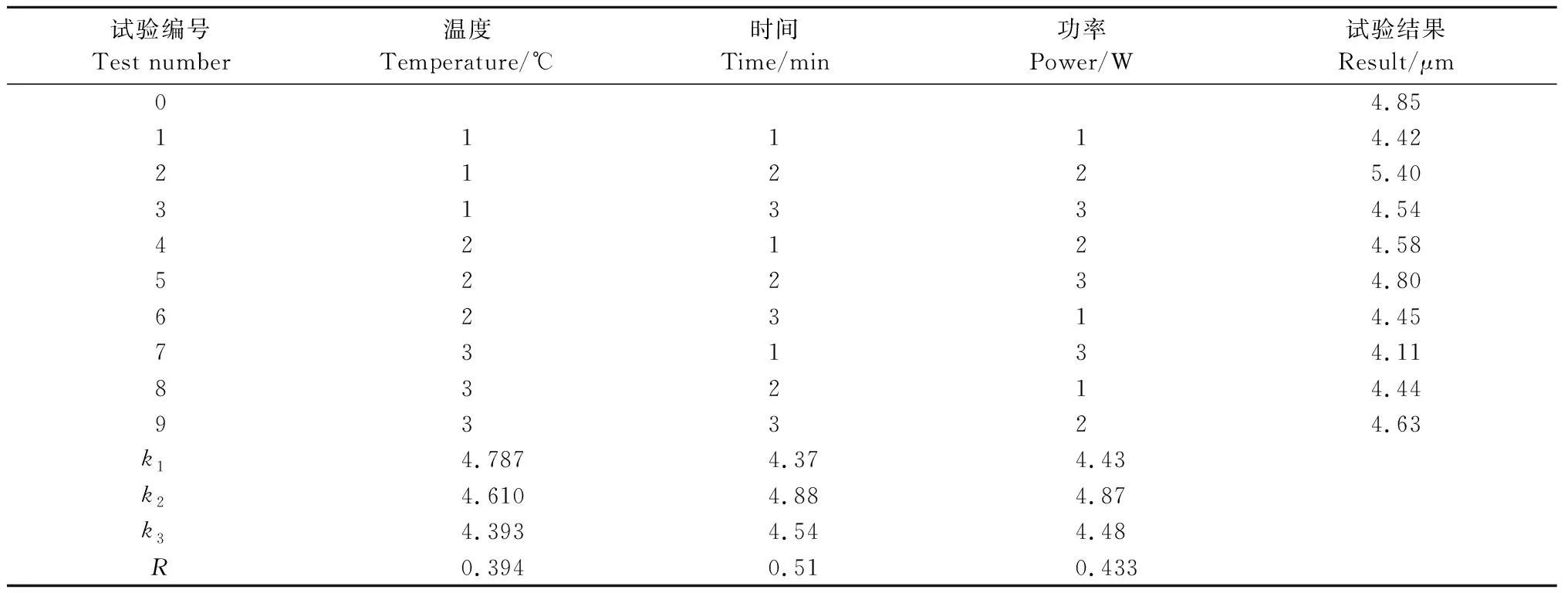

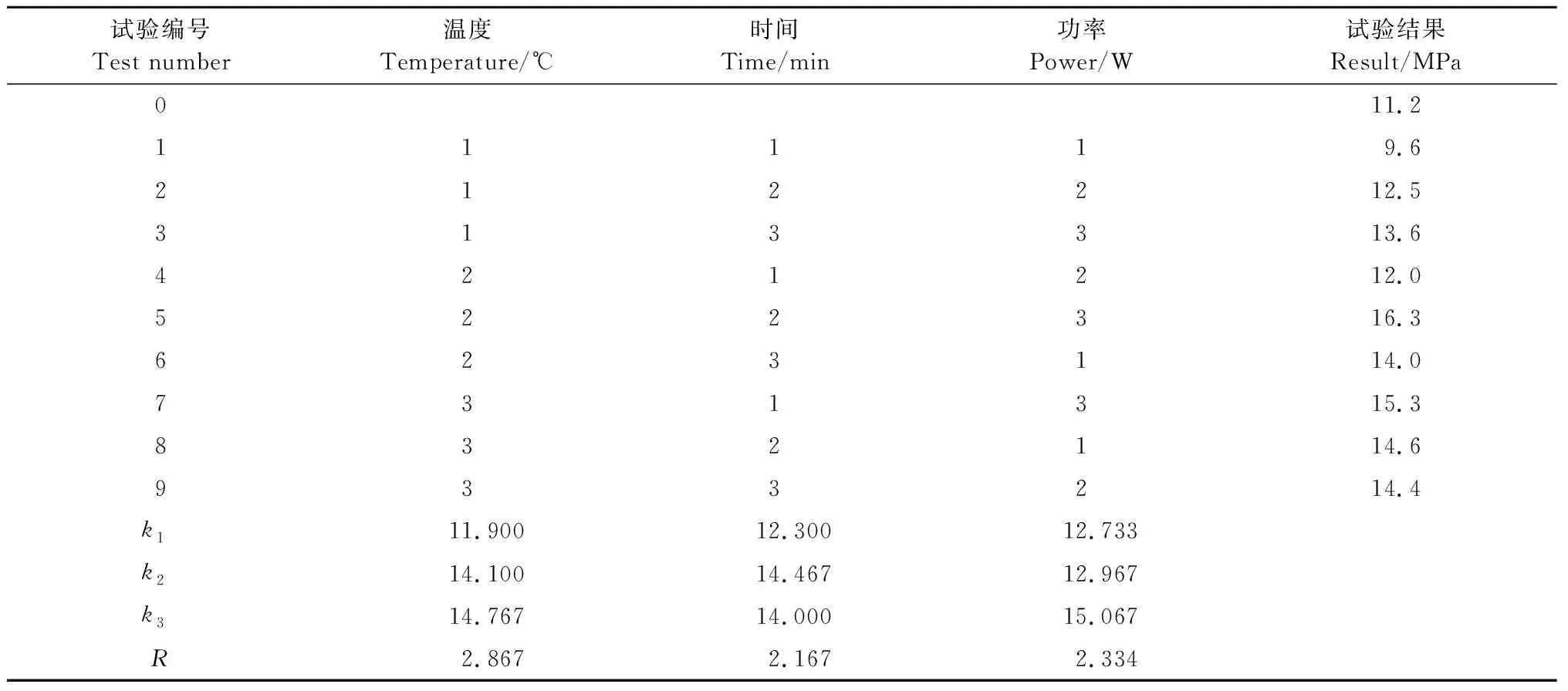

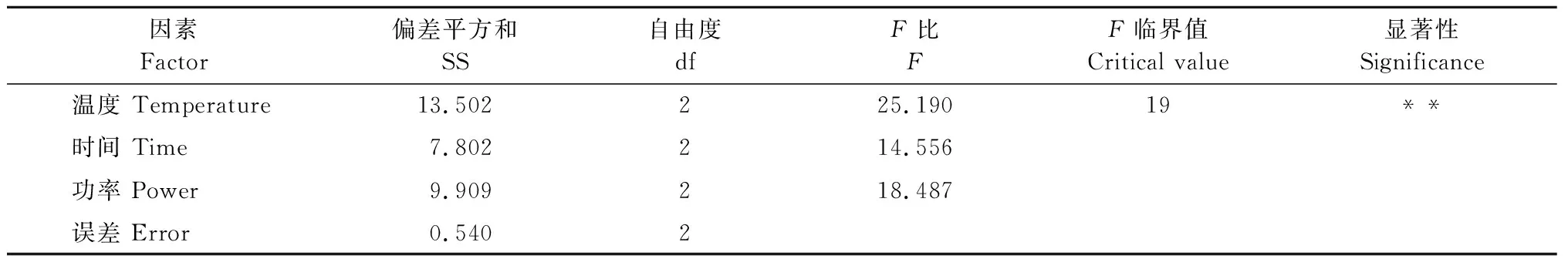

不同工艺超声处理后的炭化竹片表面粗糙度Ra值及正交实验的方差分析分别如表4表5所示。

由表4和5可知,对炭化竹材表面粗糙度的影响因素排序由大到小依次是时间>功率>温度,并且超声时间和功率对表面粗糙度有一定影响。从增大表面粗糙度的角度出发,对炭化竹材而言,最优的超声处理工艺为:超声温度40 ℃,超声时间90 min,超声功率1 000 W。在此工艺下炭化竹材的表面粗糙度为5.53 μm,相较于未处理的4.85 μm而言,提高了12%。

表4 超声处理后炭化竹片表面粗糙度值

说明: 0号为未处理的对照组竹片

表5 各因素对炭化竹片表面粗糙度影响的方差分析

超声破壁效应使得竹材表面细胞壁产生裂纹、增加纹孔的深度和孔径,因此能够提升竹材的表面粗糙度。对比表2和表4,我们能发现超声处理后漂白竹片的表面粗糙度普遍大于炭化竹片的表面粗糙度。这或许和竹片本身的物理性能有关,竹材既是一种多孔性的材料,又是一种具有弹塑性的材料[12]。竹材在外力的作用下会产生塑性体变形和弹性体变形,变形机制导致竹材超声处理后的表面粗糙度变化。竹材在炭化处理后,脆性增加,抵抗外力作用的能力有了一定的提高,因此其在超声处理工艺下的表面粗糙度变化不及漂白竹片明显。

2.2 超声处理对竹材表面接触角的影响

酚醛树脂胶在不同工艺超声处理后的漂白竹材表面平衡接触角及正交实验方差分析如表6表7所示。

表6 超声处理后漂白竹片表面接触角

说明: 0号为未处理的对照组竹片

表7 各因素对漂白竹片表面接触角影响的方差分析

由表6及表7可知:对酚醛树脂在漂白竹材表面接触角的影响因素排序由大到小依次是温度>时间>功率,并且超声温度对其有一定影响。由于接触角越小则润湿性越好,因此,从该角度出发,对漂白竹材而言,最优的超声处理工艺为:超声温度40 ℃,超声时间60 min,超声功率1 400 W。在此工艺下漂白竹材的表面接触角为57.5°,相较于未处理的89.2°而言,降低了55.1%。

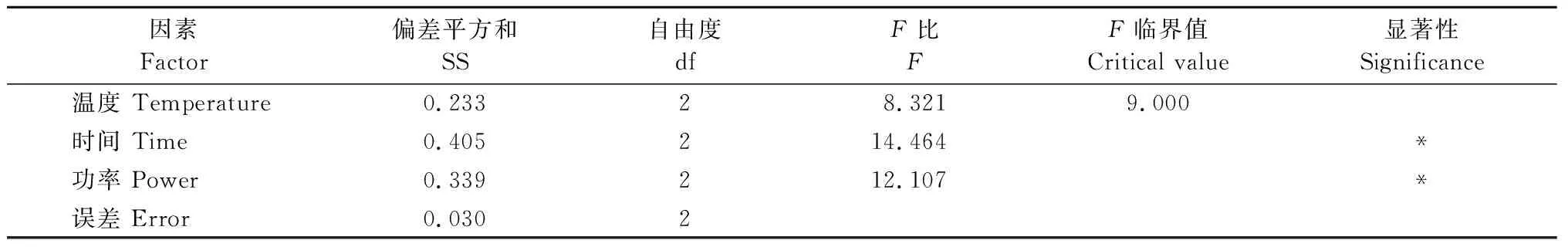

酚醛树脂胶在不同工艺超声处理后的炭化竹材表面接触角及正交实验的方差分析分别如表8表9所示。

表8 超声处理后炭化竹片表面接触角

说明: 0号为未处理的对照组竹片

表9 各因素对炭化竹片表面接触角影响的方差分析

由表8及表9可知:对酚醛树脂在炭化竹材表面接触角的影响因素排序由大到小依次是温度>时间>功率,并且超声温度对其有显著影响。由于接触角越小则润湿性越好,因此,从该角度出发,对炭化竹材而言,最优的超声处理工艺为:超声温度50 ℃,超声时间60 min,超声功率1 200 W。在此工艺下炭化竹材的表面接触角为66.8°,相较于未处理的75.6°而言,降低了13.2%。

对比表6和表8,我们能发现酚醛树脂在漂白竹材上的接触角普遍大于在炭化竹材上的,说明漂白竹材的表面润湿性弱于炭化竹材。根据界面极性作用理论,液体与固体之间的极性差别越小,界面张力就越小,越有利于两者的润湿,竹材在胶黏剂条件下,路易斯碱自由能起主要作用。经过处理后的竹材的路易斯碱自由能显著增加,并且炭化竹材的增量大于漂白处理竹材,所以导致表面润湿性差异[13]。然而接触角仅能表征竹材的表面润湿性能。虽然超声的破壁效应能够击穿竹材纹孔,增大其横向渗透性,提高表面润湿性,但是竹材的润湿性并不是决定其宏观胶合强度的唯一因素,影响胶合强度的因素还有材料种类、密度、收缩膨胀率、抽提物、含水率等多方面的因素[14]。因此,还需要考察经超声处理后的竹材制备的竹层积材的宏观胶合剪切强度,才能综合考查超声处理对竹层积材性能的影响。

2.3 超声处理对竹层积材剪切强度的影响

使用不同工艺超声处理的漂白竹材所制备的竹层积材的胶合剪切强度及正交实验的方差分析如表10表11所示。

表10 超声处理后漂白竹层积材胶合强度

说明: 0号为未处理的对照组竹片

表11 各因素对漂白竹层积材胶合强度影响的方差分析

由表10及表11可知,对漂白竹层积材胶合强度的影响因素排序由大到小依次是温度>功率>时间,并且超声温度对其有显著影响,这是因为超声处理是以水为介质的,随着温度升高,水分子的运动速度越快,在超声处理时对竹材表面造成的冲击相应也就越强。也就是说,更高的温度导致了更强的超声空化作用。最优的超声处理工艺为:超声温度60 ℃,超声时间60 min,超声功率1 200 W。在此工艺下漂白竹层积材的胶合强度为13.1 MPa,相较于未处理的11.1 MPa而言,提高了18%。

根据一些文献表明,超声波的空化作用所产生的微射流能对表层细胞产生冲击、剪切作用,使细胞壁出现裂纹、发生位移和变形,破裂脱除细胞壁的初生壁和次生壁外层,使得次生壁中层暴露出来[15]。因此超声处理后的竹材薄壁细胞的细胞壁明显变薄,纹孔的深度和孔径有明显增加,这可以降低薄壁细胞因气干过程中纹孔通道闭合形成的内在压力,增大细胞的通透性[16],有利于酚醛树脂胶的渗透。由于酚醛树脂胶自身的内聚强度以及胶黏剂和竹材的界面强度大于竹材自身的强度,黏结破坏发生于竹材,所以胶合强度随胶合界面处的竹材强度的提高而提高。胶黏剂渗透到更远的距离不仅有利于增大胶黏剂与竹材的机械结合,还能提升界面区细胞壁的弹性模量和硬度[17],由此导致竹层积材胶合剪切强度的提高。

从表10中还可以发现:从增大竹层积材胶合强度的角度出发的最优超声处理工艺,和从增大竹材表面粗糙度或者增强竹材表面润湿性角度出发的最优超声处理工艺并不相同,说明表面粗糙度或者表面润湿性均不是影响竹层积材胶合强度的唯一因素,这与相关文献的研究所得出的结论相同[14]。同时,选用最优超声处理工艺制备的竹层积材的胶合强度,会低于正交实验中某些组别的强度,这或许是因为超声处理对竹片的影响是双面的,一方面超声空化效应能够使得竹材细胞壁出现裂纹、增大纹孔通透性,进而增大胶黏剂渗透、提高胶合强度;另一方面,这种空化作用也弱化了竹材本身的强度,进而降低胶合强度。而根据正交实验法所选用的最优方案,选用的每个参数水平都是对胶合强度影响效果最大的参数水平,因此,当3个参数水平综合在一起的时候,有可能对竹层积材的这种弱化效果反而超过了增大胶黏剂渗透而带来的强化效果,由此导致竹层积材胶合强度的降低。在未来的研究中,需要对每个参数进行更深入的研究,以在这样的“强度博弈”中选取最优化的方案。

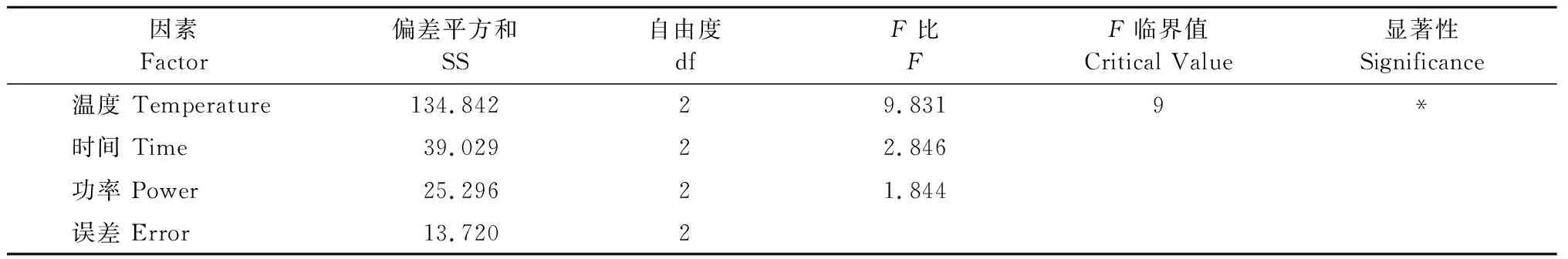

使用不同工艺超声处理的炭化竹片所制备的竹层积材的胶合剪切强度及正交实验的方差分析分别如表12表13所示。

表12 超声处理后炭化竹层积材胶合强度

说明: 0号为未处理的对照组竹片

表13 各因素对炭化竹层积材胶合强度影响的方差分析

由表12及表13可知:对炭化竹层积材胶合强度的影响因素排序由大到小依次是温度>功率>时间,并且超声温度对其有显著影响,这与超声处理对漂白竹材的影响效果是一致的。最优的超声处理工艺为:超声温度60 ℃,超声时间90 min,超声功率1 400 W。在此工艺下炭化竹层积材的胶合强度为12.6 MPa,相较于未处理的11.2 MPa而言,提高了12.5%。

与漂白竹层积材类似,超声处理也能够在一定程度上提高炭化竹层积材的胶合强度。这也是由于超声空化效应能够增大炭化竹材表层细胞的通透性,提高胶黏剂的渗透,进而增大了竹层积材的胶合强度。与漂白竹材的最优化处理工艺不同,炭化竹材最优超声工艺所需要的超声时间更长、超声功率更大,这或许是由于竹材在炭化处理后,脆性增加,抵抗外力作用的能力有了一定的提高,因此需要更强的超声处理工艺。这与超声处理对漂白竹材表面特性的影响略大于炭化竹材的影响的分析是一致的。

对比表10和表12:我们还能发现,漂白竹层积材的胶合剪切强度普遍大于炭化竹材的,这是由于材料本身的处理工艺对其强度的影响而导致了竹层积材整体胶合剪切强度的变化。竹材在漂白处理后,材质密实,密度增加,因此力学强度有所提高。而竹材在炭化处理后,纤维素和半纤维素的相对含量降低,密度减小。同时高温使竹材表面硬化,材质变脆,因而竹材的总体强度变低[18]。由此造成漂白和炭化竹层积材胶合强度的差异。

3 结论

(1)超声处理能够破坏竹材表层细胞,在一定程度上增大竹材表面粗糙度。超声工艺参数对漂白竹材表面粗糙度的影响程度由大到小依次是温度、功率、时间,对炭化竹材表面粗糙度的影响程度由大到小依次是时间、功率、温度。经最优超声工艺处理后,漂白竹材表面粗糙度提高29%,炭化竹材提高12%。(2)超声处理能够击穿竹材细胞壁上纹孔,增大横向渗透性,在一定程度上降低酚醛树脂胶在竹材表面的接触角,提高表面润湿性。超声工艺参数对漂白和炭化竹材表面润湿性的影响程度由大到小依次是温度、时间、功率。经最优超声工艺处理后,酚醛树脂胶在漂白竹材表面的接触角降低55.1%,在炭化竹材表面的接触角降低13.2%。(3)超声工艺参数对漂白和炭化竹层积材胶合剪切强度的影响程度由大到小依次是温度、功率、时间。漂白竹层积材的最优超声处理工艺为超声温度60 ℃,超声时间60 min,超声功率1 200 W,经最优超声工艺处理后,漂白竹层积材胶合剪切强度提高15%。炭化竹层积材的最优超声处理工艺为超声温度60 ℃,超声时间90 min,超声功率1 400 W,经最优超声工艺处理后,炭化竹层积材胶合剪切强度提高12.5%。(4)总体来看,漂白竹材表面粗糙度普遍大于炭化竹材,表面润湿性弱于炭化竹材,漂白竹层积材胶合剪切强度强于炭化竹层积材。