高分子弹性元件与多组楔形机构串联组合缓冲器静压仿真

2018-07-24魏延刚李刚王睿嘉宋亚昕宋海超顾晓东

魏延刚,李刚,王睿嘉,宋亚昕,宋海超,顾晓东

(1.大连交通大学 机械工程学院,辽宁 大连 116028; 2.北京多邦汇科轨道车辆装备技术有限公司,北京 101199)

0 引言

目前国内外应用的货车缓冲器中,根据国标TB/T1961- 2006《机车车辆缓冲器》的标准,按照缓冲吸能方式可以分为全钢摩擦式缓冲器、橡胶缓冲器、弹性胶泥缓冲器、液压缓冲器和组合缓冲器[1- 2].全钢摩擦式缓冲器虽然能量吸收率高,容量大,但是其体积大,零件多,维修困难[3];橡胶缓冲器只适用于载荷较小、缓冲容量不大的场合,而且橡胶易老化[4];弹性胶泥缓冲器具有体积小、重量轻、容量大和适用范围广等优点,但是其价格昂贵,结构复杂,不太适合推广使用;液压式缓冲器也叫液气缓冲器,其性能优良,但是具有结构复杂,密封要求高,需要经常维护等缺点.高分子弹性体(TPEE)缓冲器具有优良的耐热性能、抗老化性能和耐腐蚀性能,该高分子弹性体和橡胶相比,具有非常低的温度敏感性,缓冲器的最大阻抗力高,吸振能力强,吸收效率高,容量大[5].能量吸收率是衡量缓冲器性能的重要的指标[6],而高分子弹性体缓冲器的能量吸收率只有70%左右,还不能完全达到现代机车车辆对缓冲器高能量吸收率的要求.为了获得能量吸收率更高的缓冲器,本文提出了发明专利“一种高分子弹性体元件和金属摩擦元件组合式缓冲器”[7],这种组合式缓冲器有效地提高了缓冲器高能量吸收率[8].为了进一步提高缓冲器高能量吸收率,在这种发明专利的基础上,又提出了一种新的发明专利“高分子弹性元件与楔形机构组合缓冲器”[9],本文所研究的是基于这一新发明专利的新型缓冲器,这种缓冲器的楔形摩擦机构是多组串联的楔形摩擦块机构,从而增加了其运动产生摩擦所消耗的冲击能量,显著提高了缓冲器的能量吸收率.本文将介绍新型缓冲器的组成及设计原理,并利用有限元方法分别对一组、两组串联楔形摩擦机构的型缓冲器的静压试验进行仿真研究,证明这种新型缓冲器的能量吸收率更高,为新型缓冲器样机的研制和开发提供指导.

1 新型合缓冲器的结构与原理

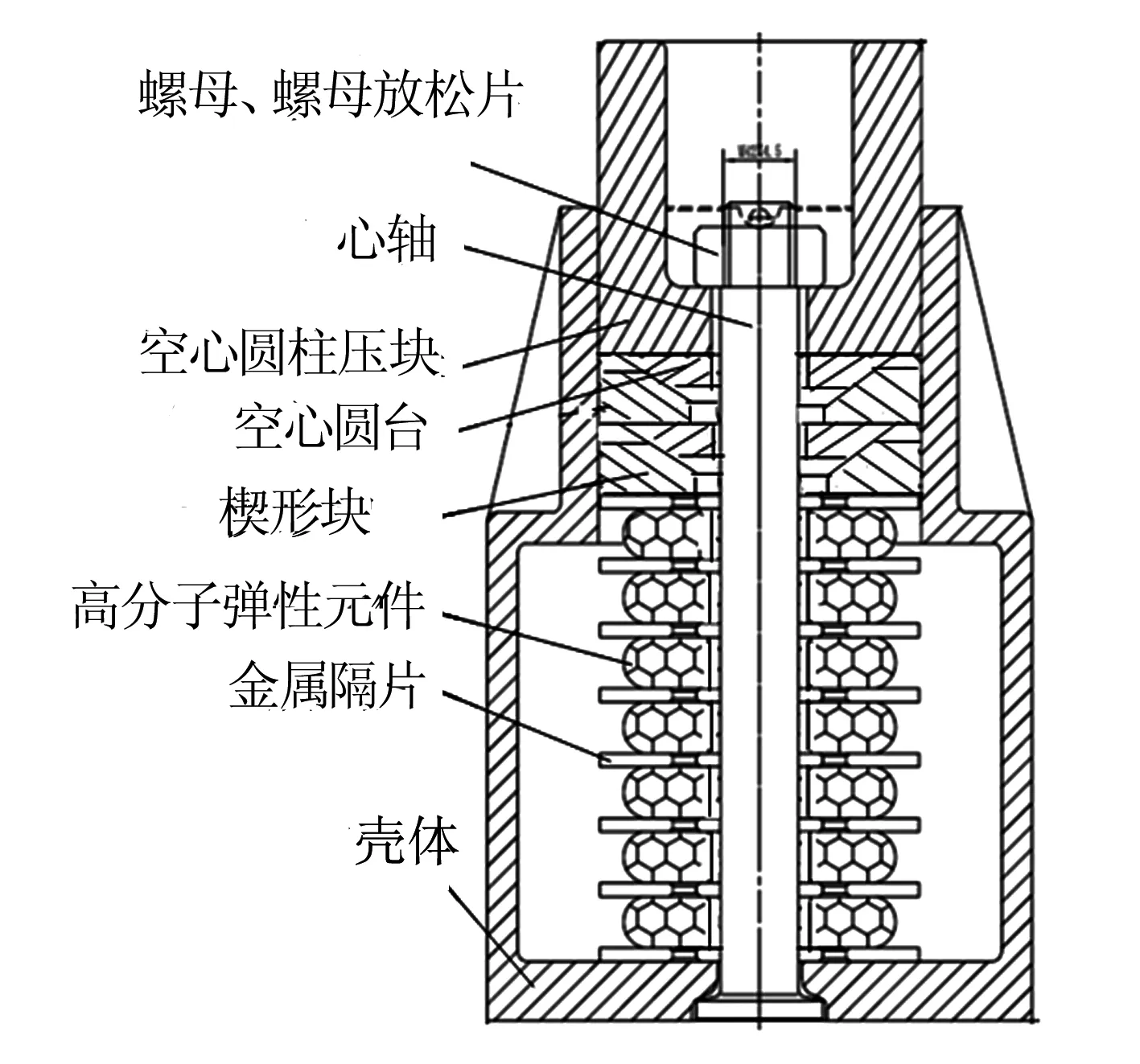

本文研究的缓冲器装配关系示意图如图1所示,该新型缓冲器与原高分子弹性体缓冲器的主要区别在于增加了两组串联的楔形摩擦机构,从而加大了楔块与壳体内壁的接触面积,在压块受到轴向载荷的作用时,楔块与壳体内壁接触部分产生摩擦,消耗更多的冲击能量,所以,该新型缓冲器比现有组合缓冲器具有更高的能量吸收率.

图1 新型缓冲器装配关系示意图

图2 一组楔形机构的径向平面示意图

图2为一组楔形机构受到轴向载荷时某一径向平面的简化示意图.对图中空心圆台与楔形块组的运动过程进行受力分析,根据机械原理,可以推导出该摩擦楔块机构效率为下式,

(1)

从而得到此缓冲器下行效率和能量损耗率1-η[10].

式中,η是楔块机构的下行效率,F1是楔形块和空心圆台之间存在摩擦时的实际情况下所需的驱动力,F10是当空心圆台和楔形块之间不存在摩擦时的理想情况下所需的驱动力,α是楔块楔形角,φ是摩擦角,φ=arctanμ,μ是楔形块和壳体内腔之间的摩擦系数.

一般情况下,钢与钢之间的摩擦系数μ取0.15,故φ=arctan0.15=10°,摩擦系数确定后楔块下行效率只与α有关.经过理论的计算得出,随着楔形角的增大,下行效率逐渐减小,也就是说楔形机构消耗的能量越来越多,缓冲器的容量越大,但是综合考虑到楔形角对缓冲器机构中主要零件强度的影响,经过分析后取楔形角为55°比较合理,此时一组楔形机构的效率为82%,能量消耗率为18%,则两组串联的楔形机构的效率为67.2%,能量消耗率为32.7%.

2 新型缓冲器的有限元静压试验仿真

根据铁道部标准TB/T1961- 2006《机车车辆缓冲器》对缓冲器静压试验的要求,通过应用有限元法,对新型缓冲器分别采用一组和二组楔形机构时,进行静压试验的有限元仿真,验证这个结论的正确性,在这两种新型缓冲器具有相同的行程情况下对比分析能量吸收率和主要零件的应力.

2.1 有限元建模

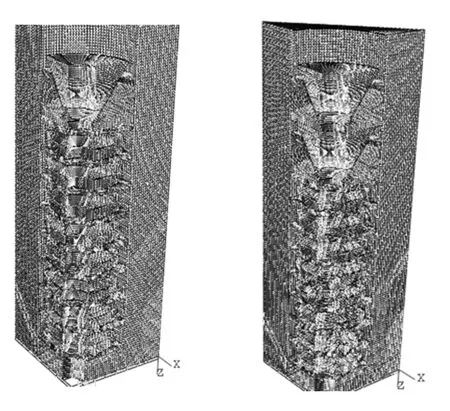

由于该缓冲器的几何结构具有对称性,为减少计算量,提高计算效率,取缓冲器的1/4建模,有限元模型网格图如图3所示,为了保证计算精度,同时尽量减少运算时间,网格划分时,对于接触区域适当加大网格密度,非接触的区域和应力较小区域适当减小网格密度.对于模型中的钢件,设其弹性模量为210 000 N/mm2,泊松比为0.3,在定义TPEE的材料属性时,使用的是TPEE压缩试验修正后的数据[11],以此来保证静压仿真结果数据的准确性.同时正确、合理的设置边界条件.仿真过程是对压块6施加122 mm的位移.

(a) 一组楔形机构 (b) 两组楔形机构

2.2 摩擦损耗率分析

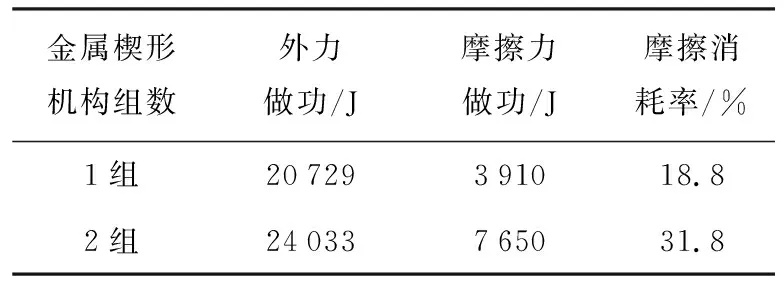

有限元静压试验仿真,可得到相关的能量输出值,表1是压块施加122 mm的位移后的各能量值.通过读取仿真结果和计算可得出,只有一组楔形机构时摩擦损耗产生的能量消耗率是约18.8%,有两组楔形机构时摩擦损耗产生的能量消耗率是约31.8%,同时可以看出外力做的功逐渐增加.

表1 静压试验仿真数据

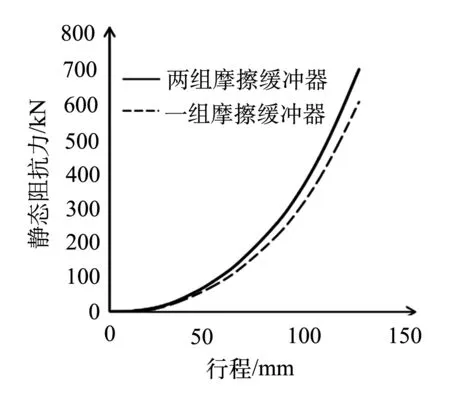

另外,从静压试验仿真的结果中,可以读取缓冲器受载时,压缩的位移与该位移对应的阻抗力,由于篇幅有限,只取了一部分数据,见表2,且可以画出位移与阻抗力的曲线,如图4.

图4 两种缓冲器静压曲线图

2.3 主要零件等效应力分析与对比

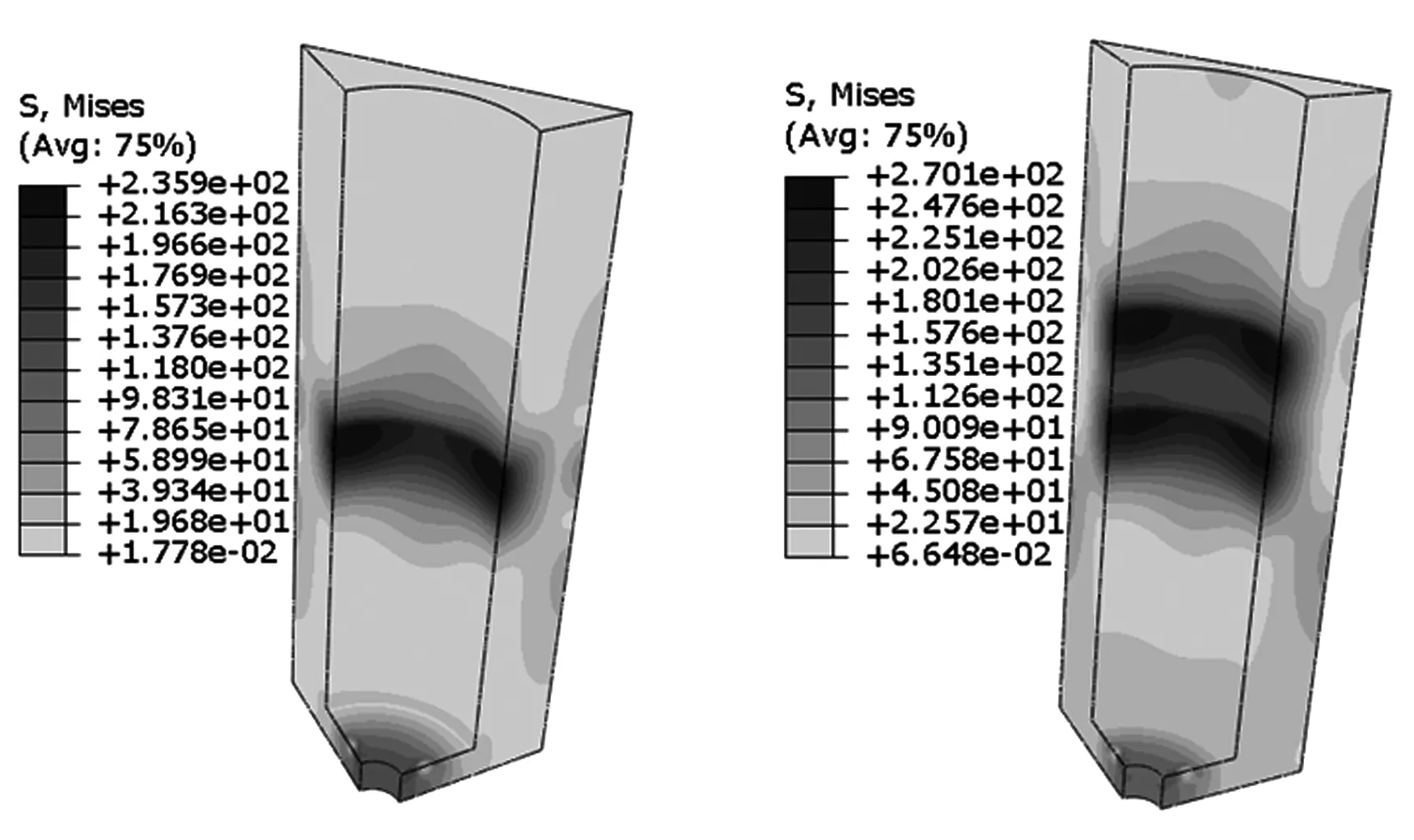

分别在两种新型缓冲器达到最大位移122 mm时,对其等效应力云图进行对比分析.两种新型缓冲器壳体等效应力云图如图5所示.从图中可以看出一组的最大等效应力为235.9 MPa,两组的最大等效应力为270.1 MPa,呈逐渐增大的趋势,且都满足材料的强度要求.两种壳体的最大等效应力都发生在楔形块与壳体的接触区域,另外在接触区域上可以明显看出等效应力最大的区域发生在接触区域的上半边缘部分,且集中在两边.

(a) 一组(b) 两组

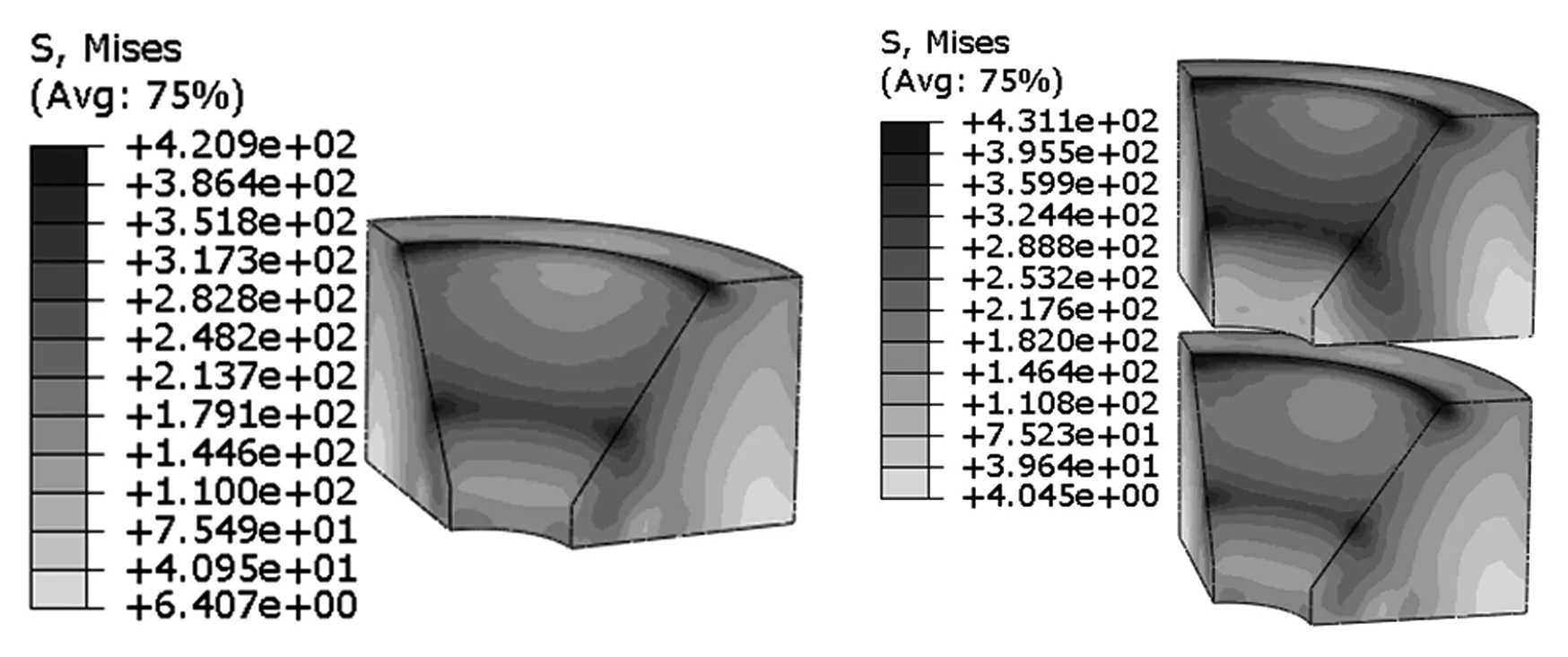

如图6为两种新型缓冲器的楔块等效应力云图.从图中可以看出一组楔形块的最大等效应力为420.9 MPa,两组楔形块的最大等效应力为431.1 MPa,呈逐渐增大的趋势,且都满足材料的强度要求.两种楔形块的最大等效应力都发生在楔形块与空心圆台的接触边缘处,有明显的应力集中带,这是由于楔形块与空心圆台接触的边缘效应产生的,所以在楔形块边缘可通过倒圆角来减小应力集中.

(a) 一组(b) 两组

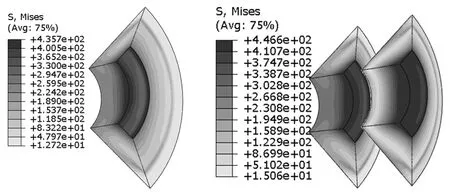

如图7为两种新型缓冲器的空心圆台等效应力云图.从图中可以看出一组的最大等效应力为435.7 MPa,两组的最大等效应力为446.6 MPa,呈逐渐增大的趋势,且都满足材料的强度要求.两种空心圆台的最大应力都发生在楔形块与空心圆台接触的下侧边缘处,这也是由于楔形块与空心圆台接触的边缘效应产生的应力集中的现象,同理在空心圆台下侧边缘处也可通过倒圆角来减小应力集中.

(a) 一组(b) 两组

3 结论

对新型缓冲器分别采用一组和二组楔形机构的静压试验仿真,从仿真结果中可以得出楔形机构组数越多,外力做的功越多,并且摩擦消耗的能量占总能量的比例越多,通过对比,理论计算结果和仿真结果基本一致.只有一组楔形机构时缓冲器摩擦损耗产生的能量消耗率是约18.8%,有两组楔形机构时缓冲器摩擦损耗产生的能量消耗率是约31.8%,一组楔形机构和两组楔形机构的新型缓冲器楔形机构摩擦损耗产生的能量消耗率都大于原组合式缓冲器摩擦损耗产生的能量消耗率约15%[8].通过比较两种缓冲器受载时的静压曲线,可以看出第二条曲线与横坐标所围成的面积比第一条曲线与横坐标围成的面积大,即第二种缓冲器比第一种缓冲器承受的冲击能量更多.从仿真结果的等效应力云图中看出,主要零件的最大等效应力都有所增加,但是第二种缓冲器比第一种缓冲器的能量吸收率提高了13%,且主要零件的等效应力满足材料的强度要求.